Дуговая печь постоянного тока

Дуговая печь постоянного тока

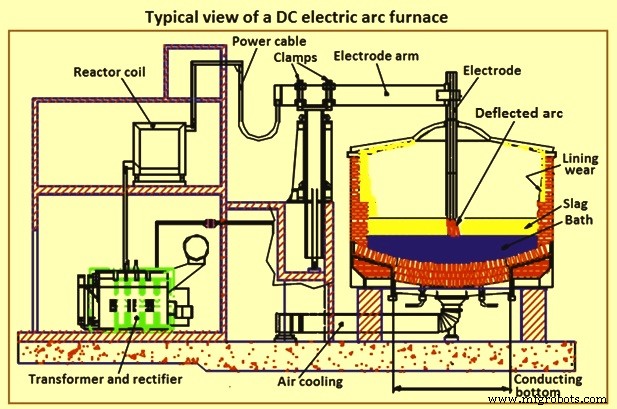

Дуговая электропечь постоянного тока (ЭДП) представляет собой печь для первичной выплавки стали, которая представляет собой другую концепцию конструкции дуговых печей. ДСП постоянного тока имеет только один электрод, который действует как катод, и ток течет от этого графитового электрода к аноду, установленному в нижней части печи. Одиночный графитовый электрод использует высокоэффективную теплопередачу дуги, генерируемой между графитовым верхним электродом и анодом, обеспечиваемой загрузкой печи. Типичный вид ЭДП постоянного тока показан на рис. 1.

Рис. 1. Типичный вид ДСП-ДСП

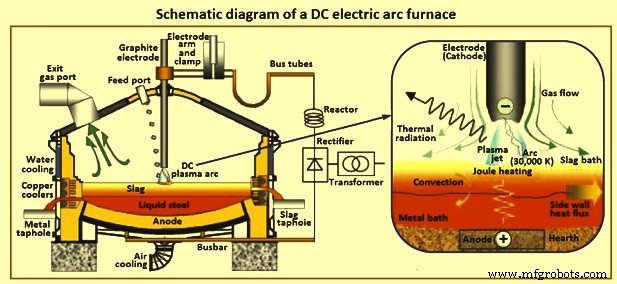

Дуговая печь DC-EAF обычно состоит из цилиндрической стальной оболочки с огнеупорной футеровкой и центральным графитовым электродом, расположенным вертикально через отверстие в центре свода. Анодное соединение в горне печи находится в непосредственном контакте со слоем жидкой стали, который покрыт слоем жидкого шлака. Энергия подается с помощью открытой плазменной дуги (рис. 2), которая генерируется между нижним концом катода и верхней поверхностью расплавленного шлака. По крайней мере, центральная часть поверхности шлака открыта. Поскольку печь работает от электричества, можно достичь очень высоких температур (выше 1500°C).

ДСП постоянного тока является альтернативой ЭДП переменного тока. Выход трансформатора UHP (сверхвысокой мощности) преобразуется в постоянный ток с помощью силового выпрямителя, обычно соединенного тиристорами. ДСП постоянного тока, оснащенные управляемыми системами выпрямления высокой мощности, обеспечивают стабильную дугу в любых условиях при максимально возможных номинальных мощностях. Дуга в ДСП постоянного тока представляет собой устойчивую высокоскоростную высокотемпературную струю, движимую электромагнитным ускорением (эффект Меккера) в суженной области вблизи корня дуги на поверхности электрода. Дуга создается взаимодействием между потоком жидкости, тепловым полем и электромагнитными полями. Самосжимающиеся электромагнитные силы поддерживают достаточно когерентную сверхзвуковую струю перегретой плазмы (рис. 2). Реактор постоянного тока используется для дальнейшей стабилизации дуги. Кроме того, поверхность жидкой ванны (или, по крайней мере, часть поверхности в зоне крепления дуги) открыта, т.е. практически не покрыта непрореагировавшим исходным материалом. Принципиальная схема ЭДП постоянного тока показана на рис. 2.

Рис. 2. Схематическая диаграмма ЭДП постоянного тока

DC-EAF имеет несколько уникальных требований по сравнению с печами переменного тока в дополнение к очевидным различиям в электропитании. Важными характеристиками электродуговой печи постоянного тока являются (i) прочная и надежная конструкция, (ii) высокая гибкость в отношении шихтовых материалов, (iii) высокая плотность тока и потребляемая мощность, (iv) высокая стабильность дуги, (v) хорошее качество энергии. даже в условиях слабой сети и (vi) независимое управление напряжением и током. Другие характеристики ЭДП постоянного тока по сравнению с ЭДП переменного тока приведены ниже.

- Работа стала более стабильной. Плавление равномерное.

- Сокращено потребление электродов из-за правил системы. Расход электрода снижается примерно на треть. Однако существует потребность в уменьшении выкрашивания и растрескивания электродов. Меньший расход электродов позволяет производить низкоуглеродистые плавки.

- Имеет меньший износ футеровки. Расход огнеупора меньше на боковые стенки, но больше на дно. Общая экономия расхода огнеупоров составляет от 15 % до 25 %.

- Происходит конвекционное перемешивание ванны.

- Распределение температуры в ванне лучше. Лучшее распределение температуры приводит к лучшему распределению тепла. Горячих точек на стенке печи в случае AC-EAF нет.

- Уровень шума значительно ниже (со 105 дБ до 85 дБ).

- Стоимость установки выше (примерно на 10–35 % больше).

- Снижаются эксплуатационные расходы (примерно на 15–20 %).

- Сетевые помехи меньше. Наблюдается резкое снижение эффекта мерцания. Уровень мерцания и частота мерцания уменьшаются вдвое. Потребность в оборудовании для компенсации реактивной мощности намного ниже.

- Снижено потребление энергии. Экономия электроэнергии составляет от 5 % до 10 %.

- Подовые электроды усложняют дно печи.

- Он имеет более низкий уровень выбросов пыли и газа.

Разработка технологии дуговых печей постоянного тока

Обычно считается, что дуговая печь постоянного тока является недавней разработкой. Это правильно только в общих чертах. Уже в 1881 г. в Германии и 1885 г. в Швеции были описаны плавильные печи, использовавшие технологию постоянного тока. В этих печах было два подхода к плавке, а именно (i) концепция горящей дуги между графитовым электродом и металлической шихтой, используемая сегодня, и (ii) предложение дуги, горящей между двумя горизонтально расположенными электродами, в данном случае плавление заряд только излучением. Поскольку в то время не было ни быстродействующих и управляемых сильноточных выпрямителей постоянного тока, ни решения проблемы высоких тепловых потерь, дуговая печь постоянного тока не могла быть преобразована в осуществимую установку для работы в преобладающих промышленных условиях.

В начале 1970-х технология постоянного тока была развита до такого уровня, что стало целесообразным использовать эту технологию для дуговых печей. Применение этой технологии позволило создать дуговые печи нового поколения для использования в сталелитейной промышленности, а также в ферросплавной и цветной металлургии. В печи постоянного тока с одним графитовым электродом использовалась высокоэффективная теплопередача дуги, генерируемой между графитовым верхним электродом и анодом, обеспечиваемая загрузкой печи. Успешные применения в 1980-х и 1990-х годах подтвердили преимущества плавки и плавки печи постоянного тока.

Основные особенности дизайна

В ЭДП постоянного тока электрическая энергия преобразуется в тепловую в основном за счет дуги, которая устанавливается между концом верхнего электрода и шлаковой ванной. Верхняя часть электрода подключена как катод, а проводящая нижняя система подключена как анод.

Печи постоянного тока имеют только одну мачту электрода и один графитовый электрод. Этот электрод действует как катод. Таким образом, верхняя часть печи менее сложна, и в случае ЭДП постоянного тока требуется меньше компонентов, которые необходимо обслуживать, и в целом требуется меньше компонентов, которые необходимо обслуживать, по сравнению с конструкциями переменного тока. Электрод изнашивается в процессе выплавки стали и подлежит наращиванию новыми отрезками. Электродный рычаг используется для регулировки электрода. Поскольку имеется один электрод, потери графита из-за окисления ниже по сравнению с дуговой печью переменного тока.

Для верхнего электрода предъявляются особые требования к графиту, и для него требуется специальный сорт графита. Особые требования по сравнению с графитом для электрода для AC-EAF:(i) иметь более низкий коэффициент теплового расширения, (ii) иметь более низкое удельное сопротивление электрода, (iii) иметь повышенную поперечную теплопроводность, (iv) иметь более низкий коэффициент теплового расширения и (v) улучшенная однородность и шероховатость. ДСП постоянного тока требует эффективного охлаждения в области свода и боковых стенок, чтобы противодействовать воздействию горячего жидкого шлака, находящегося в прямом контакте с огнеупорным материалом, и повышенному тепловому излучению.

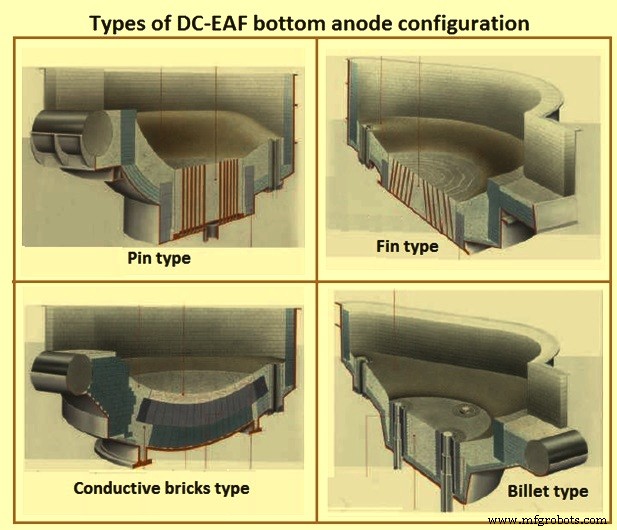

Однако DC-EAF нуждается в обратном электроде, аноде, для замыкания электрической цепи. Этот анод обычно называют нижним электродом, поскольку он расположен в нижней части кожуха печи. Печь работает с горячей пятой, чтобы обеспечить электрический путь к обратному аноду. Существует несколько различных конструкций нижнего возвратного электрода, включая металлические штыревые возвратные электроды с непроводящими огнеупорами, электроды-заготовки, электроды с металлическими ребрами и токопроводящие нижние огнеупоры. Они показаны на рис. 3.

Рис. 3. Различные типы конфигураций нижнего анода

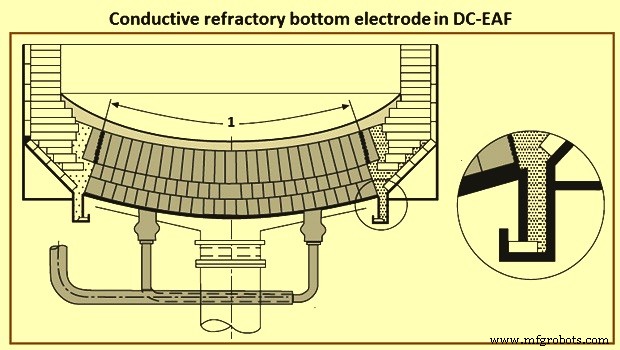

В случае токопроводящего огнеупорного контакта огнеупорная футеровка в центре пода печи действует как анод. Дно имеет круглый фланец, который упирается в круглый канал, приваренный к кожуху печи. Внутри канала фланец поддерживается керамическими блоками, армированными волокном. Пространство между каналом, опорными блоками и фланцем заполнено огнеупорной набивной массой. Это электрически изолирует дно от остальной части кожуха печи, как показано на рис. 4.

Сферическое дно печи изготовлено из жаропрочной стали. Круглая медная пластина прикручена болтами непосредственно к днищу печи. Четыре медных вывода проходят через дно печи от медной пластины и подключаются к гибким кабелям, которые, в свою очередь, подсоединяются к трубкам шины. Токопроводящие огнеупорные кирпичи устанавливаются поверх медной пластины. Тепловой поток от пода печи (обычно около 15 кВт/кв.м) отводится за счет принудительного воздушного охлаждения. Из-за большой площади поверхности нижнего электрода плотность тока имеет тенденцию быть довольно низкой, обычно около 5 кА/кв.м. Однако в некоторых печах в центре печи используется непроводящий заплаточный материал, чтобы ток распределялся более равномерно по всему дну. В случае, если правильное распределение тока не достигнуто, это приводит к горячим точкам в центре печи.

Рис. 4. Токопроводящий огнеупорный нижний электрод

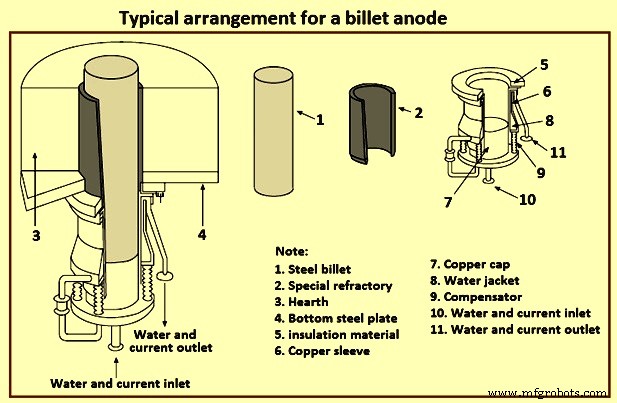

Конфигурация возвратного электрода в виде заготовок использует от 1 до 4 больших стальных заготовок диаметром от 100 до 150 мм, но может иметь диаметр до 250 мм в зависимости от размера ЭДП. Обычно конструкция рассчитана на ток от 40 кА до 45 кА на нижний электрод. Заготовки контактируют с ванной верхней поверхностью и, следовательно, снова плавятся. Степень обратного плавления заготовки регулируется водяным охлаждением. Заготовка вставляется в медный корпус, по которому циркулирует охлаждающая вода. Обеспечивая достаточное охлаждение, можно гарантировать, что заготовка не расплавится полностью. Термопары контролируют температуру нижней заготовки и температуру охлаждающей воды.

Изолирующая оболочка изолирует медный корпус от заготовки. Заготовка соединена с медным основанием. Медное основание обеспечивает подключение к силовому кабелю. Типичное расположение анода заготовки показано на рис. 5.

Рис. 5. Типичное расположение анода в заготовке

В обратном электроде штифтового типа используется несколько металлических штифтов диаметром от 25 мм до 50 мм, чтобы обеспечить обратный путь для электрического потока. Эти штифты расположены вертикально и фактически проникают в огнеупор. Штифты доходят до дна печи, где фиксируются двумя металлическими пластинами. Нижние концы штырей закреплены на нижней пластине токопровода. Нижняя контактная плита охлаждается воздухом и расположена в центре пода печи. Верхние части штифтов находятся заподлицо с рабочей футеровкой печи. Штифты находятся в непосредственном контакте с ванной и снова расплавляются по мере износа рабочей футеровки. Обратный силовой кабель крепится к нижней токопроводящей пластине.

Предусмотрена обширная система контроля температуры для отслеживания износа футеровки и срока службы нижнего электрода. Это позволяет планировать замену нижнего электрода. Усовершенствованная конструкция встроенного картриджа позволяет быстро заменить нижний электрод в течение запланированного 8-часового простоя на техническое обслуживание.

В возвратном электроде со стальным оребрением используются стальные оребрения, расположенные по кольцу в нижней части печи и образующие несколько секторов. Каждый сектор состоит из горизонтальной пластины основания и нескольких приваренных стальных ребер, выступающих вверх через огнеупор. Плавники имеют толщину около 1,6 мм и находятся на расстоянии около 90 мм друг от друга. Сектора прикручены болтами к нижней части с воздушным охлаждением, которая электрически изолирована от земли и соединена с 4-мя медными проводниками.

Большинство ЭДП постоянного тока работают с длинными дугами, обычно в 2-3 раза больше, чем в обычных печах сверхвысокого давления. В результате DC-EAF имеет более высокий расход воды для панелей с водяным охлаждением.

Огнеупорная футеровка для ЭДП постоянного тока

Огнеупорная концепция печи постоянного тока должна быть разработана с учетом более суровых условий, в которых они работают. Дуговые печи постоянного тока имеют специальные огнеупоры на дне, потому что анод установлен в дне печи. Помимо нижних огнеупоров, другими важными моментами, которые следует учитывать при проектировании огнеупорной футеровки, являются схема зонирования огнеупора, контур горна, расположение линии шлака, размер летки, угол и расположение, ориентация свода, допуски на расширение, расположение порта горелки. , конструкция шлакового люка и нижний перемешивающий элемент.

ЭДП постоянного тока предъявляют особые требования к огнеупорам, поскольку обратный электрод обычно устанавливается в нижней части печи (некоторые ЭДП постоянного тока используют альтернативную схему с двумя графитовыми электродами). В случае токопроводящего пода огнеупорная футеровка в центре пода печи действует как анод. Медная пластина обычно подсоединяется под проводящим огнеупором, а обратная медная шина подсоединяется к пластине. При этом к огнеупору предъявляются особые требования:низкое электрическое сопротивление (желательно менее 0,5 мОм на метр), низкая теплопроводность и высокая износостойкость.

Типичная конфигурация использует рабочую футеровку толщиной 150 мм, состоящую из магнезиальных смесей на углеродной связке, содержащих от 5 % до 10 % углерода. Эти материалы могут быть установлены как в горячем, так и в холодном виде. Под рабочей футеровкой уложен трехслойный магнезиально-угольный кирпич. Остаточное содержание углерода в кирпичах колеблется от 10 % до 14 %. При регулярном обслуживании эта конфигурация нижнего электрода обеспечивает срок службы нижнего электрода до 4000 плавок.

В конфигурации обратного электрода с заготовкой используется от 1 до 4 больших стальных заготовок (диаметром около 250 мм) в зависимости от размера печи. Заготовки заделывают в нижний огнеупор. Заготовки обкладывают основным огнеупорным кирпичом. Остальную часть очага утрамбовывают специальной магнезиальной трамбовочной смесью. Магнезиальная набивная смесь используется для поддержания площади кирпича вокруг электрода. Эта конфигурация обратного электрода обеспечивает более 1500 плавок на дне печи.

В обратном электроде штифтового типа используется несколько металлических штифтов диаметром от 25 мм до 50 мм, чтобы обеспечить обратный путь для электрического потока. Эти штифты фактически проникают в огнеупор до дна печи, где они прикрепляются к металлической пластине. Для всей футеровки горна используется сухая магнезиальная набивочная смесь. Эта смесь утрамбовывается между металлическими штифтами. В качестве альтернативы в области вокруг анода можно использовать магнезиальный углеродистый кирпич. Это помогает увеличить срок службы нижней части печи, но является более дорогостоящим. Типичный срок службы нижней части составляет от 2000 до 4000 плавок в зависимости от используемых огнеупорных материалов.

В возвратном электроде со стальным оребрением используются стальные оребрения, расположенные по кольцу в нижней части печи и образующие несколько секторов. Каждый сектор состоит из горизонтальной плиты заземления и нескольких сварных стальных ребер, выступающих вверх сквозь огнеупор. Между ребрами используется сухая магнезиальная набивочная смесь. Очаг также облицован этим материалом.

Аспекты электроснабжения для ЭДП постоянного тока

Для достижения максимальной производительности печи управление мощностью печи должно быть оптимизировано для обеспечения максимальной потребляемой мощности на всех стадиях процесса плавки и при изменении шихтового материала. В то же время всегда должны быть гарантированы минимальные помехи в сети. Качество электроэнергии должно быть непринужденным с утилитой.

источник постоянного тока – Требуемая высокая мощность снова подается от трехфазной сети переменного тока высокого напряжения. Он преобразуется в постоянный ток путем выпрямления выходного сигнала печного трансформатора. Выпрямление достигается мостовыми тиристорами. Обычно в дуговых печах используются 12-, 18- или 24-импульсные источники питания, получаемые с помощью нескольких параллельных трансформаторов, электрически смещенных друг от друга, так что их отдельные импульсы равномерно перекрываются. Это электрическое смещение на 15 градусов, 10 градусов или 7,5 градусов, соответствующее 12-, 18- или 24-импульсным системам, создается различными соединениями катушек внутри трансформатора. По этой причине трансформаторы, используемые для ЭДП постоянного тока, сильно отличаются от трансформаторов для ЭДП переменного тока и, как правило, не подходят для работы печей переменного тока.

Вольт/амперная характеристика источника постоянного тока состоит из слабо уменьшающегося падения постоянного напряжения по мере увеличения постоянного тока. Наклон этой линии составляет порядка 1 вольта на кА и определяется коммутационным сопротивлением комбинации трансформатор/выпрямитель, а не дуговой печью. Таким образом, чтобы ограничить большие отклонения тока из-за сильно различающихся напряжений дуги, вместо диодов используются тиристоры. Момент проводимости после нулевого тока (задержка угла открытия) находится под контролем терминала затвора. Каждый тиристор, в принципе, может быть выключен за полпериода. Тем не менее, в течение нескольких миллисекундных задержек между изменением напряжения дуги (например, короткое замыкание) и управлением тиристорами токи могут значительно возрасти. Чтобы уменьшить скорость нарастания тока, обычно добавляют дроссель в петлю постоянного тока, поскольку естественное реактивное сопротивление сильноточной петли постоянного тока является недостаточным.

Эти реакторы рассчитаны на индуктивность в диапазоне от 100 мкГн до 400 мкГн. Поскольку они потребляют полный постоянный ток, омические потери значительны и могут поддерживаться в допустимых пределах только за счет использования соответствующего сечения меди или алюминия, из которых состоят катушки. Каждый тиристор способен выдерживать несколько кА и несколько кВ обратной полярности. Каждое плечо состоит из последовательно и параллельно соединенных тиристоров. В качестве защитных мер используются плавкие предохранители и резисторы балансировки напряжения. На охлаждение влияет деионизированная вода.

Электрические характеристики ДСП постоянного тока – Управление тиристорами обычно выбирается для поддержания постоянного тока. Таким образом, переменный ток перед выпрямителем также постоянен, как и первичный ток. Рассматривая мощности первичной обмотки переменного тока, видно, что постоянный ток означает, что MVA постоянна. Следовательно, характеристика MW как функции MVAR представляет собой квадрант круга, для которого (квадрат MW) + (квадрат MVAR) =(квадрат MVA) =константа. Обычно наклон линии вольт/ампер является линейным и обычно падает на 100 В на 100 кА. Таким образом, например, при 100 кА управление тиристорами может поддерживать постоянный ток в диапазоне напряжения дуги от примерно 900 В до короткого замыкания путем изменения угла зажигания.

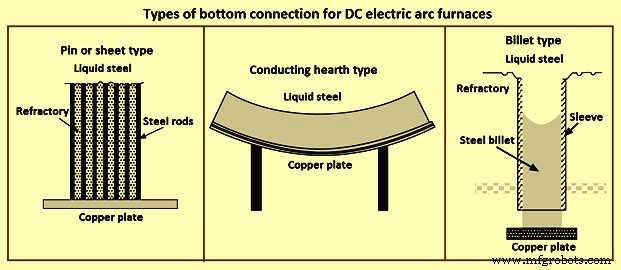

Нижние соединения – Для работы с одной дугой постоянного тока необходимо выполнить электрическое соединение (положительный анод) со стальной загрузкой. Для этой проблемы были разработаны различные решения. Несколько типов нижних соединений для ЭДП постоянного тока показаны на рис. 6.

Рис. 6. Типы нижних соединений

В одном типе анодный ток распределяется между множеством стальных стержней, встроенных в набивной огнеупорный блок. Стержни диаметром около 25 мм могут иметь длину один метр и соединены медной пластиной под кожухом печи. Весь анодный блок может иметь диаметр от 1 до 2 м. Разновидностью штифтового типа является использование тонких стальных листов, опять же залитых огнеупором. Другой вариант заключается в использовании стальной заготовки диаметром 250 мм, проходящей через изолированную гильзу, ведущую к охлаждаемому медному соединению под кожухом печи. Во всех трех этих конструкциях (шпилька, лист или заготовка) верхняя часть стального проводника плавится под действием тепла. Он повторно затвердевает при отключении питания и после загрузки металлолома.

Альтернативой конструкциям тока «сталь-сталь» является вариант, в котором ток проходит через проводящие огнеупоры к медной нижней пластине большого диаметра. Во всех типах нижнего соединения должна быть изоляция между анодным соединением и кожухом печи. Это сделано для уменьшения вероятности прохождения тока через оболочку непосредственно на анодные шины

Качество электроэнергии является основной проблемой системы электроснабжения в установке ДСП. Необходимо соблюдать пределы мерцания, коэффициента мощности и гармоник. Эффективный алгоритм управления электродами снижает количество переключений трансформатора, а также правильный размер реактора постоянного тока и фильтров подавления гармоник необходим для удовлетворения требований энергоснабжения. В дополнение к этому требуется опциональное активное подавление мерцания и непрерывная коррекция коэффициента мощности с помощью статического компенсатора реактивной мощности (SVC), чтобы гарантировать соответствие самым строгим требованиям электроснабжения и/или разрешить работу в удаленных районах со слабой сетью.

Мерцание в основном вызвано колебаниями реактивной мощности. Следовательно, требуется канал быстрой перемотки, который отправляет информацию от блока управления выпрямителем к блоку управления SVC, что позволяет рассчитать фактическое потребление реактивной мощности печью. Эта информация используется для повышения эффективности подавления мерцания. Результатом использования системы SVC является (i) более высокая средняя потребляемая мощность по сравнению с обычной компенсацией реактивной мощности, (ii) непрерывная коррекция коэффициента мощности, близкая к единице, (iii) контроль напряжения на шине печи, (iv) отсутствие несбалансированной нагрузки в сети. и (v) низкие уровни мерцания и гармоник даже в слабых сетях.

Стабилизатор дуги необходим для более высокой производительности. Стабильный процесс необходим для продуктивной работы. Использование оптимизированной конструкции реактора постоянного тока (низкие потери) для выравнивания электродного тока помогает постоянно поддерживать стабильную дугу. Результатом является (i) меньшая нагрузка на гидравлическую систему электродов, (ii) меньшая вибрация, (iii) меньший расход электрода, (iv) более высокая производительность, (v) еще большее уменьшение мерцания и (vi) более низкие потери на излучение. /Р>

В случае ДСП постоянного тока тиристоры имеют два медных вывода, один из которых присоединен к силовому кабелю ДСП, а другой присоединен к подовому электроду печи. Подовой электрод печи обычно жесткий, так как во время работы печи не требуется никакого движения. В принципе оконечная нагрузка на тиристорах аналогична замыканию треугольником, хотя физически существенно отличается. Однако, что касается вопросов технического обслуживания при замыкании треугольника, те же принципы могут быть применены к операции DC.

Операции DC-EAF

Прогресс в технологии полупроводниковой коммутации большой мощности привел к появлению недорогих эффективных источников питания постоянного тока. Благодаря этим достижениям стала возможной работа печи постоянного тока большой мощности. ДСП постоянного тока характеризуется выпрямлением напряжения трехфазного печного трансформатора выпрямителями с тиристорным управлением. Эти устройства способны непрерывно модулировать и контролировать величину постоянного тока дуги для обеспечения стабильной работы. В печах постоянного тока используется только один графитовый электрод, а обратный электрод встроен в дно печи. Существует несколько типов подовых электродов:токопроводящее дно пода, токопроводящее штифтовое дно, одна или несколько заготовок и токопроводящие ребра в монолитном магнезитовом поде.

Все эти конструкции нижних возвратных электродов были проверены. Чаще всего используются токопроводящие нижние штифты, в которых несколько штифтов прикреплены к пластине и образуют обратный путь, а также конструкция нижней заготовки. Нижний электрод охлаждается воздухом в случае штыревого типа и водяным в случае заготовочного исполнения. Пространство между штифтами заполнено набивной массой, а вершина штифтов находится на одном уровне с внутренней футеровкой печи. По мере износа огнеупора штифты также расплавляются.

ЭДП постоянного тока работают с «горячей пяткой», чтобы обеспечить электрический путь к обратному электроду. При пуске из холодных условий смесь лома и шлака используется для обеспечения начального электрического пути. После расплавления печь можно загружать ломом.

Некоторые из первых преимуществ, достигнутых при работе на постоянном токе, включали снижение потребления электродов (на 20 % ниже, чем при высоковольтном переменном токе, на 50 % ниже, чем при обычном переменном токе), снижение мерцания напряжения (от 50 % до 60 % по сравнению с обычным переменным током) и снижение энергопотребления (5 % до 10 % ниже, чем для переменного тока). Вышеупомянутые результаты были в основном достигнуты на печах меньшего размера, которые были переведены с переменного тока на постоянный. Однако некоторые более крупные установки печей постоянного тока не сразу достигли заявленных преимуществ. В частности, возникли две проблемные области, а именно (i) расход электродов и (ii) расход огнеупоров.

Несколько операций печи постоянного тока показали, что снижения расхода электрода, ожидаемого при работе на постоянном токе, не произошло. Большой анализ, проведенный производителями электродов, показал, что физические условия внутри электродов различны для работы на переменном и постоянном токе. В результате для больших электродов постоянного тока, через которые проходит очень большой ток, наблюдалось повышенное количество растрескивания и выкрашивания по сравнению с работой на переменном токе. Следовательно, возникла необходимость в разработке электродов с физическими свойствами, более подходящими для работы на постоянном токе.

Экономичный максимальный размер для печей постоянного тока, как правило, зависит от ограничений, связанных с размером электрода и пропускной способностью по току. В настоящее время максимальный экономичный размер печи постоянного тока с одним графитовым электродом составляет около 165 тонн. Печи большего размера можно использовать, используя более одного графитового электрода.

Некоторые из первых операций постоянного тока столкнулись с проблемами износа огнеупора и срока службы нижнего электрода. Эти проблемы напрямую связаны с факелом дуги в печи. Конструкция анода оказывает наибольшее влияние на факел дуги. Во всех печах постоянного тока электрическая дуга отклоняется в сторону, противоположную источнику питания, из-за асимметрии магнитных полей, создаваемых цепью постоянного тока. Таким образом, дуга имеет тенденцию концентрироваться в одной области внутри печи, создавая горячую точку и приводя к чрезмерному износу огнеупоров. Было разработано несколько решений для контроля или устранения вспышки дуги. Все конструкции нижних электродов в настоящее время сконфигурированы таким образом, чтобы дуга направлялась к центру печи.

В случае донного проводящего огнеупора и днища штифтового типа необходимо предусмотреть раздельные линии подачи к нижнему аноду или нижней катушке, что помогает изменять генерируемое чистое магнитное поле. В конструкции с нижней частью заготовки величина тока, подаваемого на каждую заготовку, контролируется вместе с направлением подачи анода для управления дугой. В конструкции нижнего ребра используется тот факт, что электрическая подача происходит в нескольких точках, чтобы контролировать отклонение дуги. На квадранты, расположенные дальше от выпрямителя, подается более высокий ток, чем на те, которые расположены ближе к выпрямителю.

Некоторые считают, что возможность повышения автоматизации работы ЭДП выше для печи постоянного тока. Это связано с тем, что при использовании только одного электрода увеличивается пространство как сверху, так и внутри печи. Ожидается, что печь постоянного тока будет стоить на 10-35% дороже, чем сопоставимая печь переменного тока. Однако расчеты окупаемости показывают, что эти дополнительные затраты могут быть возмещены в течение одного-двух лет благодаря более низким эксплуатационным расходам.

Было проведено исследование, в котором сравнивались режимы работы печей на переменном и постоянном токе, и было обнаружено, что электрические потери составляют около 4% при работе на переменном токе и 5,5% при работе на постоянном токе, при этом разница в абсолютном выражении относительно незначительна. Разница в общем потреблении энергии между печами переменного и постоянного тока, вероятно, составит менее 9 кВтч/т в пользу печи постоянного тока. Однако на энергопотребление влияют многие другие переменные, и получить точные цифры сложно.

В печах постоянного тока расход электрода примерно на 25 % меньше, чем в печах переменного тока, что обычно соответствует 0,4 кг/т. Эта разница, по-видимому, больше для небольших печей переменного тока. Мерцание примерно на 60 % ниже при работе на постоянном токе, однако усовершенствования в конфигурациях систем питания переменного тока (дополнительное реактивное сопротивление) уменьшили эту разницу до 40 %.

Некоторые типичные результаты, которые были представлены для больших операций ЭДП постоянного тока, включают расход электрода от 1 кг/т до 2 кг/т жидкой стали, потребление энергии в диапазоне от 350 кВтч/т жидкой стали до 500 кВтч/т жидкой стали, время плавки от 45 до 120 минут, а срок службы нижней части составляет от 1500 до 4000 плавок. Однако важно помнить, что энергопотребление сильно зависит от методов эксплуатации, температуры выпуска, использования вспомогательного топлива, типа металлолома и т. д.

Производственный процесс

- Заводская электрическая кофемолка

- Электрогитара

- Электрический чайник

- Электрическое одеяло

- Электромобиль

- Автоматизация управления и моделирование электродуговой печи

- Энергооптимизирующая печь

- Использование чугуна для производства стали в дуговых электропечах

- Различные типы процесса электродуговой сварки

- Понимание электродуговой сварки