Производство и использование коксового газа

Производство и использование коксового газа

Кокс является важным сырьем для процесса производства чугуна. Для получения кокса уголь нагревают в отсутствие воздуха для удаления из него летучих веществ (ВМ). Превращение угля в кокс называется карбонизацией угля, и этот процесс осуществляется в коксовых печах. Коксовая батарея состоит из нескольких коксовых печей. В настоящее время существует два основных способа получения кокса для доменной печи.

Первый метод состоит из процесса извлечения, при котором уголь нагревается в полностью восстановительной атмосфере, а летучие продукты извлекаются на соответствующем заводе по производству побочных продуктов. Коксовые печи, используемые для этого метода карбонизации угля, называются коксовыми печами, а коксовая батарея называется коксовой батареей коксовых печей. При коксовании коксующегося угля в коксовой батарее коксовых печей ВМ, на долю которого приходится от 25 % до 30 % загружаемого угля, отводится в виде отходящего газа, который покидает камеры коксовой печи в виде горячего неочищенного коксового газа. Сырой коксовый газ является горючим газом, имеет желтовато-коричневый цвет и органический запах.

Во втором способе карбонизация угля осуществляется в неутилизационной (известной также как рекуперация тепла, или рекуперация энергии) коксовой батареи. В нерегенерационном процессе воздух вводится над верхней частью слоя кокса в коксовой печи, а летучие продукты, образующиеся во время карбонизации, сжигаются в самой печи для обеспечения необходимого тепла для процесса карбонизации угля.

Коксохимический завод является неотъемлемой частью процесса производства побочного кокса. Работа каждой печи циклична, но батарея содержит достаточно большое количество печей, чтобы обеспечить по существу непрерывный поток сырого коксового газа. Отдельные печи загружаются и опорожняются примерно через равные промежутки времени в течение цикла коксования. Коксование продолжается от 15 до 18 часов с получением доменного кокса. В этот период ВМ угля отгоняется в виде сырого коксового газа. Время коксования определяется угольной шихтой, влажностью, скоростью недожига и требуемыми свойствами кокса. Когда потребность в коксе низкая, время коксования может быть увеличено до 24 часов. Температуры коксования обычно находятся в диапазоне от 900°С до 1100°С. Утечка воздуха в коксовые печи предотвращается за счет поддержания положительного противодавления в коллекторе. Коксовые печи поддерживаются под избыточным давлением за счет поддержания в батареях высокого гидравлического давления около 10 мм водяного столба. Газы и углеводороды, выделяющиеся во время термической перегонки, удаляются через систему отвода и отправляются на завод по производству побочных продуктов для извлечения.

Большое количество газа, образующегося из-за испарения ВМ в угле при производстве кокса в коксовой батарее, перерабатывается на соседнем заводе по производству побочных продуктов. Во время цикла коксования газ образуется в течение большей части периода коксования. Состав и скорость выделения газообразного CO меняются в течение этого периода, и выделение газообразного CO обычно завершается к тому времени, когда температура угольной загрузки в батарее достигает 700 °C. Этот газ известен как сырой коксовый газ и перерабатывается в завод побочных продуктов. В функции завода по производству побочных продуктов входит переработка сырого газа для извлечения ценных угольных химикатов и обработка сырого коксового газа в достаточной степени, чтобы его можно было использовать в качестве чистого, экологически чистого топлива. Неочищенный коксовый газ после обработки на заводе по производству побочных продуктов называется чистым коксовым газом или просто газом CO.

В коксовой батарее коксовых печей выделяющийся коксовый газ покидает камеры коксовой печи при высоких температурах, приближающихся к 1100°C. Неочищенный газ CO охлаждается за счет адиабатического испарения части раствора для распыления (промывочного раствора) примерно до 80°C. и является водонасыщенным. Температура газа становится достаточно низкой, чтобы с ним можно было работать в газосборной магистрали. Из газосборной магистрали сырой коксовый газ поступает во всасывающую магистраль. Количество промывочной жидкости, распыляемой в горячий газ, выходящий из печных камер, намного больше, чем требуется для охлаждения, а оставшаяся не испарившаяся промывочная жидкость образует в газосборной магистрали поток жидкости, служащий для смывания сконденсировавшихся смол и других веществ. соединения. Поток промывного раствора самотеком поступает во всасывающую магистраль вместе с сырым коксовым газом. Неочищенный коксовый газ и промывочный раствор разделяются с помощью дренажного бака (нижнего патрубка) во всасывающей магистрали. Промывочный щелок и сырой коксовый газ затем по отдельности поступают на завод по производству побочных продуктов для обработки. Типовой состав основных компонентов сырого коксового газа представлен в табл. 1.

Вкладка 1 Состав сырого коксового газа с | ||

| Сл. № | Химическое название | % объема |

| 1 | Водород | <тд 87">52-59|

| 2 | Метан | <тд 87">26-33|

| 3 | Азот | <тд 87">1,9-5,7|

| 4 | Угарный газ | <тд 87">4,5-7,0|

| 5 | Этилен | <тд 87">2.0-2.8|

| 6 | Углекислый газ | <тд 87">1.4-2.1|

| 7 | Сероводород | <тд 87">0,4-1,2|

| 8 | цианистый водород | <тд 87">0-1,2|

| 9 | Этан | <тд 87">0,7-1,1|

| 10 | Аммиак | <тд 87">0-1,1|

| 11 | Бензол | <тд 87">0-1.0|

| 12 | Сероуглерод | <тд 87">0-0,3|

| 13 | Толуол | <тд 87">0,1-0,2|

Насыщенный сырой газ, поступающий из коксовой батареи, содержит от 46 % до 48 % водяного пара. Другой компонент неочищенного газа содержит водород (H2), метан (CH4), азот (N2), монооксид углерода (CO), диоксид углерода (CO2), высокие парафины и ненасыщенные углеводороды (этан, пропан и т. д.) и кислород. (O2) и т. д. Неочищенный коксовый газ также содержит различные примеси, которые придают коксовому газу его уникальные характеристики. Они состоят из (i) компонентов смолы, (ii) кислых смолистых газов (фенольные газы), (iii) основных газов смолы (пиридиновые основания), (iv) бензола, толуола и ксилола (БТХ), легкого масла и других ароматических соединений, ( v) нафталин, (vi) газообразный аммиак, (vi) газообразный сероводород, (vii) газообразный цианистый водород, (viii) хлорид аммония и (ix) сероуглерод.

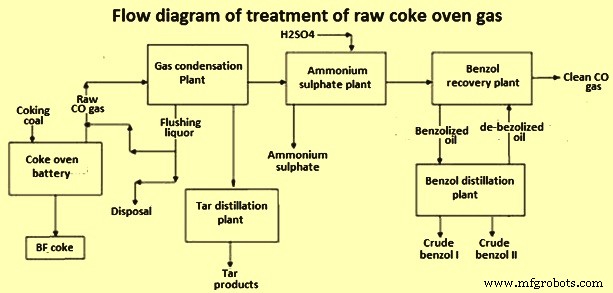

Чтобы сделать сырой коксовый газ пригодным для использования в качестве чистого, экологически чистого топливного газа, установка по производству побочных продуктов должна выполнять определенные функции, которые включают (i) охлаждение сырого печного газа для конденсации водяного пара и загрязняющих веществ, ( ii) удаление смолы и нафталина для предотвращения загрязнения газопровода/оборудования, (iii) удаление аммиака (NH3) для предотвращения коррозии газопровода, (iv) удаление бензольного масла для извлечения и продажи бензола, толуола и ксилола (БТХ), и ( v) удаление сероводорода в соответствии с местными нормами выбросов, регулирующими сжигание коксового газа. Технологическая схема очистки сырого коксового газа представлена на рис. 1

Рис. 1. Схема обработки сырого коксового газа

Эффектами извлечения побочных продуктов из коксового газа являются (i) уменьшение объема коксового газа, (ii) снижение теплотворной способности газа, (iii) влияние на температуру пламени и объем пламени, и (iv) изменение плотности и состава газа. Чистый коксовый газ представляет собой бесцветный газ с характерным запахом сероводорода и углеводородов.

Сырой газ CO может содержать водород, метан, азот, монооксид углерода, диоксид углерода, этан, кислород, этилен и бензол. Он также может содержать некоторое количество аммиака, сероводорода, водяного пара, циклопентадиена, толуола, нафталина, цианистого водорода, цианогена и оксида азота. Типовой состав чистого коксового газа приведен в табл. 2.

Вкладка 2 Состав чистого коксового газа | ||

| Сл. Нет . | Химическое название | % объема |

| 1 | Водород | <тд 92">42-65|

| 2 | Метан | <тд 92">17-34|

| 3 | Азот | <тд 92">1.2-18|

| 4 | Угарный газ | <тд 92">4,6-7,5|

| 5 | Углекислый газ | <тд 92">0,2-3,5|

| 6 | Этан | 0,1–-2,9 |

| 7 | Кислород | <тд 92">0-2,6|

| 8 | Этилен | 0,1 -2,5 |

| 9 | Бензол | 0-– 0,4 |

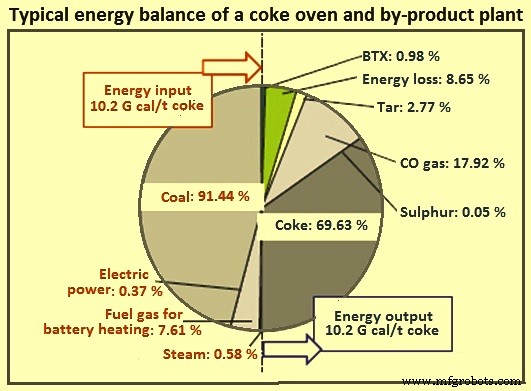

Конечный выход чистого коксового газа после обработки на коксохимическом заводе составляет около 300 н. м 3 на тонну сухого угля. Выход газа зависит от (i) летучих веществ в шихте угля и (ii) условий карбонизации. Плотность газа CO при стандартной температуре и давлении находится в диапазоне от 0,45 кг/куб.м до 0,50 кг/куб.м. Газ CO имеет теплотворную способность в диапазоне от 4000 ккал/Н м3 до 4600 ккал/Н м3. Он имеет теоретическую температуру пламени 1982°C. Он имеет скорость распространения пламени, которая позволяет его фактической температуре пламени быть близкой к его теоретической температуре пламени. Газ CO несет около 18 % потребляемой энергии коксовой печи и батареи побочных продуктов (рис. 2).

Рис. 2. Типичный энергетический баланс коксовой печи и цеха по производству побочных продуктов

Аналитические данные показывают, что летучие HAP (опасные загрязнители воздуха) в совокупности составляют гораздо менее 1 % по объему газообразного CO после обычной обработки сырого газообразного CO на заводе по производству побочных продуктов. Таким образом, сжигание газа CO в хорошо обслуживаемых установках для сжигания, таких как технологические нагреватели, бойлеры и т. д., приводит к очень низким уровням выбросов HAP. Выбросы фильтруемых твердых частиц (ТЧ) при сжигании газообразного CO обычно невелики. Выбросы металлов HAP из газа CO незначительны.

Использование коксового газа

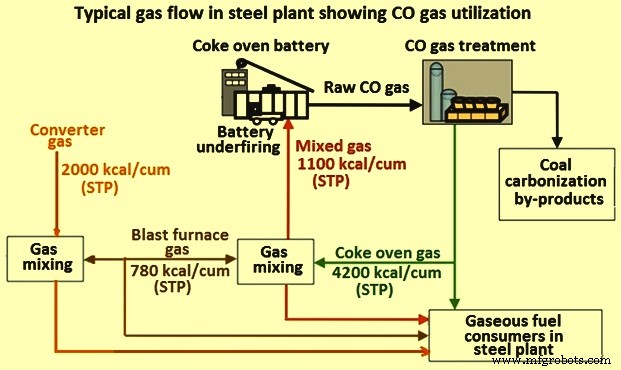

Коксовый газ является основным компонентом энергетического баланса сталелитейного завода. Обычно он используется для обогрева коксовых батарей, обогрева других печей сталелитейного завода и для выработки электроэнергии. Коксовый газ можно использовать как таковой или смешивать с доменным газом перед использованием в качестве топлива в печи.

COG также можно использовать в качестве восстановителя в доменной печи. Вдувание газа CO представляет собой процесс, который включает вдувание больших объемов коксового газа в канал доменной печи. Это обеспечивает не только дополнительный источник углерода, но и ускоряет производство жидкого чугуна, а также снижает потребность в металлургическом коксе для реакций в доменной печи. Технология впрыска газа CO также сокращает абсолютные выбросы CO2, а также выбросы SO2 из доменной печи.

Производство железа прямого восстановления (железо прямого восстановления) на интегрированном сталеплавильном производстве, основанное на использовании имеющегося газообразного CO, является совсем недавним явлением. Использование газа CO для производства DRI имеет ряд преимуществ как с экономической, так и с экологической точек зрения. Использование избыточного газа CO в качестве восстановительного газа для производства DRI позволяет восстановить 97 % доступной энергии по сравнению с восстановлением от 30 до 40 % путем сжигания газа CO для производства электроэнергии. Использование газа CO показано на рис. 3.

Рис. 3. Типичный расход газа на сталелитейном заводе, показывающий утилизацию углекислого газа

Согласно исследованию Международного энергетического агентства, проведенному в 2007 году, около 70 % газообразного CO используется в процессах производства чугуна и стали, 15 % — для обогрева коксовых печей и 15 % — для производства электроэнергии. Кроме того, в исследовании говорится, что за счет использования большего количества газа CO для выработки электроэнергии (предпочтительно с помощью более эффективной технологии производства электроэнергии с комбинированным циклом, которая может обеспечить КПД около 42% , в отличие от использования в электростанциях на основе котлов, работающих по паровым циклам со средней эффективностью. примерно на 30 % можно добиться повышения энергоэффективности.

Производственный процесс

- Система автоматизации, управления и измерений коксохимического производства

- Производство и использование доменного газа

- Коксовая батарея без восстановления

- Коксовый завод побочных продуктов

- 4 Гениальное использование IoT для мониторинга газа в нефтегазовом секторе

- Как IIoT повышает эффективность и прибыльность OEM-производителей нефтегазовой отрасли

- Подход к безопасности газа и пламени в электроэнергетике

- В чем разница между газовой и электрической духовкой?

- Различные типы процессов газовой сварки и их применение

- Выработка азота при лазерной резке