Автоматизация управления и моделирование электродуговой печи

Автоматизированное управление и моделирование электродуговой печи

Дуговая электропечь (ЭДП) представляет собой основной процесс производства стали на основе металлолома / прямого восстановления (железо прямого восстановления) и второй по важности процесс производства стали с точки зрения мирового производства стали. Это основной процесс переработки лома черных металлов. Он был изобретен в 1889 году Полем Эрултом. Первоначально он использовался в основном для производства специальных сталей, но во второй половине 20 века зарекомендовал себя как один из основных процессов производства стали.

По сравнению с процессом производства стали доменная печь-основная кислородная печь, процесс производства стали в электродуговой печи снижает потребление энергии до 61 % и выбросы углерода примерно на 77 %. Эффективность и производительность процесса значительно улучшились благодаря внедрению технических усовершенствований, таких как (i) более широкое использование кислорода, углерода и других источников химической энергии, (ii) вспенивание шлака и (iii) дожигание моноуглерода. -окись. Однако остается значительный потенциал для дальнейшей оптимизации. Это проявляется в разнице между теоретическим потреблением энергии около 400 кВтч на тонну для плавки и нагрева лома и фактическим средним потреблением современной ДСП, которое составляет около 375 кВтч на тонну электроэнергии и аналогичное количество энергии. химической энергии, в результате чего общий КПД составляет около 50 %.

В настоящее время ЭДП работают с повышенным напряжением дуги и вторичными токами для повышения производительности. Для ЭДП достигаются энергозатраты до 300 МВА. Работа с такой высокой мощностью дуги требует точного управления процессом расплавления. Дуга, которая излучает свою высокую мощность в направлении стен печи, наносит огромный ущерб. Предотвращая такое нежелательное поведение, время простоя поддерживается на низком уровне и поддерживается высокая производительность печи. Для достижения этой цели необходимо установить замкнутый контур управления мощностью. Такое регулирование мощности должно реагировать на события, происходящие в процессе плавки, в особенности на стенки печи, которые не покрыты ломом или подходящей практикой вспенивания шлака. Важным моментом является получение такой информации о процессе.

Однако параметры, необходимые для анализа и оптимизации процесса, во многих случаях не могут быть измерены напрямую из-за суровых условий внутри печи. Например, температуру и состав расплава и шлака можно определить только точечными измерениями и потенциально с некоторой задержкой, вызванной необходимым анализом пробы. Хотя методы прямого и непрерывного измерения этих параметров разрабатываются, они еще не доступны для большинства печей. Кроме того, заводские испытания, необходимые для оценки воздействия различных стратегий оптимизации, могут быть невозможны из-за непомерно высокой стоимости или соображений безопасности. Следовательно, математические модели являются ценным источником информации о неизвестных параметрах процесса. Моделирование также можно использовать как менее затратную, быструю и безопасную альтернативу испытаниям на заводе. Для ЭДП был разработан широкий спектр моделей с различными целями и подходами к моделированию.

ЭДП можно описать как химический реактор, который использует электричество для преобразования металлолома в жидкую сталь. Тенденция развития электродуговых печей заключается в повышении производительности за счет увеличения напряжения дуги и достижения более высоких токов для более быстрого и эффективного плавления лома. Однако более высокое напряжение и ток могут привести к огромным повреждениям огнеупора печи, если дуги не покрыты шлаком. В настоящее время обычным способом управления плавлением является управление отводом трансформатора на основе подводимой энергии. Это означает, что оперативная информация не используется для управления процессом, и операторы вручную регулируют заданное значение с помощью информации из рабочих диаграмм.

Растущая сложность процесса ЭДП в сочетании с растущими требованиями к производительности и уменьшению воздействия на окружающую среду требует стратегий управления, учитывающих динамику системы, требующих адаптации статических заданных рабочих точек в режиме реального времени. Кроме того, при увеличении производительности оператору требуется принимать более быстрые решения. В «современном» процессе ЭДП автоматизация необходима для помощи оператору.

Обычная автоматизация ЭДП в основном нацелена на (i) автоматизацию электрического режима, (ii) автоматизацию термического режима и (iii) позиционирование электродов ЭДП. Современная и мощная система управления технологическим процессом обеспечивает безопасную и удобную работу установки даже в сложных условиях. Он обеспечивает высокую надежность и доступность, что обеспечивает бесперебойную работу.

Решения по автоматизации производства стали в ЭДП идеально подходят как для новых, так и для существующих электродуговых печей любого размера. Они оптимизируют производство широкого спектра марок стали, в том числе углеродистых, нержавеющих и специальных сталей, обеспечивая при этом различные коэффициенты загрузки лома, прямого восстановления и жидкого чугуна. Это приводит к меньшему количеству этапов корректировки обработки стали, минимальному количеству плавок пониженного качества и точному соблюдению жестких производственных графиков в качестве основы для своевременной доставки на последующие перерабатывающие установки.

Автоматизированное управление технологическим процессом основано на нескольких измерениях в режиме реального времени, таких как температура в системе охлаждения, звук печи, гармонические искажения тока, вибрация корпуса печи и анализ отходящих газов. Использование автоматизированного управления технологическим процессом может привести к сокращению времени включения питания, оптимизации подачи углерода, стабилизации дуги и сокращению времени отключения питания.

Учитывая большую сложность специфических процессов выплавки стали в ЭДП, комплексная работа этого технологического агрегата предполагает систематическое выполнение этапов, а именно:(i) количественное определение и поддержание определенного заданного технологического состояния (состояния инерции) агрегата, который достижимая за счет обычной обычной автоматизации, и (ii) комплексной автоматизации ДСП, которая опирается на управление процессами для получения максимальной целевой функции критерия в соответствии с математической моделью.

Решение по автоматизации EAF сочетает в себе преимущества систем автоматизации на основе ПЛК (программируемый логический контроллер) (такие как проверенное качество и стабильность, низкие затраты на оборудование, масштабируемость, надежный контроль процесса, удобное управление, четкая визуализация и мощные инженерные инструменты). ) со специальными технологическими решениями, адаптированными к конкретным потребностям предприятия.

Базовая автоматизация использует быстродействующие микропроцессорные системы для технологического управления и последовательного управления. Система автоматизации разделена на несколько блоков автоматизации, которые координируются для выполнения требуемых задач. Каждый блок автоматизации подключается к соответствующему электрическому периферийному устройству, обычно с использованием удаленного ввода-вывода (ввода-вывода), для измерения и приведения в действие. Задачей управления и контроля, осуществляемого через HMI (человеко-машинный интерфейс), является подготовка растущего количества информации о процессе таким образом, чтобы оператор получал четкое и понятное представление об установке. Система HMI поддерживает простую и систематизированную работу ЭДП.

Система управления технологическим процессом ЭДП 1-го уровня включает основные функции автоматизации и технологического контроля, обеспечивающие эффективное и безопасное производство стали в ЭДП. Удобная для пользователя конфигурация ЧМИ с резервированием в сочетании с отказоустойчивыми современными устройствами управления обеспечивает высокую доступность системы автоматизации. Типичные особенности управления процессом ЭДП включают следующее.

Настраиваемые профили – Общая концепция автоматизации позволяет определять индивидуальные производственные схемы для трансформаторных РПН, реакторных РПН, кривых управления электродами, горелок, РПН (комбинированных горелок рафинирования) и инжекторов, которые минимизируют действия оператора.

Модульная структура – Высокоразвитые стандартные решения упрощают реализацию логики и связи с внешними системами, такими как свалка металлолома, система обеспыливания, погрузочно-разгрузочные работы, впрыск угля/извести, контроль вспенивания шлака, система анализа отходящих газов и электростанция.

Диагностика системы и процессов – Диагностические функции, такие как мониторинг состояния, отчеты по плавке/дню/месяцу и запись тенденций, обеспечивают бесперебойную и надежную работу электродуговой печи.

Программное моделирование – Все реализованные функции моделируются в соответствии с определенными правилами эксплуатации. Это охватывает, например. гидравлическая станция, движения и технологические операции. Моделирование полного цикла нагрева проверяет правильность работы программного обеспечения для автоматизации.

Кроме того, передовые современные решения по автоматизации также используют самое современное измерительное оборудование. Типичное измерительное оборудование, такое как ручное копье для измерения температуры/Celox, используется в качестве стандартного инструмента для электросталеплавильного производства. Для дальнейшего повышения производительности ЭДП можно использовать следующие измерительные системы:(i) бесконтактное измерение температуры, (ii) система непрерывного анализа отходящих газов ЭДП и (iii) использование роботизированной системы для измерения температуры и Celox. измерение и выборка.

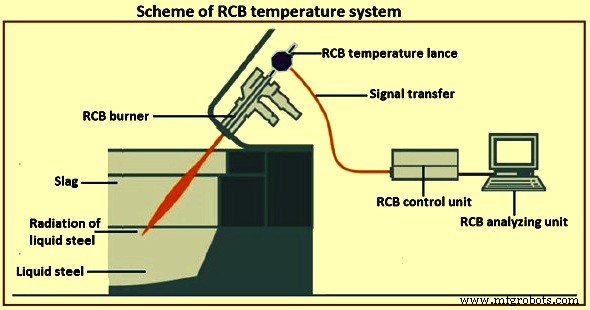

Новая бесконтактная система измерения температуры, полностью интегрированная в технологию RCB, обеспечивает идеальный метод прогнозирования точного времени врезки при включении питания. Измеренная температура оценивается с помощью контрольных моделей для получения воспроизводимых результатов и последовательного процесса. Бесконтактная система измерения температуры включает в себя три основные функции, а именно (i) режим горелки, в котором во время включения питания бесконтактная система измерения температуры может использоваться в качестве горелки для предварительного нагрева лома с использованием различных настроек мощности, (ii) режим фурмы, в котором система переключается на подачу сверхзвукового потока кислорода, как только лом нагревается до точки, при которой происходит реакция между углеродом, железом и кислородом, (iii) температурный режим, на который система переходит из режима фурмы при достижении определенного уровня гомогенизации жидкой фазы, и можно начинать цикл измерения температуры. На рис. 1 показана схема температурной системы RCB.

Рис. 1. Схема температурной системы RCB

Основываясь на вышеуказанном методе, нет необходимости в копьях для измерения температуры. Это обеспечивает высокий уровень безопасности для операторов и снижение затрат на расходные материалы. Энергопотребление снижается. Эта система позволяет точно прогнозировать врезку с несколькими преимуществами, включая (i) повышение производительности за счет сокращения отключения питания, (ii) воспроизводимость результатов для стабильного процесса, (iii) снижение эксплуатационных расходов и затрат на расходные материалы и (iv) снижение энергопотребления при точном постукивании.

Система непрерывного анализа отходящих газов ЭДП представляет собой решение для измерения отходящих газов ЭДП, которое выполняет полностью автоматический непрерывный анализ газа. Устройство отбора проб газа размещено в газоходе первого водоохлаждаемого ДСП. Отходящие газы непрерывно анализируются во время включения и во время отключения питания с полностью автоматической продувкой и очисткой пробоотборного зонда. Таким образом, система обеспечивает работу практически без технического обслуживания даже в условиях очень горячей, агрессивной и чрезвычайно запыленной среды в месте отбора проб непосредственно после колена ЭДП.

Система автоматизации обычно имеет модульную структуру. Он охватывает все уровни от базового управления предприятием (уровень 1) до интеграции с функциями отслеживания производства и управления незавершенными производственными заказами (уровни 3 и 4). Специальные модули управления процессами оптимизируют операции и обеспечивают необходимую поддержку цеховым работникам и технологам. Системы автоматизации бизнес-направления предприятия можно комбинировать с передовыми технологическими решениями для оптимизации энергосбережения и повышения производительности. Кроме того, в решениях по автоматизации используются инновационные датчики, которые работают вместе со сложными моделями управления для динамического управления в реальном времени.

Управление процессом ЭДП обеспечивает полностью автоматическое комплексное решение для управления электродами в трехфазной ЭДП. Он регулирует и динамически регулирует электрическую дугу и максимально эффективно использует электроды. Решение основано на искусственном интеллекте для оптимизации процесса плавки. Он также включает в себя модуль управления плавкой с программами плавки, чтобы точно воспроизвести процесс плавки и обеспечить максимальную производительность печи. Электродный контроль и его дополнительные устройства могут быть интегрированы в любую системную среду и архитектуру. Существуют три основные системы управления технологическим процессом в ЭДП. Это (i) система контроля электродов, (ii) система контроля вспенивания шлака и (iii) система плавки металлолома на основе условий.

Система управления электродами – Это ключевая система управления для ЭДП. Подходы к автоматизированному управлению мощностью обычно основаны на оценке тока и напряжения дуги. Другие методы измерения часто неприменимы из-за экстремальных условий в печи.

Система управления электродами представляет собой замкнутую систему управления электродами. Основная задача состоит в том, чтобы контролировать положение электродов, точнее, поддерживать электрическую рабочую точку. Выполнение этой очень простой задачи в первую очередь влияет на несколько ключевых показателей эффективности (КПЭ) сталеплавильного цеха, таких как удельный расход электроэнергии, расход электродов, производительность и т. д. Его выполнение также имеет решающее значение для снижения механических нагрузок. и гидравлических систем, а также для ограничения нарушений электросети. Здравый смысл заключается в том, что наилучшее выполнение этой основной задачи достигается при управлении электродами на основе импеданса. Базовые дополнительные функции для снижения перегрузок по току, коротких замыканий и обрывов электродов соответствуют последнему слову техники и сводят время простоя к минимуму. Для наилучшей работы необходима адаптация к характеристикам исполнительной системы, то есть к характеристикам гидравлических клапанов.

Вышеупомянутые основные функции управления электродом определенно влияют на работу ЭДП. Однако производительность печи во многом зависит от выбора электрических рабочих точек. Принимая во внимание общую конструкцию печи, создаются рабочие диаграммы, также называемые профилями плавки или энергетическими программами. Они используются для обеспечения электрической уставки печи, т. е. отвода трансформатора, отвода реактора и уставки импеданса. Эти диаграммы обычно зависят от общей потребляемой энергии. Эта функциональность обеспечивается системами уровня 2 или аналогичными решениями. Выбор и последовательность уставок на этой рабочей диаграмме напрямую влияют на ключевые показатели эффективности электродуговой печи.

В настоящее время используются дополнительные модули для управления электродами, чтобы адаптировать заданные значения, указанные в рабочих схемах, для соответствия фактическим условиям плавки внутри печи, т. е. путем оценки тепловой нагрузки панелей с водяным охлаждением. Модули оптимизации можно использовать для увеличения мощности, подводимой к печи, путем динамической регулировки заданных значений импеданса в зависимости от хода плавки. Обычно оператор печи по-прежнему несет ответственность за дальнейшие действия по управлению, основанные на его субъективном восприятии звуковых излучений и визуальном впечатлении от печи.

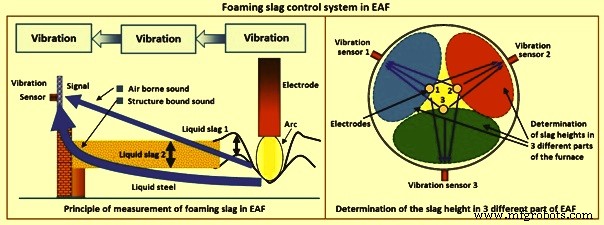

Система контроля пенистого шлака – Для автоматизированного вспенивания шлака существует несколько подходов, в которых используются звуковые измерения. Система контроля пеношлака представляет собой сенсорную систему. Он основан на структурном шуме и представляет собой подход к оценке количества вспенивающегося шлака в ЭДП. Что касается тенденций и воспроизводимости, этот метод успешно соответствует реальной ситуации со вспениванием шлака в дуговой печи. На рис. 2 показана система контроля вспенивания шлака в ЭДП.

Рис. 2. Система контроля вспенивания шлака в ЭДП

Система контроля вспенивания шлака оценивает распространение звука от электрических дуг, где создается звук, к корпусу печи, где возникающая вибрация регистрируется датчиками ускорения, также называемыми датчиками корпусного шума. Электрические дуги служат источниками звука. Путем расчета демпфирования распространения звука определяется высота вспенивания шлака.

Большим преимуществом этого метода является определение не только средней высоты шлака вокруг электродов, но, в частности, удельной высоты на всей площади между каждым электродом и кожухом печи. Система контроля вспенивания шлака фактически расширяет одномерное представление до двумерного измерения распределения высоты шлака. За счет установки трех датчиков напротив соответствующих электродов можно независимо определять высоту шлака в трех зонах печи (рис. 2). Следовательно, пространственное распределение высоты шлака может быть оценено и отображено в визуализации. Во временной шкале вспенивание шлака делится на разные периоды. Периоды определяются удельным энерговкладом. Они характеризуются различными настройками высоты эталонного шлака.

Для регистрации сигналов используются три датчика корпусного шума, каждый из которых закреплен за одним электродным сегментом. Они крепятся к корпусу печи путем приваривания трех переходных пластин к панелям, противоположным соответствующей фазе/электроду. Адаптерная пластина расположена примерно на 800 мм выше уровня стальной ванны. Датчики подключаются с помощью термоэкранированных сигнальных кабелей, которые должны быть защищены от чрезмерного нагрева и механического разрушения. Чтобы обеспечить легкую замену корпуса печи, кабели подключаются с помощью разъемов Harting или соединительных коробок, которые устанавливаются на корпусе печи или рядом с ним. В дополнение к сигналам корпусного звука с помощью поясов Роговского регистрируются сигналы тока. Высокоскоростные дискретизированные сигналы передаются в модуль сбора и вычисления данных.

Уровень вспенивания шлака рассчитывается на основе комбинации структурного шума и токовых сигналов. С помощью метода обнаружения обслуживающий персонал имеет больше возможностей для проверки качества и воспроизводимости управления технологическим процессом в фазе вспенивания шлака с высокой степенью точности. На этой основе можно оптимизировать процесс с точки зрения стабильности, времени обработки и энергопотребления.

Исключительная возможность правильного пространственного измерения высоты шлака заключается в регулировании впрыска угля с помощью индивидуального управления угольными клапанами для достижения равномерного распределения шлака. Для регулирования подачи углерода разработана система управления на основе нечетких алгоритмов. Это позволяет легко реализовать подходящие правила для впрыска углерода, которые можно адаптировать к конкретным ситуациям конкретной конфигурации печи. Поскольку угольные клапаны обычно не предназначены для непрерывного аналогового управления, выходной сигнал преобразуется в широтно-импульсную модуляцию, которая обеспечивает соответствующую подачу углерода.

Уголь впрыскивается в режиме импульсной модуляции, при этом ширина и частота импульсов контролируются системой управления вспениванием шлака, чтобы вводить нужное количество углерода из каждого из трех клапанов. Это позволяет системе управления вспениванием шлака подавать точно необходимое количество углерода для каждого клапана, чтобы добиться наиболее равномерной, достаточной и стабильной высоты шлака. В конце периода, когда пенистый шлак частично высыпается, высота шлака снижается и колеблется

Система контроля вспенивания шлака гарантирует, что уровень вспенивания шлака будет одинаково высоким на протяжении всего процесса вспенивания. В результате повышается энергоэффективность дуг, в то же время уменьшается количество впрыскиваемого углерода. Система также предлагает надежную основу для замкнутого контроля вспенивания шлака на основе точного определения уровня шлака и подачи сигналов для срабатывания угольно-кислородных фурм или когерентных горелок, установленных в печи.

Система плавки лома по состоянию – Система плавки лома, основанная на состоянии, динамически регулирует потребление электроэнергии в период плавки лома и частично также в период плоской ванны, мгновенно реагируя на состояние лома и расплава. Это приводит к оптимизации процесса плавки в зависимости от условий.

Система плавки металлолома на основе условий использует то же оборудование, что и описанное выше для системы контроля вспенивания шлака. Подобно системе контроля вспенивания шлака, система плавки металлолома на основе состояния измеряет распространение звука от электрических дуг, где создается звук, к корпусу печи, где результирующая вибрация регистрируется датчиками ускорения. Измеряя ток трех дуг и вибрацию стенки напротив электродов, динамически рассчитываются два различных сигнала состояния на основе состояния (i) экранирование панелей ломом или шлаком, (ii) состояние лома в основании дуги, особенно появление «холодного» тяжелого лома.

Эти два сигнала поддерживают характеристику процесса плавления. В сочетании с дополнительной информацией о печи реализован новый контроль ввода электроэнергии по состоянию. Дополнительная информация включает тепловую нагрузку на панели печи, удельную энергозатратность, электрические параметры и другие граничные условия процесса. Контроллер регулирует вторичное напряжение, переключая отвод трансформатора, рассчитывает новые индивидуальные уставки импеданса для трех фаз и переключает последовательное реактивное сопротивление. Контроллер максимизирует потребляемую мощность, принимая во внимание фактическое экранирование стены и тепловую нагрузку.

Главной особенностью и преимуществом системы плавки металлолома по состоянию является ее способность гораздо раньше обнаруживать потерю экранирования стен по сравнению с результирующим повышением температуры панелей, возникающим в результате повышенного радиационного воздействия. Это опережение времени около 60 секунд позволяет системе плавки металлолома среагировать, перераспределив мощность соответственно излучению трех дуг. Это немедленное перераспределение смягчает или предотвращает тепловое воздействие соответствующих панелей.

Контроллер системы плавки металлолома по состоянию реагирует двумя различными способами на потерю защиты стен и тепловую нагрузку панелей. Прежде всего, в длительном масштабе времени, когда потеря экранирования и ожидаемое или измеренное повышение температуры продолжаются в течение более длительного времени или очень отчетливо, трансформатор отключается. Следовательно, вторичное напряжение адаптировано. С другой стороны, отвод трансформатора увеличивается, когда условия расплава позволяют, например, при высокой дуговой защите и низких температурах панели.

Переключение ответвлений трансформатора активируется петлей гистерезиса, чтобы избежать ненужных операций переключения. Во-вторых, в краткосрочной перспективе одни и те же входные сигналы оцениваются для управления заданными значениями импеданса трех фаз по отдельности, что приводит к асимметричной работе электрической печи. На основе расчетного прогноза или измерения экранирования и температуры панели нечеткий контроллер рассчитывает оптимальное распределение мощности излучения. Используя новую разработанную модель излучения и аналитическую электрическую модель, соответствующие заданные значения импеданса рассчитываются в итеративном цикле, чтобы обеспечить наилучшее оптимальное распределение излучения. Таким образом, может быть достигнуто почти мгновенное перераспределение мощности излучения, чтобы мгновенно уменьшить или избежать теплового воздействия.

Основным преимуществом системы плавки металлолома, основанной на состоянии, является более плавная и стабильная работа с меньшим количеством переключений трансформатора и повышенным потреблением энергии, когда это разрешено условиями плавки.

Экспертная система EAF

Экспертная система ЭДП была задумана как интегрированный диспетчер управления технологическим процессом. Он автоматически распознает отклонения от ожидаемого поведения и повторно настраивает программу плавки, воздействуя на планирование электроэнергии, на химический пакет, на металлургию шлака и стали. Ограничения оборудования интегрированы в управление. Экспертная система ЭДП действует как диспетчер процесса, который объединяет основные функции автоматизации и технологические функции, чтобы обеспечить эффективное и безопасное производство стали в ЭДП, поддерживая каждую операцию от фазы загрузки до процедуры выпуска. Благодаря обширному мониторингу процесса на основе датчиков и камер новое поколение реек управления машин может быть установлено в произвольном положении и не требует специальных окон для прямой визуальной обратной связи с процессом, что повышает безопасность оператора и осведомленность о процессе.

Экспертная система EAF также может интегрировать ряд автономных технологий для дальнейшего увеличения продуктивного времени, коэффициента использования и безопасности с помощью дистанционно управляемых мехатронных блоков. Экспертная система ЭДП представляет собой последнюю эволюцию концепции ЭДП для автоматического управления каждым этапом процесса плавки, от планирования электроэнергии до оптимизации сжигания, а также управления металлургическим шлаком и сталью для каждой операции, необходимой в цикле ЭДП.

Экспертная система ЭДП выполняет предварительный расчет полной плавки, отслеживая установленную практику плавки. Он обеспечивает предварительный просмотр процесса плавки и состояния стали при выпуске и автоматически регулирует профиль мощности и добавки материалов для оптимизации процесса. Он определяет уставку загрузки для правильной загрузки ковша металлолома. При расчете оптимизации затрат выбираются типы лома и определяются необходимые количества, а также общее количество добавляемого DRI. Он также определяет шлакообразующие агенты по отношению к заданной минимальной массе шлака и целевой основности. Кроме того, он рассчитывает оптимальное по стоимости количество легирующих добавок для печи или разливочного ковша.

Экспертная система ЭДП определяет количество электроэнергии, необходимой для плавления подготовленных и загруженных материалов и для нагрева стальной ванны до температуры выпуска, с учетом энерговклада от продуваемого кислорода. Экспертная система ДСП обеспечивает оперативный мониторинг электропотребления и передачу прогноза электропотребления с целью недопущения пиковых нагрузок и высоких тарифных ставок. Для печей с непрерывной подачей прямого восстановления скорость подачи прямого восстановления динамически регулируется для достижения постоянной температуры стали с учетом температуры прямого восстановления.

Экспертная система EAF имеет мощный механизм интеллектуального анализа данных, который обычно разрабатывается и специально настраивается для приложения управления. Соответствующие переменные данных собираются и автоматически классифицируются в структурированные отношения. Обширный статистический анализ процессов применяется к огромному количеству информации, отделяя ожидаемое последовательное поведение и аномалии. Постоянные отклонения от ожидаемых условий процесса приводят к постоянной оптимизации сжигания монооксида углерода и эффективному использованию топлива путем адаптации профиля плавления к изменяющимся условиям эксплуатации. Интегрированное управление процессом плавки в целом вместе с отслеживанием в режиме реального времени переменных параметров печи с указанием соответствующих отклонений от ожидаемых условий процесса дает значительные возможности для повышения энергоэффективности и производительности.

Онлайн-анализ отходящих газов в режиме реального времени с помощью лазерной системы на месте способствует отслеживанию процесса и обеспечивает дальнейшую оптимизацию за счет надежного управления с обратной связью, воздействующего на дожигание топлива и кислорода. Быстрый анализ отходящих газов обеспечивает быструю обратную связь для регулирования подачи кислорода на стадии рафинирования, контроля обезуглероживания стали и одновременного ограничения окисления в ванне.

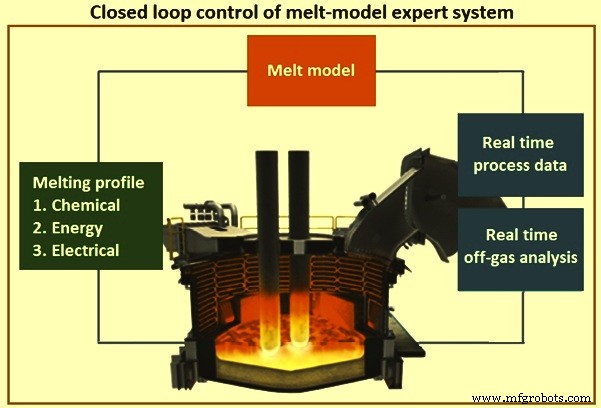

Ядром экспертной системы ЭДП является «модель плавки», которая автоматически выявляет отклонения переменных управления технологическим процессом и корректирует их, чтобы избежать потерь или нерационального использования доступных источников энергии. Он координирует данные, собранные в режиме реального времени несколькими бортовыми датчиками, и расчетные параметры процесса на основе предварительно установленных статических профилей плавления. «Модель расплава» координирует управление с обратной связью, интегрированное с моделью для электроэнергии и моделью для химической упаковки. Он управляет взаимодействием электрических и химических профилей плавки для достижения оптимизации использования энергии, а также контроля шлака и металлургии стали, включая, среди прочего, покрытие дуги за счет управления вспениванием шлака, оптимизацию дожигания, снижение потребления электроэнергии и оптимизация потребления кислорода и углерода. На рис. 3 показано управление экспертной системой модели расплава с обратной связью.

Рис. 3. Замкнутый контур управления экспертной системой модели расплава

Экспертная система ЭДП адаптируется к постоянно меняющимся условиям эксплуатации, сохраняя при этом производительность ЭДП на самом высоком уровне. Он объединяет систему управления электродами, систему управления вспениванием шлака и систему плавки металлолома на основе условий.

Основными преимуществами экспертной системы являются (i) сокращение времени плавки до 10 %, (ii) снижение потребления энергии до 5 %, (iii) снижение затрат на легирующие материалы до 5 % и (iv) снижение затрат на электроэнергию за счет исключения пиковых тарифных ставок.

Моделирование процесса производства стали в ЭДП

Модель процесса — это «алгоритм прогнозирования поведения открытой или закрытой системы». Это позволяет прогнозировать управление и помощь оператора, автономную оптимизацию процесса, лучшее понимание лежащих в основе физических явлений и онлайновую оценку параметров, которые не могут быть определены непосредственно посредством измерений. Термин модель процесса относится к детерминированным моделям, основанным на физических и термодинамических соотношениях, и, таким образом, исключает чисто статистические подходы.

В настоящее время большая часть производства стали в ЭДП использует системы автоматизации Уровня 1 и Уровня 2. В рамках этих систем автоматизации существует потребность в моделях процессов. Во время производственного цикла ряд важных величин неизвестен или не может быть измерен по фундаментальным причинам, например, (i) текущая (средняя) температура твердого материала (лома, DRI и т. д.) не поддается наблюдению (ii) текущая melt and slag temperature are difficult of measure, (iii) the current mass of the melt in the furnace cannot be measured.

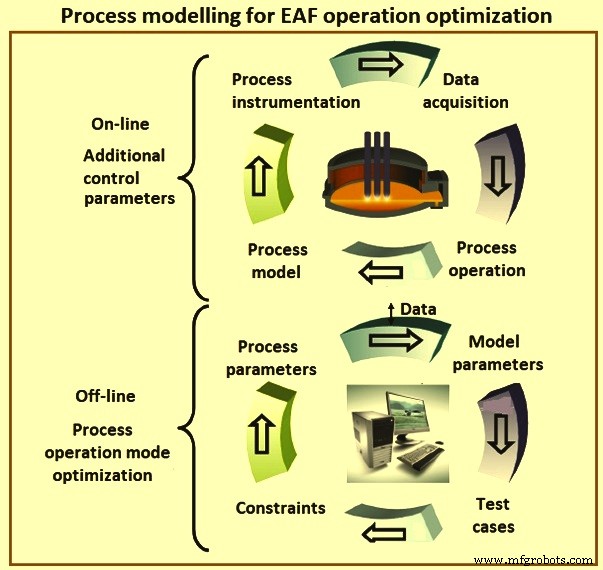

The process model (for on-line and off-line use) is an important part of the EAF process and operation optimization cycle (Fig 4). The instrumentation of the furnace (weighting of scrap, and DRI etc.) continuously delivers measurement data during the operation which is fed into the model. To enhance the models’ abilities to predict important parameters like melt mass and temperature, new or more precise measurements can be implemented. The more precise data gives than better opportunities to test and furthermore enhance the model. Such more detailed or accurate models allow better control during the operation (on-line model) or the development of optimized process operation modes.

Fig 4 Process modelling for EAF operation optimization

The instrumentation of the EAF allows for a quantitative time dependent measurement of the energy and mass inputs. This data can be used for on-line or off-line modelling of the melt-down process. EAF process models have proven to be useful for improving process understanding and control as well as resource and energy efficiency by providing information which cannot be measured directly during the process due to the extreme conditions inside the furnace.

The use of on-line process models can hence enhance the knowledge on the current process state and thus support optimized process operation by providing additional input data for process control. Additionally, these models can use extrapolated input data to predict the future trends of the process variables. The same models can be used off-line with real or artificial process operation data to optimize the plant operation or to analyze the impact of process innovations. During the installation and optimization of such a process model the requirements of the model justify and support the implementation of advanced measurement systems, e.g. in order to get precise data on the energy and mass inputs into the furnace.

In the case of complex processes such as the EAF process, analytical models are normally more difficult to develop than the statistical models and may not reach the same degree of accuracy. They do, however, allow for extrapolation and are transferable since the physical and thermodynamic description is more universal.

The development of EAF models started in 1974 and in simpler forms and they became state-of-the-art within the following decades. The model developments have been undertaken into several directions, e.g. (i) determination of overall process characteristic and process control, (ii) CFD (computational fluid dynamics) modelling of the off-gas system or the heat transfer inside the furnace, and (iii) modelling of meltdown and slag chemistry and slag foaming.

Modelling and optimization of the EAF process constitutes a complex task due to the large number of variables such as the different charge materials, the share of different energy carriers, and the target composition and temperature. The different process phases, discontinuous changes during charging of material and many variations of the process with different furnace types, feed-stocks, desired steel qualities, and operation strategies have led to the development of various modelling approaches. A number of models have been developed using different approaches both for the complete process as well as local phenomena or single process phases.

Due to the wide range of different applications of modelling the EAF and the complexity of the process, numerous approaches have been applied to derive models for the process. There are purely statistical or data-driven models, including neural networks, used, for example, to evaluate the power consumption or the electrical system of an EAF. Another class of models for the evaluation of EAF energy consumption uses a statistical approach based on parameters which are determined using physical relationships such as the expected power delivery from the use of oxygen or natural gas.

Process models have been developed not only for the complete process but also to describe specific phenomena within the EAF, for example, the heat transfer at the electric arc, the reaction of injected carbon with the slag, or the influence and potential of energy recovery within the off-gas system. In some cases these have then been incorporated into more comprehensive EAF process models.

The process models are normally based on lumped zones with no spatial discretization except for the scrap charge which is discretized into multiple zones in some models. Heat and mass flows are exchanged between these zones and the surroundings and chemical reactions are normally considered within certain zones. Energy and mass balances are then used to track the temperature and composition of each zone. While most of these process models are dynamic, pseudo-dynamic approaches based on predefined process steps have also been proposed.

The models use different approaches, but have some important common properties namely (i) the physical conservation laws of mass, energy, and species are derived and solved, (ii) the general numerical method is to set-up and solve a set of non-linear ordinary differential equations (in most cases the small explicit integration scheme is used), (iii) the models need initial values and (in general time dependent) data for the time dependent inputs like electrical inputs, chemical inputs and mass loads (scrap, DRI etc.) etc.

Производственный процесс

- Лучшие способы устранения неполадок в контурах автоматизации и управления процессами

- Автоматизация, приборостроение и моделирование процессов непрерывного литья стали

- Автоматизация, управление и моделирование кислородного производства стали

- Система автоматизации, измерения и управления доменными процессами

- Система автоматизации и управления аглофабрикой

- Система автоматизации, управления и измерений коксохимического производства

- Дуговая печь постоянного тока

- Использование железа прямого восстановления в электродуговой печи

- Различные типы процесса электродуговой сварки

- Понимание электродуговой сварки