Дизайн литьевых деталей, часть 3:выступы

Детали, изготовленные литьем под давлением, - фантастическое решение для продуктов среднего и большого объема. В зависимости от продукта, целевого объема продаж в год, стоимости товаров и запланированной стратегии ремонта пластиковые бобышки предлагают недорогой способ выравнивания деталей и предоставляют варианты креплений для монтажа компонентов и крепления корпусов. Однако необходимо тщательно продумать конструкцию и размещение монтажных выступов в пластмассовой детали, чтобы избежать ненужных косметических дефектов и обеспечить надлежащую прочность, чтобы избежать ошибок конструкции.

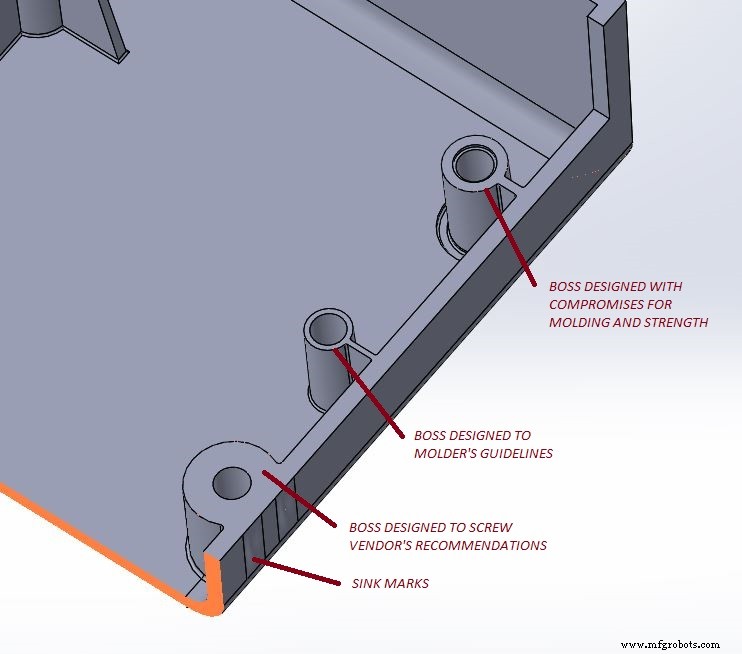

Можно найти множество предложений по проектированию деталей пресс-форм для создания выступов, но слишком часто эти рекомендации расходятся сами с собой. Рекомендации могут различаться в зависимости от того, сделаны ли они производителем винта для формирования резьбы, производителем литья под давлением, группой окончательной сборки или даже иногда промышленным дизайнером. Правда в том, что все эти входные данные необходимо учитывать, а функция босса должна работать и не вызывать косметических недостатков, которые видны на детали. Но чтобы достичь этого, инженер-механик, проектирующий литье под давлением, должен пойти на некоторый компромисс. Конечно, необходимо учитывать вклад всех членов команды, и, в частности, нужно работать с машиной для литья под давлением, поскольку они будут совершенствовать процесс формования и будут владеть качеством производимых деталей.

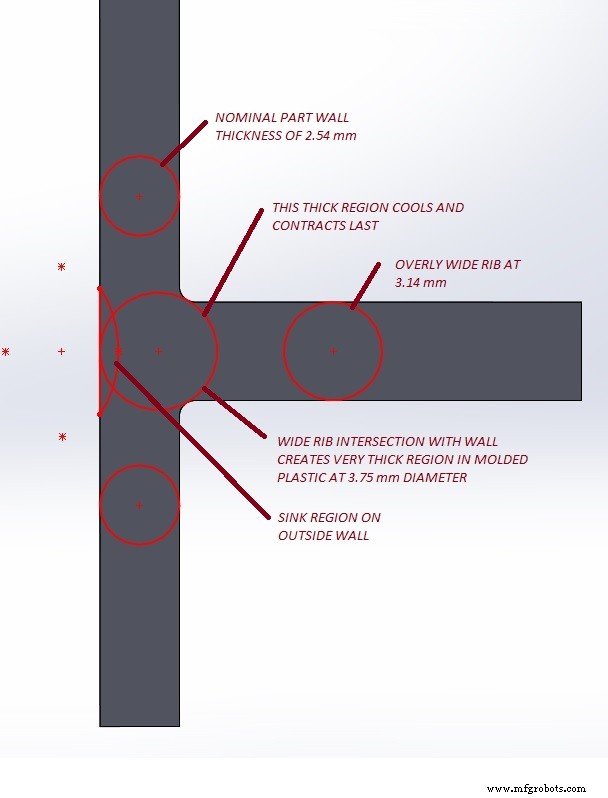

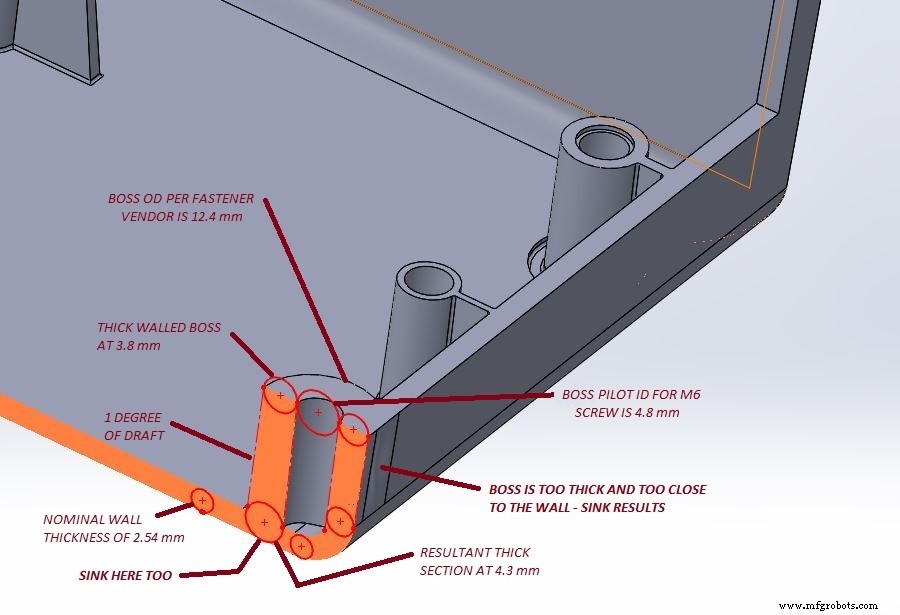

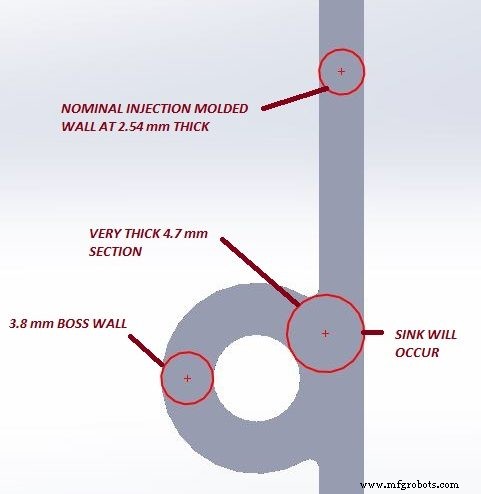

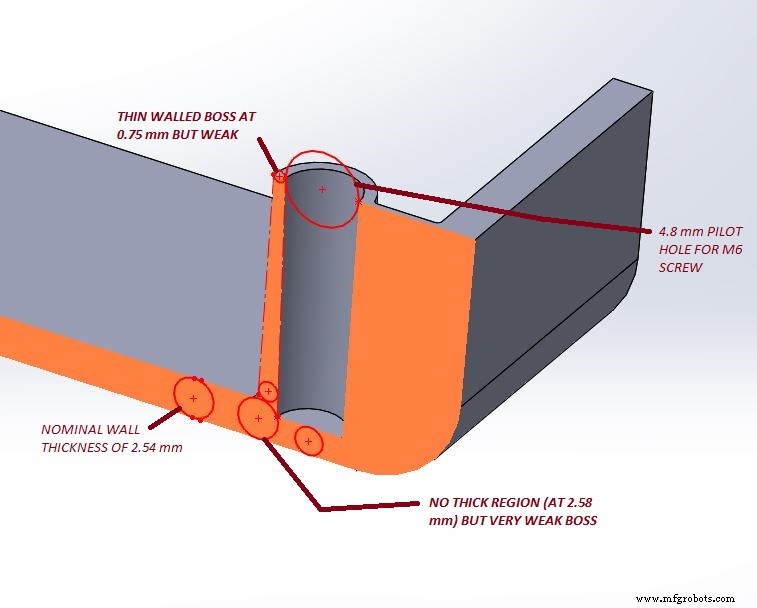

Итак, с чего начинается проблема и в чем заключаются проблемы? Негабаритный выступ или неправильно установленный выступ может привести к появлению вмятин на противоположных стенках детали, полученной литьем под давлением, которые могут быть ключевыми косметическими поверхностями. Раковина в деталях, изготовленных методом литья под давлением, - это место, где существуют толстые участки пластика из-за пересечения внутренних элементов с внешней стенкой. Если толстая секция имеет слишком большой объем, чем прилегающая номинальная толщина стенки детали, отлитой под давлением, тогда внутренний пластиковый материал будет охлаждаться намного медленнее и сжиматься в уже холодном и жестком пластике вокруг него, создавая ямки на пластиковых поверхностях на поверхности. снаружи и напряжение в детали.

Это также может вызвать коробление в детали, отлитой под давлением, и, что еще хуже, элементы выступа в детали могут вызвать другие проблемы с течением формы, влияющие на способность детали, отлитой под давлением, заполняться без других дефектов.

С другой стороны, бобышка меньшего размера может быть легкой задачей для формования, но она может не удерживать установленный крепеж, что приводит к расшатыванию деталей и компонентов и компрометации продукта, или, что еще хуже, выступ может выскочить, что приведет к браку детали при производстве и даже к полному выходу сбой продукта в полевых условиях.

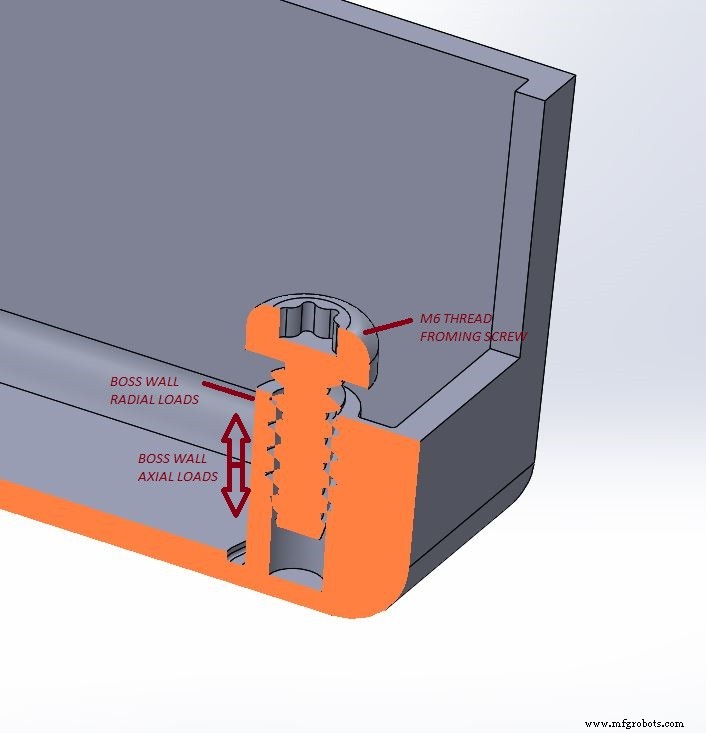

Чтобы сделать это правильно, необходимо придать бобышке достаточную толщину стенки, чтобы при прорезании или прорезании крепежа в пилотное отверстие в бобышке было достаточно пластика, чтобы выдержать эти установочные усилия, и достаточно, чтобы гарантировать что резьба застежки может полагаться на бобышку для удержания прочности. Слишком мало материала и пластика, если он не сломается во время установки, могут охладиться и позволить крепежу и, в свою очередь, расшататься, поскольку оставшегося материала недостаточно для распределения напряжений в соединении. Эти нагрузки могут варьироваться в зависимости от того, что ожидается от продукта, давления, которое он видит, и даже диапазона температур, в котором он используется.

Чтобы сделать формование детали, отформованной под давлением, еще более сложной, бобышка должна иметь тягу, позволяющую выталкивать деталь из стальной пресс-формы, по крайней мере, на ее стенках внешнего диаметра. Это означает, что поперечное сечение стенок у основания будет увеличиваться. Обычно рекомендуется иметь небольшой скругление на этом стыке. Однако, как и ребра, о которых мы говорили ранее, выступ можно рассматривать как круглое ребро, а его сечение стенки должно составлять от 50 до 60 процентов номинальной стены, на которой он опускается, во избежание раковины. Становится трудным поддерживать это ограничение и иметь достаточно толстую секцию стенки в верхней части бобышки, чтобы застежка, входящая в зацепление, не просто выдувала боковую стенку бобышки, по крайней мере, для чего-либо, кроме очень коротких выступов. Имейте в виду, что очень короткие пластиковые выступы не позволяют застегивать такое сильное зацепление резьбы. Для винтов из пластика обычно рекомендуется от 2 до 2,5 раз больше номинального размера винта для резьбового зацепления. Количество витков резьбы в пластиковых бобышках повышает прочность больше, чем у металлической застежки в стальной гайке.

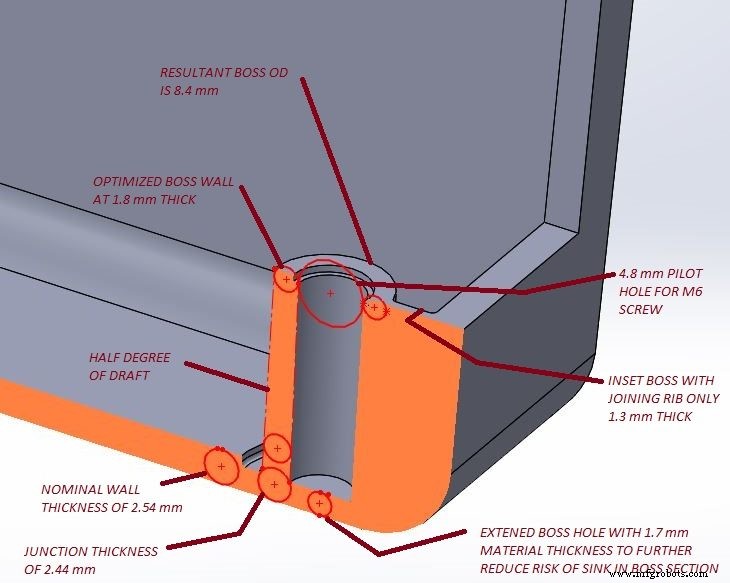

Чтобы набрать самого сильного босса, но при этом не иметь проблем с литьем под давлением и косметических недостатков, таких как раковина, хороший дизайн учитывает цель рекомендаций, но немного обманывает оба размера и применяет пару уловок.

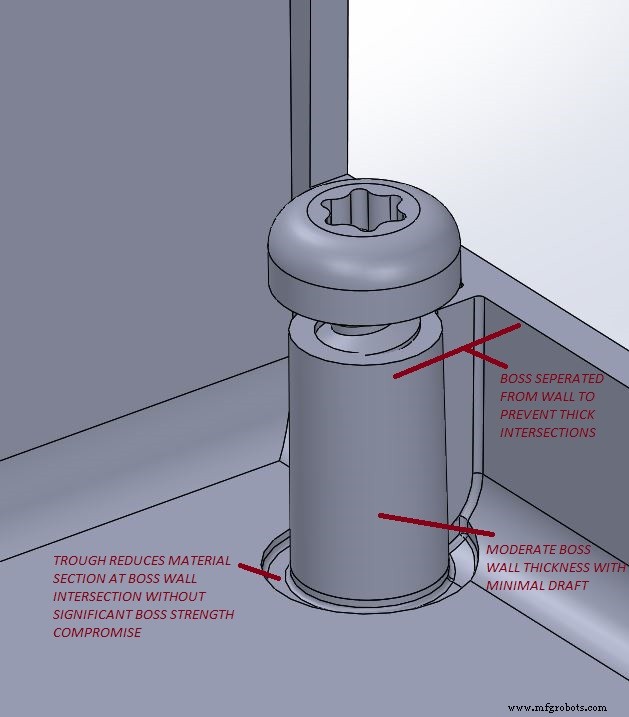

За счет уменьшения внешнего диаметра выступа от чрезмерно толстых стенок, рекомендованного производителем винта, до приемлемой для формования толщины, которая по-прежнему обеспечивает прочность, аналогичную окружающим пластиковым стенкам, использование минимальной тяги на гладких внутренних поверхностях выступа и размещение выступа вдали от внешних стен позволяет сочетание прочности и низкого риска проблем с литьем под давлением. Наружные стены сохраняются почти постоянной толщины, а стыковые ребра сохраняются на уровне от 50 до 67 процентов от номинальной толщины стенки. Размер пилотного отверстия для винта близок, но не соответствует минимальному рекомендованному диаметру, увеличенное резьбовое зацепление обеспечивает прочное соединение в пластиковой втулке, полученной литьем под давлением, распределяя нагрузки для меньшего напряжения.

С отверстием бобышки на 30 процентов глубже номинального основания, на котором она сидит, и внешней окружающей выемкой у основания стенки бобышки, пересекающиеся сечения материала сводятся к минимуму, что позволяет получить более толстые стенки бобышки, чем это было бы возможно без этих уловок.

Имейте в виду, что в первых деталях для литья под давлением, изготовленных из инструмента для литья под давлением металла, выступы и указанные крепежные детали могут быть дополнительно оценены и подтверждены на работоспособность. Доступно множество типов винтов для применения из пластика с различной резьбой.

Кроме того, винтовая втулка умеренной конструкции в отлитой под давлением детали, которая была разработана с учетом требований к сборке продукта и требованиям формования детали, будет иметь небольшой отступ в любом направлении для дальнейшего набора. Подход, при котором в деталь добавляется немного больше пластика. Конструкция отлитой под давлением детали для дальнейшего утолщения бобышки потребует лишь удаления небольшого количества инструмента. Это называется безопасностью для металла или стали, и гораздо проще и недорого модифицировать инструмент для литья под давлением металла, удалив материал, чем добавляя его обратно.

Изменение размера отверстия втулки тем или иным способом также может быть довольно простым, поскольку для этого может потребоваться только замена стального штифта в инструменте для литья под давлением. И это может регулировать зацепление крепежа, значения крутящего момента сборки и напряжения в пластиковой детали. Обычно это не проблема, но при необходимости можно использовать другие варианты, например, если пластиковый сплав изменился во время первоначальной съемки детали.

Конечно, у каждого индивидуального дизайна будут свои требования и приоритеты. Некоторые детали, предназначенные только для работы и не видимые снаружи изделия, могут допускать дефекты формования, если они не создают напряжений, снижающих общую прочность. Именно здесь команда дизайнеров и формовщик должны работать вместе, чтобы создать самые лучшие детали.

Кроме того, если конструкция детали, отлитой под давлением, и ее выступов пересекли границу между крайностями, партнер по формованию может многое отрегулировать в зависимости от процесса, времени цикла и охлаждения, чтобы уменьшить второстепенные раковины и устранить косметические проблемы. спроектированная деталь, изготовленная литьем под давлением.

Так что работайте над сбалансированной конструкцией, работая с командой разработчиков отверстий, чтобы гарантировать, что конструкции бобышек, изготовленных литьем под давлением, достаточно просты в формовании и достаточно прочны, чтобы их можно было удерживать.

Здесь можно найти:Часть 1, Часть 2, Часть 4

Производственный процесс

- Дизайн литьевых деталей, часть 6:Управление командами и контрактными производителями

- Дизайн литьевых деталей, часть 5:черновик

- Дизайн литьевых деталей, часть 4:деформация

- Проектирование литьевых деталей, часть 2:следы раковины

- 6 Важные соображения при проектировании для 3D-печати из металла

- Как создать составную деталь из термореактивного материала [Инфографика]

- Руководство по проектированию для обеспечения технологичности – Часть 2

- Руководство по проектированию для обеспечения технологичности – Часть 1

- Какова наилучшая обработка поверхности SPI для вашей литой детали?

- Советы по проектированию для литья под давлением