Дизайн литьевых деталей, часть 4:деформация

Мы говорили о различных проблемах и недостатках, которые могут возникнуть в деталях, изготовленных литьем под давлением, которые могут вызвать косметические дефекты, внутренние напряжения в этих деталях и вызвать задержки выхода на рынок, а также о том, как проектировать детали, изготовленные литьем под давлением, чтобы предотвратить эти проблемы. Одна область, которую мы упомянули, но не рассмотрели, - это деформация деталей, полученных литьем под давлением после цикла впрыска. Это вызвано дифференциальным охлаждением пластика в свежеформованной детали и может быть связано с различной толщиной материала, внутренними элементами или стыками стенок, соотношением сторон детали и процессом литья под давлением.

Деформация пластмассовых деталей, изготовленных литьем под давлением, - это действительно проблема, и она может быть сюрпризом. Хотя анализ течения пресс-формы с использованием файлов САПР для трехмерного проектирования может помочь предсказать это, существует несколько параметров, влияющих на деформацию, а не только геометрию детали, поэтому прогнозы неточны. Часто небольшие количества прогнозируемой деформации могут оказаться более серьезными, поскольку внутренние напряжения в пластмассовой детали и холодная текучесть пластмассового материала после создания детали могут вызвать больший изгиб, который не останется незамеченным при сборке изделия. Хотя многие аспекты соответствия, формы и функций новой конструкции пластиковой детали могут быть подтверждены на этапах прототипа, с использованием обработанных или напечатанных деталей, деформация не обязательно проявится здесь.

Именно по этим причинам важно следовать нескольким общим рекомендациям для поддержания относительно постоянной толщины стенок пластиковых деталей с постепенными переходами, а также следовать рекомендациям по размерам выступов и выступов, которые мы недавно обсуждали. Однако этого не всегда достаточно. Некоторые конструкции изделий из-за их требуемых функций или стилей могут по-прежнему иметь серьезные проблемы с предотвращением деформации деталей, изготовленных литьем под давлением. Острые углы, очень большие плоские стороны, а также несимметричные или открытые формы деталей могут иметь проблемы с сохранением их предполагаемой формы и подгонки.

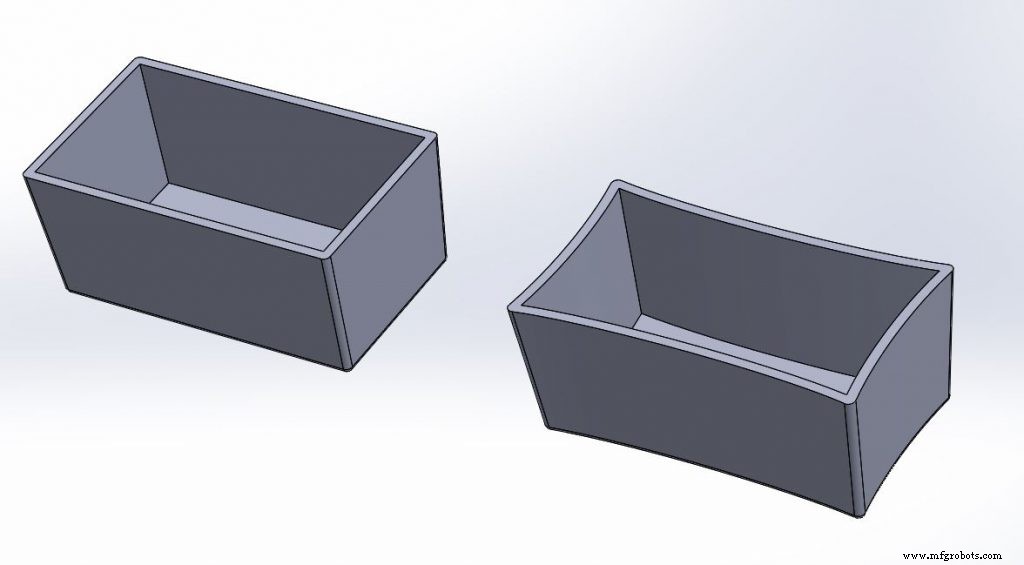

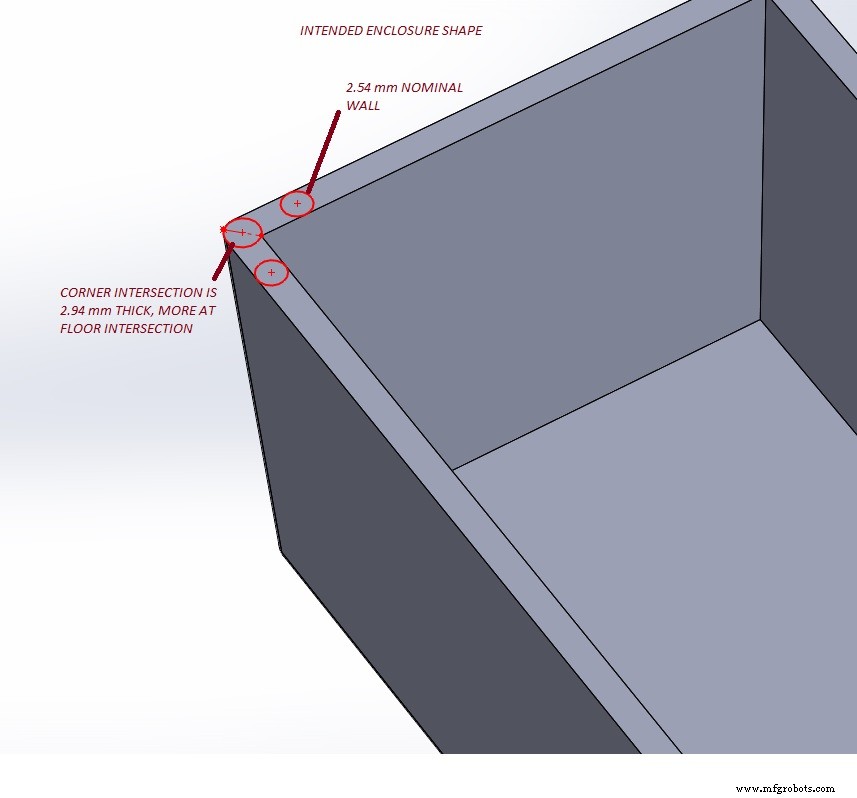

Классический дефект деформации - это 5-гранная деталь ограждения с деформированными внутрь боковыми стенками. Хотя деталь имеет относительно одинаковую толщину стенок на всех 5 сторонах корпуса, углы могут представлять собой более толстые секции, которые могут охлаждаться и сжиматься медленнее, растягивая внутреннюю часть стенок детали больше, чем внешние стороны.

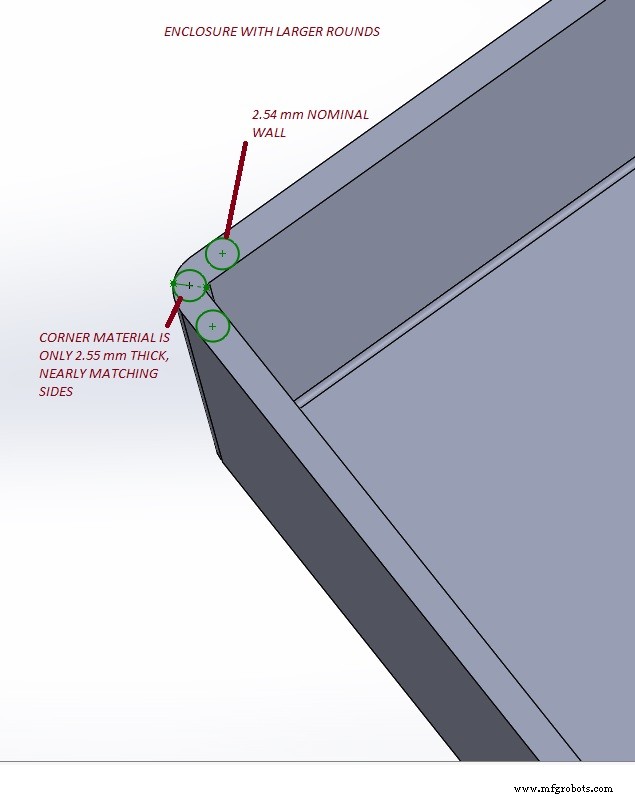

Следует проявлять осторожность в этих углах в отношении толщины или добавления рельефа керна. Один из вариантов - увеличить радиусы углов на внешней стороне детали и сохранить общую толщину стенки с радиусами внутреннего скругления.

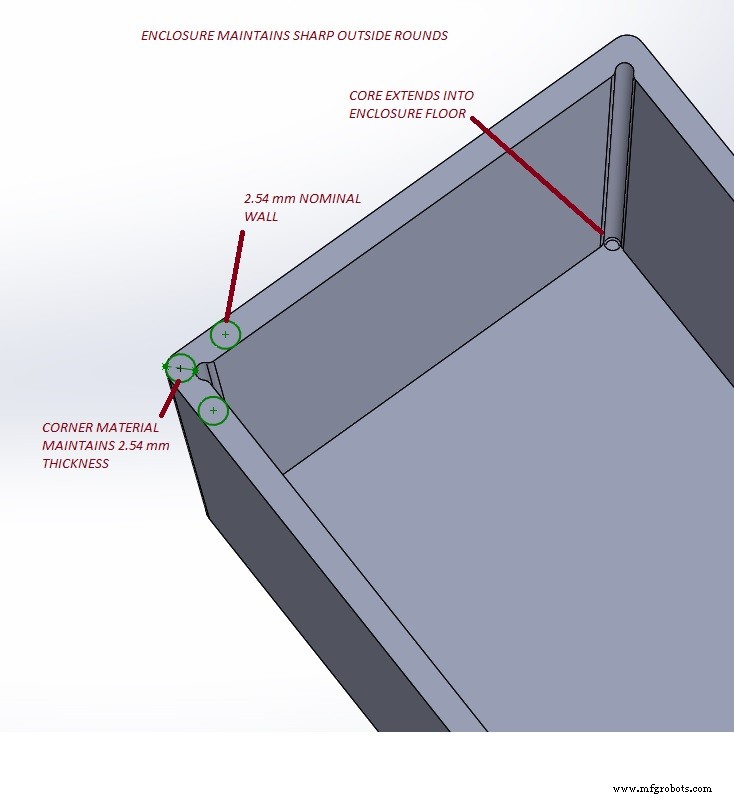

В качестве альтернативы, если необходима более острая кромка на внешней стороне продукта, внутренние углы с сердцевиной могут локально уменьшить толщину за счет острых внутренних углов.

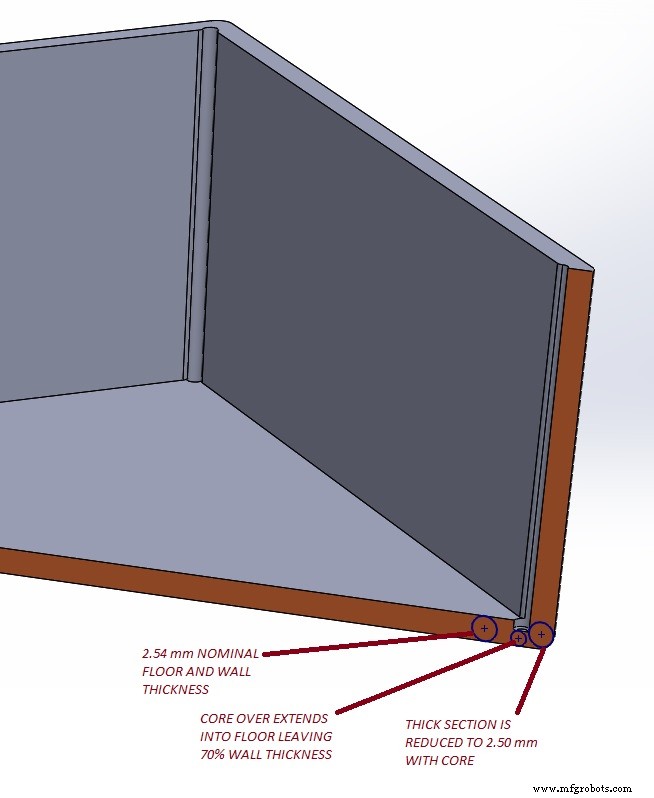

Как уже отмечалось, этот метод удаления керна также применим к пересечению боковых стенок и стены пола.

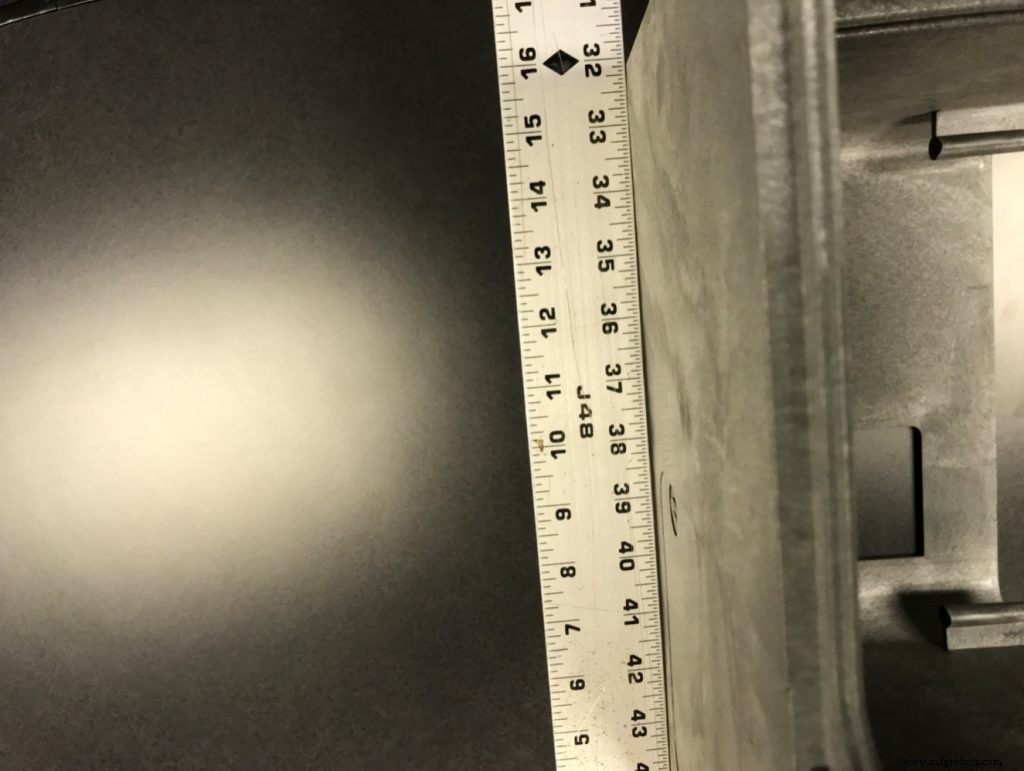

Продукты, разработанные с использованием больших плоских поверхностей, имеют определенный чистый, современный вид для компаний, которые часто хотят изменить свой имидж и выделиться среди конкурентов. Но у таких пластиковых деталей есть своя проблема в сохранении плоскостности на больших поверхностях.

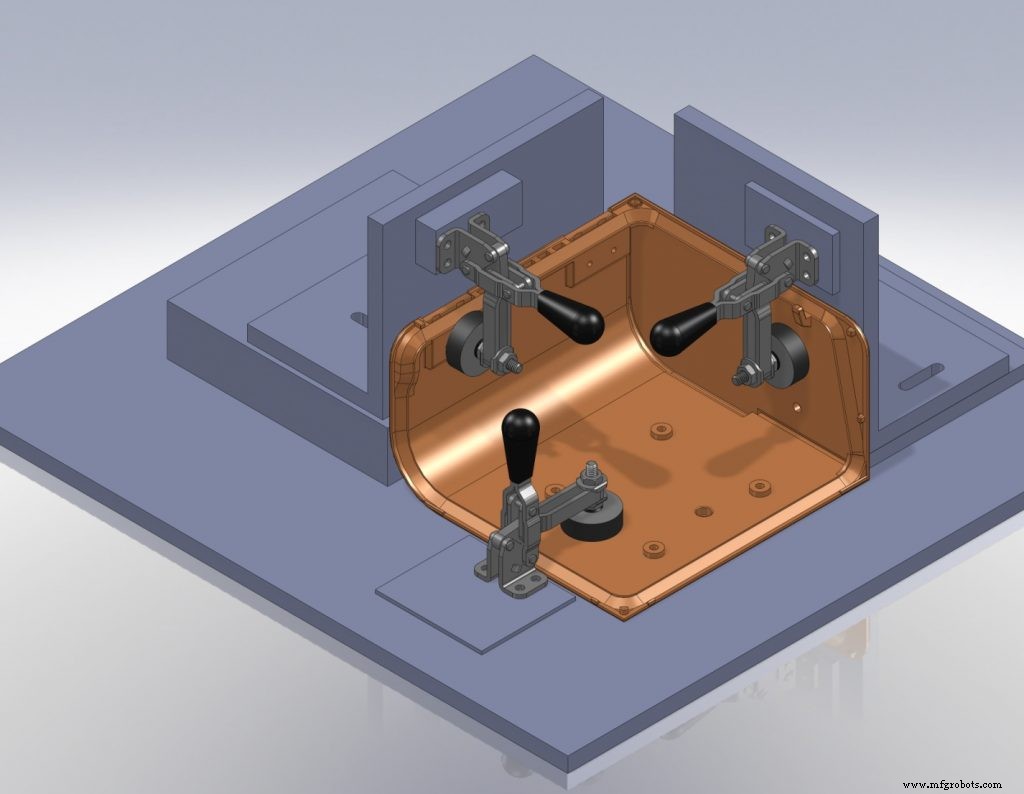

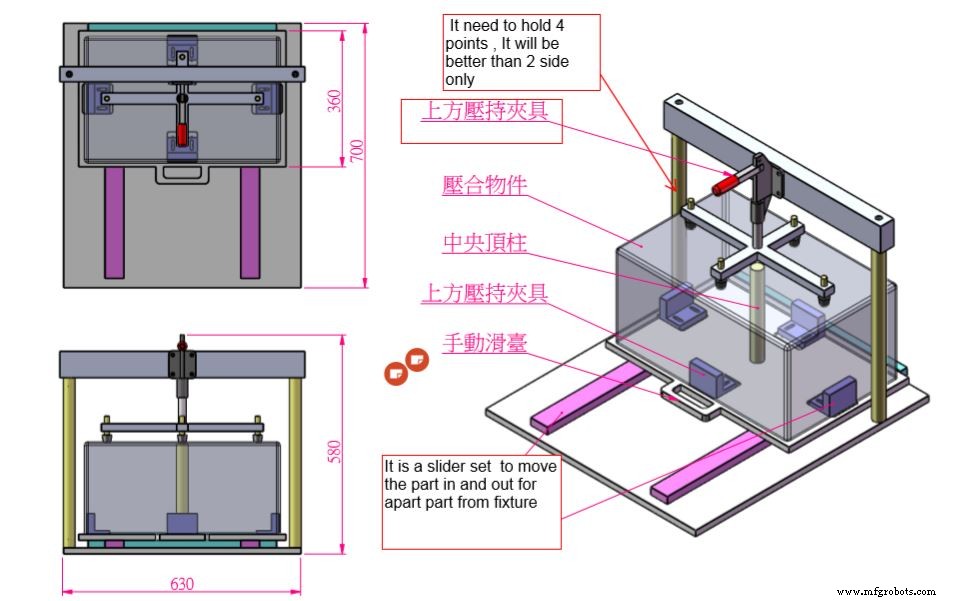

С помощью глянцевой поверхности любые провисания, провалы или перекосы выделяются и очень заметны. Если вы присмотритесь к отраженному свету, поверхность может выглядеть странно. Детали для линейки лабораторного оборудования Protein Simple, показанная модель WES, не имели даже уклона, чтобы оптимизировать желаемый ортогональный вид. Несмотря на то, что эти детали были отлиты из структурного пенопласта, этот процесс лишь частично снимает проблемы, связанные с раковинами и деформацией. Ключом к созданию идеальных деталей было их проектирование с минимальными резкими изменениями толщины стенок и тесное сотрудничество с командой формовщиков, чтобы сообщить о требуемой плоскостности и помочь разработать приспособления для последующей инъекции, чтобы предотвратить деформацию во время охлаждения.

Поскольку детали производились в меньших количествах, приспособления были жизнеспособным вариантом, но их нужно было спроектировать для достижения желаемых результатов. Во многих случаях формовщик проектирует свои собственные приспособления с учетом допусков и формирует выноски на технических чертежах. Эти приспособления были совместно разработаны командой дизайнеров StudioRed и компанией по производству пресс-форм.

Дополнительные усилия в области проектирования и использования приспособлений позволили добиться желаемых результатов для внешнего вида нового продукта Protein Simple и по более низкой стоимости, чем дополнительная ручная обработка деформированных деталей. Новый внешний вид был не только отмечен наградой за дизайн, но и принес на рынок предполагаемое фирменное сообщение, а продажи в первый месяц выросли в 6 раз.

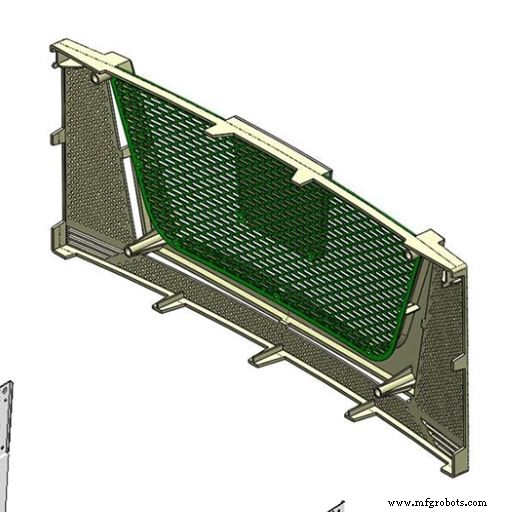

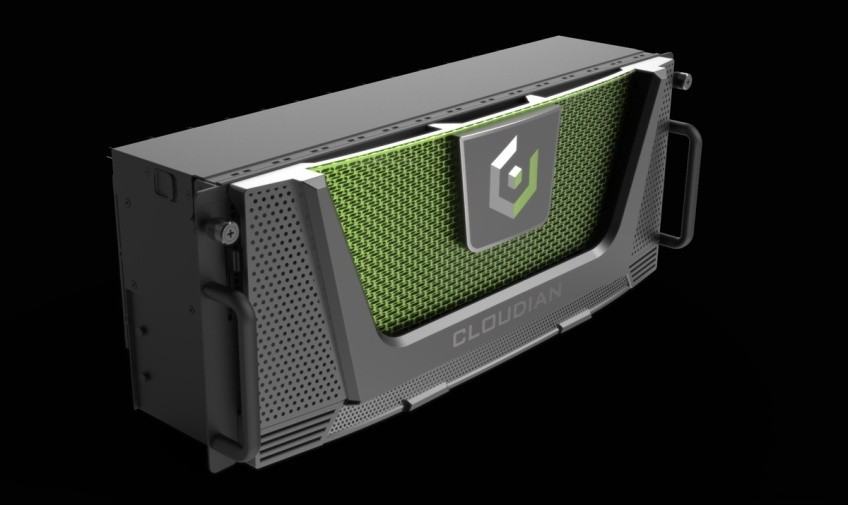

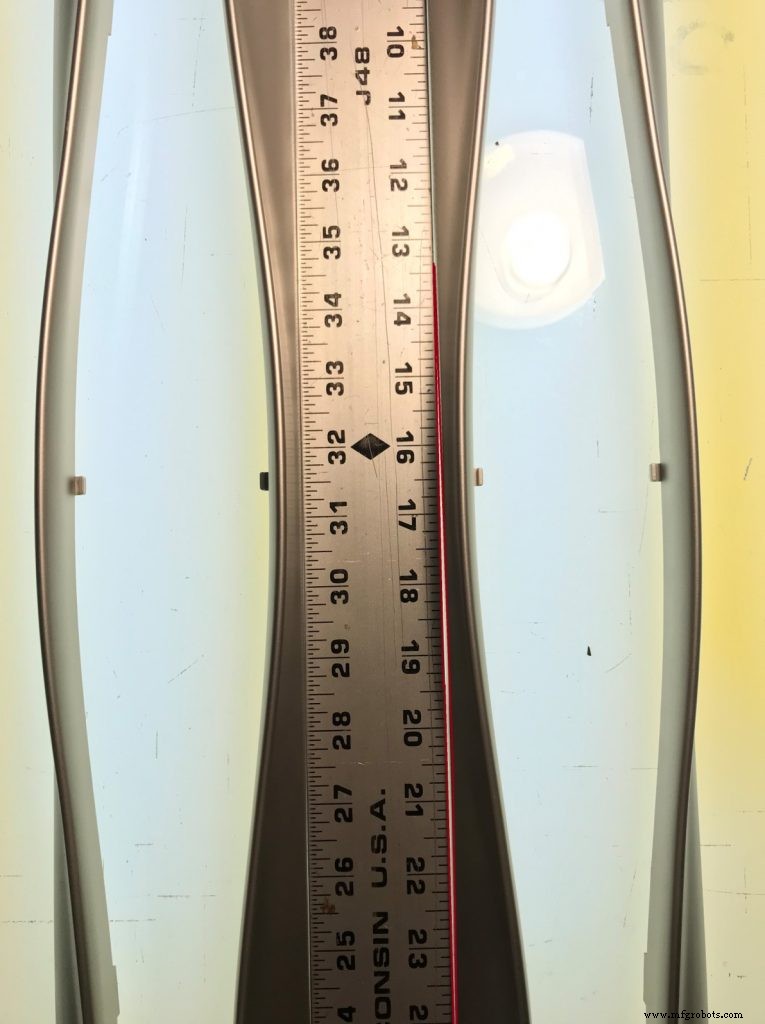

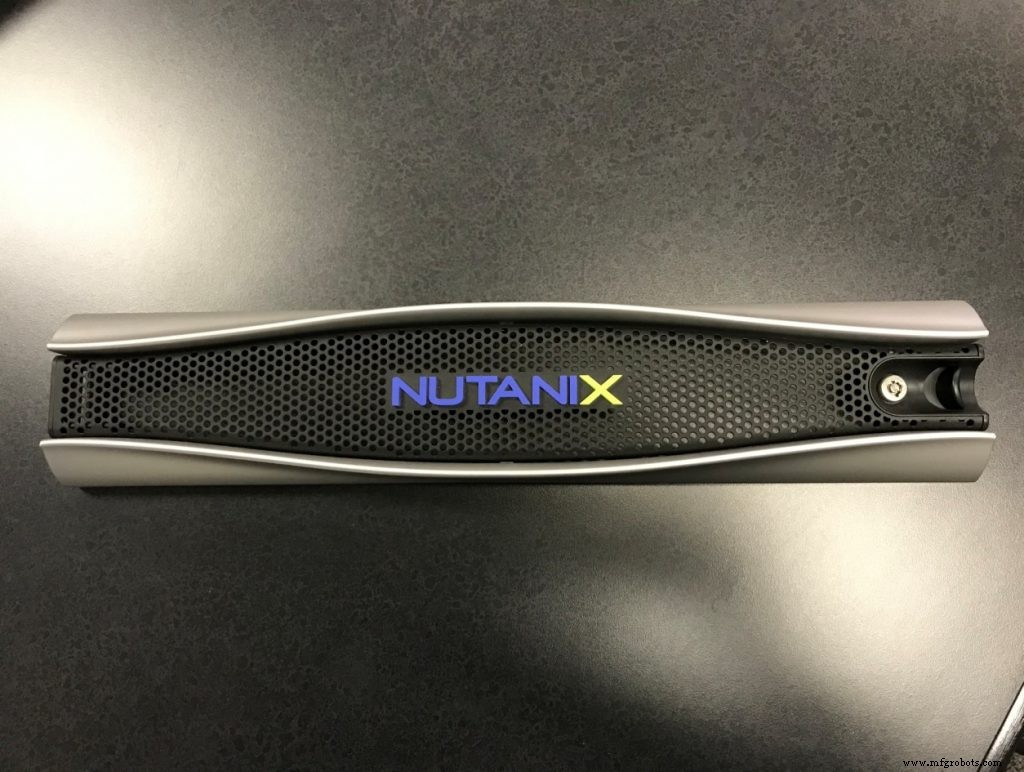

Мы только что рассмотрели проблемы формования пластика, когда решающее значение имеют плоскостность и выравнивание, а также то, как толстые секции могут исказить заданную форму. Бывают также ситуации, когда пластмассовая деталь, изготовленная литьем под давлением, может быть спроектирована так, чтобы иметь большие отверстия или отсутствующие области, вызванные сборкой, разрушением детали или другими функциональными требованиями, такими как вентиляция. Эти асимметричные формы и тонкие промежутки из пластика могут привести к короблению. Это часто является проблемой при проектировании лицевых панелей для серверов, коммутаторов и систем хранения, устанавливаемых в стойку.

Лицевая панель может быть ключом к созданию бренда для продукта, установленного в стойке, и поднимать ее над обычным металлическим шасси. А также обеспечить некоторую безопасность и замаскировать аппаратные платформы OEM-производителей.

Если литая под давлением часть лицевой панели становится изогнутой или должна перекрывать очень большие отверстия, чтобы обеспечить вентиляционное открытое пространство, доступ и другие нужды подгонки, то эта часть может легко деформироваться через перемычки.

Деформация детали может даже не проявиться до тех пор, пока пластмассовые детали второго изделия не будут сняты по мере дальнейшего развития процесса формования. Но проблемы с установкой шасси вычислительного изделия могут очень заметно проседать и прогибаться.

Во многих случаях нельзя рассчитывать на дополнительную конструктивную поддержку со стороны других элементов, таких как металлические перфорированные экраны, поскольку они могут быть съемными или формироваться не очень точно из-за требований к материалам и стоимости.

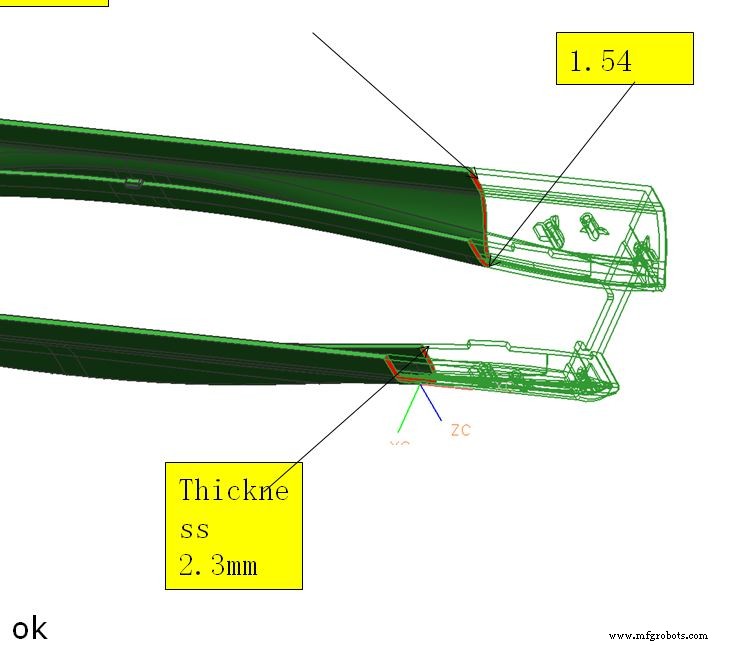

Эти проблемы с литыми под давлением деталями лицевой панели с большими открытыми областями в деталях или эксцентрическими поперечными сечениями были решены путем тщательного анализа толщины материала и переходов по всей детали, тесного сотрудничества с командой формовщиков, корректировки процесса и времени охлаждения, а также добавления дополнительного впрыска. приспособления для удержания формы пластмассовых деталей после формования в самых крайних случаях.

В результате были получены высококачественные компоненты, которые хорошо подходили к различным шасси и обеспечивали определение бренда для компаний, желающих выделиться.

Таким образом, несмотря на то, что деформация может быть проблемой для некоторых конструкций деталей, даже неожиданностью во время первых снимков пресс-формы, следование основным рекомендациям по проектированию в отношении толщины деталей и работа с командой формовщиков может быстро решить проблемы, чтобы получить высококачественные изделия, которые выглядят так, как задумано, и функционируют как нужный.

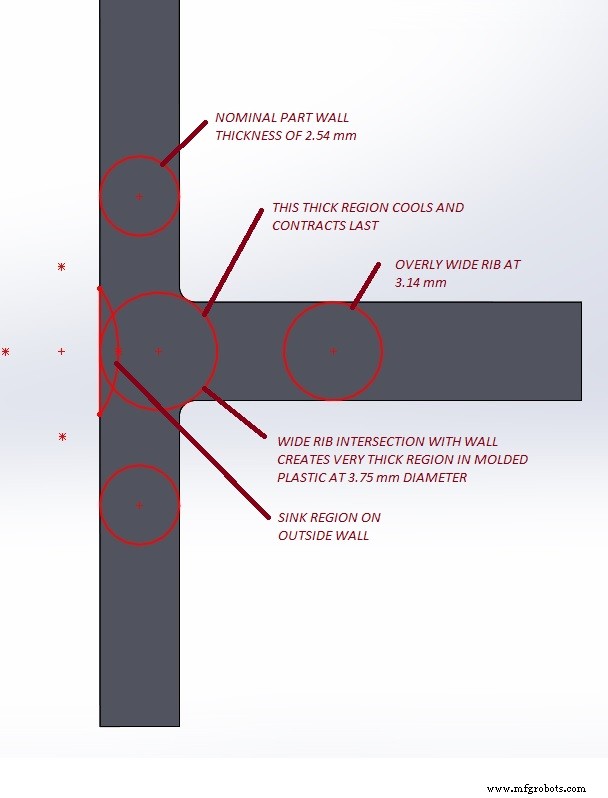

См. Больше вроде этого:поднутрения, пятна утолщения, выступы

Производственный процесс

- Дизайн литьевых деталей, часть 6:Управление командами и контрактными производителями

- Дизайн литьевых деталей, часть 5:черновик

- Дизайн литьевых деталей, часть 3:выступы

- Проектирование литьевых деталей, часть 2:следы раковины

- 6 Важные соображения при проектировании для 3D-печати из металла

- Как создать составную деталь из термореактивного материала [Инфографика]

- Руководство по проектированию для обеспечения технологичности – Часть 2

- Руководство по проектированию для обеспечения технологичности – Часть 1

- Какова наилучшая обработка поверхности SPI для вашей литой детали?

- Советы по проектированию для литья под давлением