Как правильно использовать литье под давлением в малых объемах?

Литье под давлением в малых объемах — это новый взгляд на традиционное литье под давлением. Долгое время он был связан с массовым производством с количеством деталей от 500 000 до нескольких миллионов деталей. Однако новые технологии компьютерного числового управления, сенсорные датчики и другие инновации позволили нам создать оснастку для пресс-форм для литья под давлением для небольших партий деталей.

Конструкция инструмента для литья под давлением

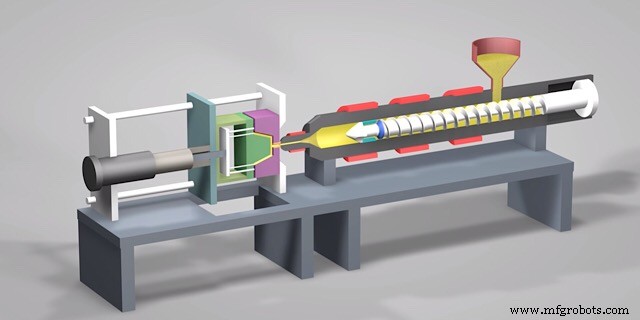

Прежде всего, давайте посмотрим, как устроено обычное литье под давлением, чтобы понять, что нам удалось изменить в процессе, чтобы перевести его из массового производства в область мелкосерийного производства. Процесс и инструменты, используемые для обычного литья под давлением и литья под давлением с малым объемом, на самом деле очень похожи.

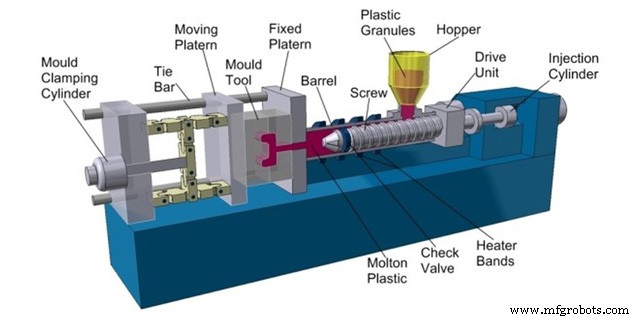

Инструмент для литья состоит из трех основных элементов:формы для литья под давлением, которая придает расплавленному пластику желаемую форму; зажимная система, которая скрепляет половинки пресс-формы и предотвращает их смещение и образование ступенчатого дефекта; Система подачи пластика. Таким образом, система подачи состоит из питающего шнека, окруженного нагревателями, и бункера с пластиковыми гранулами внутри.

Процесс литья под давлением

Процесс осуществляется следующим образом. Гранулы падают из бункера на шнек и одновременно расплавляются и подаются в полость пресс-формы. Полость заполняется жидким пластиком до достижения необходимого давления. После этого, когда деталь достаточно остынет, зажимная система разжимает пресс-форму, и деталь выталкивается. Некоторые ненужные элементы механически удаляются, и процесс можно настроить заново. Если рабочий процесс настроен, изготовление каждой детали занимает всего несколько минут.

Малообъемное литье под давлением и традиционный процесс:отличия

Итак, теперь вы знаете, как работает обычный процесс литья под давлением, но в чем разница по сравнению с быстрым изменением? Ну а самой дорогой частью формовочной системы является форма, в которой находится полость изделия. Обычно его делают на века. Используются специальные закаленные стали, они проходят термообработку и обработку для получения исключительной твердости, точности и качества поверхности детали. Не забывайте, что с полостью тяжело работать, так как большие инструменты не везде поместятся, а мелкие легко ломаются. Половинки пресс-формы должны быть точно совмещены друг с другом, иначе деталь будет иметь сдвиг по середине.

Стоимость пресс-формы из термообработанной закаленной стали колоссальна, а время ее изготовления – значительно. Результатом литья под давлением является почти идеальная деталь с точки зрения качества, но она становится прибыльной только тогда, когда стоимость формы распределяется на огромный объем продукции, которую она может производить.

Итак, вот тут-то и появляется быстрое IM, поскольку оно поражает слабое место обычного IM. Видите ли, Rapid IM нацелен на снижение стоимости пресс-формы. Обычно он изготавливается из более мягких металлов (например, алюминиевых сплавов) и имеет гораздо больше соединений. В результате пресс-форма становится значительно дешевле, но служит меньше, поэтому она идеально подходит для малосерийного и недорогого литья под давлением.

Преимущества быстрого литья под давлением

Даже пресс-формы для быстрого литья под давлением довольно сложны в изготовлении. Конечно, сложнее, чем силиконовые формы для литья или 3D-печать. Однако RIM обладает рядом преимуществ, недоступных другим процессам быстрого прототипирования.

Точные функции

Формы для литья под давлением подвергаются очень высокому давлению. Это приводит к тому, что пластик внутри форм укладывается сильнее, чем при других технологиях производства с малым объемом производства. Это позволяет изготавливать детали с очень мелкими деталями или тонкими стенками. Благодаря интенсивному давлению пластик лучше заполняет полость и не остается пузырьков воздуха.

Повышение эффективности

Само литье под давлением выполняется значительно быстрее, чем другие процессы производства пластмасс. После того, как пресс-формы готовы, на изготовление каждой детали требуется менее часа. И это с учетом более высокого качества по сравнению с другими процессами. Кроме того, несмотря на то, что форма недостаточно прочна для миллионов инъекций, она все же выдерживает десятки тысяч.

Улучшенная прочность

У вас есть возможность использовать наполнители (специальные мелкие частицы для отверждения пластика) в формах для литья под давлением в процессе литья пластмасс под давлением. Наполнители помогают уменьшить плотность пластика при его формовании, а также помогают повысить прочность детали после ее формования. В секциях, где детали должны быть прочными и крепкими, литье пластмасс под давлением имеет ряд преимуществ, которых нет у других процессов литья. Машины для литья под давлением позволяют производить одну и ту же деталь из нескольких материалов без внесения каких-либо существенных изменений в систему.

Большая гибкость

Быстрое литье под давлением известно повышенной гибкостью. Полость пресс-формы обычно представляет собой отдельную часть, поэтому при необходимости изменить конструкцию полости намного проще. Это делает его хорошим вариантом для прототипирования на более поздних этапах, когда производится пробная партия продукта для реальных испытаний. Кроме того, регулировку алюминиевых форм гораздо проще производить, чем термообработанных стальных.

Материалы для обмена мгновенными сообщениями в небольшом объеме

LVIM копирует традиционное литье в отношении материала. Алюминиевые сплавы имеют более высокую температуру плавления и термическую стабильность, чем любой промышленный пластик, используемый в современной промышленности. Наиболее распространенными материалами ИМ являются полипропилен (ПП), акрилонитрил-бутадиен-стирол (АБС), полиамид (нейлон), полиэтилен высокой плотности (ПЭВП) и поликарбонат (ПК). Кроме того, гибкость процесса IM позволяет использовать одну форму для нескольких пластиковых материалов без каких-либо изменений в конструкции. Необходимо изменить только параметры литья.

Дизайн для литья под давлением в малых объемах

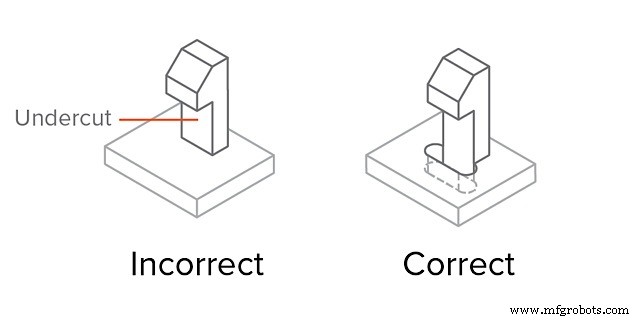

Проектирование мелкосерийного производства пластиковых деталей аналогично проектированию обычных процессов. Главное – поддерживать одинаковую толщину стенки, чтобы предотвратить образование полостей, но в то же время не допустить, чтобы толщина детали была слишком большой. Еще один важный вопрос заключается в том, чтобы помнить об элементах для выброса деталей. Вертикальные стены должны быть 85-87 градусов вместо 90 и каждый острый угол должен иметь скругления. Другими заметными проблемами являются подрезы и отключения. В основном это элементы, которые нависают над вертикальной стеной или вертикальными карманами. Эти элементы должны быть предотвращены любой ценой. Лучше сделать отверстия, чтобы предотвратить подрезы, чем оставлять эти элементы нетронутыми.

Анализ затрат

Как уже упоминалось, основные первоначальные затраты на процесс литья связаны со стоимостью пресс-формы, а переменные затраты связаны с материалом. Второй момент очень трудно свести к минимуму, так как вы не можете реально снизить стоимость материала без ущерба для качества детали, а отходы материала при IM-процессах минимальны. Однако первоначальная стоимость может варьироваться для достижения желаемой стоимости литья под давлением.

Способы контроля первоначальных затрат включают переменное качество и прочность пресс-формы. Если мы выбираем более мягкий алюминиевый сплав для полости, обрабатываемость увеличивается, и время изготовления с ним значительно сокращается, однако количество впрысков, которое он может выдержать, уменьшается. Кроме того, пресс-форма может быть выполнена в виде узла, состоящего из полости и блока, устанавливаемого в формовочный инструмент. Таким образом, вы можете производить детали пресс-формы одновременно и сократить время выполнения заказа. Однако качество детали хуже из-за меньшей точности дополнительных соединений. По сути, вам придется выбирать между тремя взаимосвязанными параметрами:временем выполнения заказа, прочностью пресс-формы и качеством детали.

О нас

В WayKen вы можете воспользоваться услугой литья под давлением в малых объемах, которая поможет вам создать детали из конкретных материалов всего за 2-5 недель. Кроме того, если вы воспользуетесь преимуществами высокоскоростной обработки, электроэрозионной обработки и широкого выбора материалов, вы получите сложные и сложные детали быстрее и с меньшими затратами. Поэтому быстрое литье под давлением действительно экономично и эффективно.

Также бывает ситуация, когда клиент просит нас дать некоторые конструктивные предложения, которые лучше подходят для производства, когда они указывают цену, чтобы они могли изменить некоторые конструкции, чтобы облегчить перемещение формы и извлечение деталей из формы. Например, для толщины детали, если она слишком толстая, мы предложим клиенту сделать ее тоньше, или, когда детали выходят из формы, деталь слишком толстой толщины даст усадку, но некоторые клиенты думают, что это будет нормально, тогда нам понадобится предельный образец этой усадки для будущего массового производства для проверки качества.

Промышленные технологии

- Как выполняется литье под давлением

- Как оценить стоимость литья под давлением?

- Литье пластмасс под давлением против обработки пластмасс:как выбрать

- Как ведущие компании по литью под давлением расширяют возможности с помощью цифрового маркетинга

- Что такое дефекты литья под давлением и как их предотвратить:10 дефектов пластиковых деталей

- Что такое реакционное литье под давлением

- Литье против литья под давлением

- Литье под давлением против реактивного литья под давлением (RIM)

- 6 типов ворот для литья под давлением и когда их использовать

- Ограничения литья под давлением в малых объемах