Факторы, влияющие на качество сборки BGA

Наряду с быстрым развитием очень больших интегральных схем (ИС) требования к сборке электроники никогда не могут быть удовлетворены традиционными типами корпусов, и появляются новые корпуса из-за поощрения требований с точки зрения более высокой целостности, меньшего размера платы и более высокого I. /О счет. Среди всех новых типов корпусов, упомянутых выше, корпус BGA (массив шариковой решетки) является основным типом с самыми широкими областями применения благодаря своему разнообразию, преодолевающему многочисленные ограничения, характерные для традиционных корпусов. С точки зрения элементов, касающихся технологии пайки, корпус BGA почти не отличается от традиционных корпусов, например, QFP (квадратный плоский корпус). Тем не менее штифты заменяются шариками припоя, что можно рассматривать как революцию в сборке электроники и приводит к появлению производных корпусов, таких как CSP (чип-упаковка). В настоящее время пайка BGA все еще должна выполняться с использованием традиционной технологии SMT (технология поверхностного монтажа), и пайка BGA все еще может выполняться на обычном сборочном оборудовании для поверхностного монтажа. В этой статье обсуждаются некоторые факторы, влияющие на применение технологий сборки BGA, в том числе конструкция площадки BGA, печать паяльной пасты, точность выравнивания при монтаже, температурные кривые пайки и дефекты пайки.

Возможность разработки контактной площадки BGA

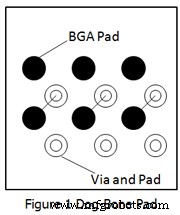

Корпуса BGA делятся на несколько классификаций, основанных на разных шагах. Вообще говоря, проектирование контактной площадки BGA должно изначально учитывать возможность отслеживания CAD и технологичность печатной платы (печатной платы). Площадки BGA также бывают разных типов, и их можно свободно выбирать, когда позволяет место, со следующими обычно используемыми типами.

• Подушечка из собачьей кости

Площадка «собачья кость» использует переходные отверстия, чтобы вести трассировку к другим слоям, поэтому на размер площадки накладываются некоторые ограничения. Из-за наличия переходных отверстий некоторые дефекты, как правило, возникают в процессе производства печатных плат, например, перемычки при пайке из-за отпадения паяльной маски. Следовательно, размер контактной площадки должен быть разработан в строгом соответствии с практическим уровнем производства, чтобы свести к минимуму дефекты пайки, возникающие во время пайки BGA, и оставить некоторое пространство для доработки BGA в будущем.

• Переходные отверстия, распределенные снаружи по контактным площадкам BGA

Этот тип площадки лучше всего подходит для компонентов BGA с небольшим количеством входов/выходов. Этот тип конструкции площадки обеспечивает удобство пайки и оставляет больше свободного места для размера площадки. Конечно, основное требование должно быть выполнено с точки зрения отслеживания. Таким образом, практически невозможно использовать контактную площадку этого типа на BGA с большим количеством вводов-выводов.

• Через контактную площадку

Переходные отверстия развиваются вместе с развитием технологии микропереходов в производстве печатных плат.

Помимо типа площадки, паяльная маска и положение площадки BGA напрямую связаны с пайкой BGA. В зависимости от положения паяльной маски контактные площадки BGA бывают двух типов:контактная площадка SMD (определяемая паяльной маской) и контактная площадка NSMD (неопределяемая паяльной маской) с соответствующими функциями при пайке BGA. Поскольку контактная площадка SMD применяется, контактная площадка имеет большую площадь соединения с контактной площадкой, что приводит к эквивалентно большой площади соединения между паяными соединениями и печатной платой. Однако по мере увеличения размера контактных площадок расстояние между соседними контактными площадками становится меньше, что влияет на распределение контактных площадок и возможности трассировки.

Во время процедуры изготовления печатной платы, если паяльная маска отклоняется в том же направлении, это не повлияет на контактную площадку BGA, что выгодно для пайки BGA. Но этот тип площадки имеет тенденцию к поломке во время доработки паяльной маски на краю, что плохо сказывается на эффекте доработки. После использования контактной площадки NSMD эта площадка будет относительно небольшой, что полезно для распределения и отслеживания контактных площадок. Однако этот тип структуры контактных площадок приводит к уменьшению площади соединения между паяными соединениями и контактной площадкой и дальнейшему снижению интенсивности соединения паяных соединений. Одним словом, обе колодки имеют свои преимущества и недостатки, и соответствующая колодка может быть определена на основе технологических соображений.

Печать паяльной пасты

Печать паяльной пасты играет ключевую роль в определении качества пайки. Печать паяльной пасты — это точное преобразование паяльной пасты из трафарета в контактную площадку с использованием трафарета, паяльной пасты и принтера. Точность принтера паяльной пасты должна в первую очередь соответствовать требованиям сборки BGA. Трафарет определяет количество паяльной пасты по его толщине и размеру отверстий. Количество паяльной пасты, определяемое корпусом BGA, обычно определяется 3 аспектами:

• Необходимо использовать достаточное количество припоя для обеспечения отличного паяного соединения BGA.

• Количество паяльной пасты должно компенсировать ошибку копланарности шарика припоя. (обычно 0,1 мм) компонентов BGA.

• Если на печатной плате имеются другие компоненты с малым шагом, количество паяльной пасты следует всесторонне учитывать, чтобы предотвратить появление большего количества дефектов пайки.

Точность позиционирования

Точное расположение компонентов BGA на печатной плате полностью зависит от точности устройств для монтажа микросхем, большинство из которых содержат специальную систему позиционирования, способную помочь в достижении точного позиционирования компонентов BGA. Более того, некоторые специалисты по монтажу микросхем даже могут проверять шарики припоя BGA на предмет их копланарности и выявлять некоторые дефекты, такие как отсутствие шариков, что чрезвычайно полезно для повышения надежности пайки BGA.

Кроме того, могут быть предприняты некоторые другие меры для дальнейшего повышения точности монтажа компонентов BGA. Например, на внешней части контактных площадок BGA устанавливаются локальные реперные метки или в качестве реперных меток устанавливается пара линий сгиба для ручной проверки после сборки, оба из которых были проверены на эффективность в практическом производстве.

Кроме того, компоненты BGA обладают очевидным эффектом самоцентрирования в процессе пайки из-за поверхностного натяжения припоя, поэтому некоторые разработчики намеренно увеличивают контактные площадки на четырех углах в конструкции контактных площадок BGA, делая эффект самоцентрирования более очевидным, чтобы компоненты BGA могли самовозврат при смещении монтажных позиций.

Температурная кривая пайки и дефекты пайки

Кривая температуры пайки напрямую определяет качество пайки. Температурная кривая обычно включает четыре фазы:фазу предварительного нагрева, фазу выдержки, фазу оплавления и фазу охлаждения, каждая из которых характеризуется различными физическими/химическими изменениями. Поскольку установка температурной кривой определяет процесс формирования паяных соединений, она имеет тесную связь с надежностью паяных соединений. Из-за специфики корпуса BGA чрезвычайно сложно построить удовлетворительную температурную кривую. Вообще говоря, для компонента BGA необходимо измерять три температуры:температуру упаковки, температуру поверхности печатной платы и температуру внутреннего паяного соединения BGA.

Технологии контроля и ремонта BGA

Поскольку все паяные соединения BGA после пайки находятся ниже корпуса, традиционные методы контроля, такие как проверка летающим зондом или визуальный осмотр, не удовлетворяют практическим потребностям. До настоящего времени ведущими методами сканирования дефектов пайки паяных соединений BGA являются тест AOI (автоматический оптический контроль) и тест AXI (автоматический рентгеновский контроль).

Основываясь на свойствах структуры BGA, вряд ли возможно проверить отдельное паяное соединение компонента BGA. Однако весь корпус упаковки должен быть переработан.

Другие факторы

В процессе сборки BGA необходимо учитывать и другие факторы, такие как электростатическая защита и запекание компонентов BGA. Обычно компоненты BGA требуют специальных корпусов с требованием электростатической защиты. В процессе сборки печатной платы должны быть предприняты строгие меры защиты от статического электричества, включая заземление оборудования, управление персоналом и управление окружающей средой.

Сборка BGA по приятной цене

Обладая более чем десятилетним опытом работы с клиентами по всему миру, предъявляемыми к сборке печатных плат, мы имеем возможность припаивать практически все виды деталей к печатным платам, включая компоненты BGA. Если у вас есть какие-либо вопросы или опасения по сборке печатных плат, свяжитесь с нами, чтобы узнать о наших возможностях пайки печатных плат и обсудить индивидуальные проекты сборки печатных плат. Не стесняйтесь нажать кнопку ниже, чтобы запросить цену сборки BGA! Это СОВЕРШЕННО БЕСПЛАТНО!

Полезные ресурсы

• Всестороннее введение в BGA

• Основные причины трещин при пайке BGA

• Проблемы с шариками припоя в компонентах BGA и как их избежать

• Усовершенствованные услуги по сборке печатных плат под ключ от PCBCart

• Как узнать цены на сборку печатных плат

• Как оценить производителя печатных плат или сборщика печатных плат

Промышленные технологии

- Факторы, влияющие на качество резки станка лазерной резки

- Внедрение качественного подхода в отрасли

- Актуализация документов по качеству.

- Какова стоимость некачественной работы на производственной площадке?

- Оперативное совершенство на службе качества

- Процесс сборки печатной платы

- Различные способы сборки печатной платы

- Факторы, влияющие на стоимость лазерной резки

- Каковы этапы ремонта BGA? - Часть II

- 7 факторов, которые следует учитывать при проектировании печатной платы хорошего качества