16 ключевых моментов о процессе штамповки [Практический опыт]

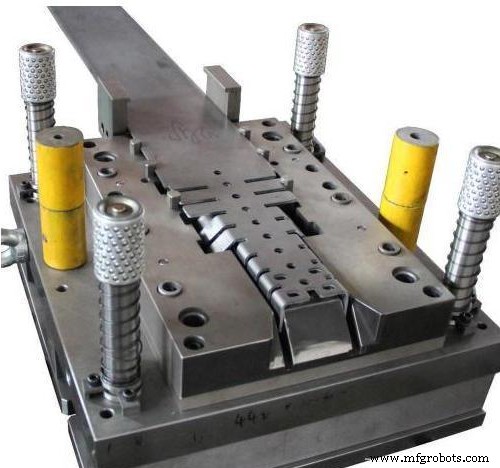

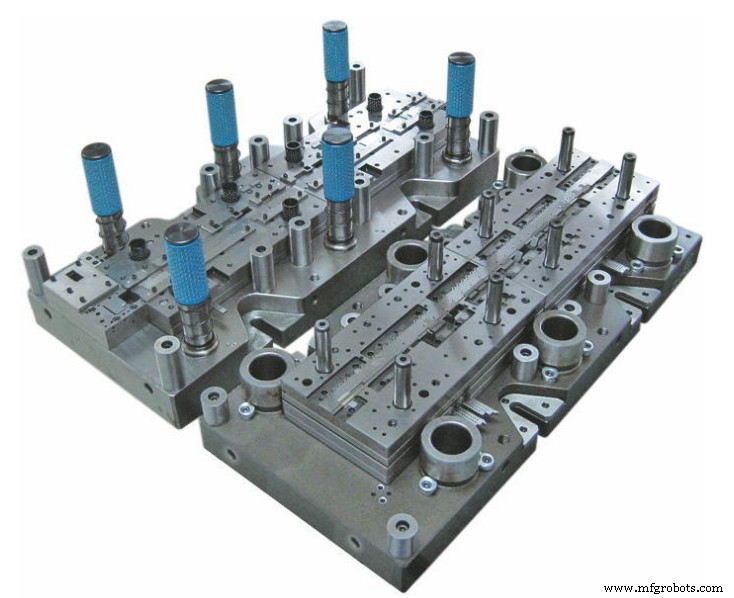

Процесс штамповки представляет собой процесс формовки металла, при котором листовому металлу придается желаемая форма. Процесс штамповки может включать различные другие операции с листовым металлом, такие как пробивка отверстий, гибка, вырубка, резка, прокалывание и т. д.

В этой статье мы узнаем о различных аспектах процесса штамповки листового металла из практического опыта Шейна.

1. Информация из отходов

Лом по сути является отражением образовавшейся дыры. Это та же часть в противоположном положении. Проверяя лом, вы можете судить о правильности зазора между верхним и нижним штампами.

Если зазор слишком большой, отходы будут иметь шероховатую и волнистую поверхность излома и узкую светлую зону. Чем больше зазор, тем больше угол между поверхностью излома и площадью светлой зоны.

Если зазор слишком мал, отходы будут иметь малую угловую поверхность излома и широкую яркую полосу. Чрезмерные зазоры образуют отверстия с большими завитками и разрывами краев, в результате чего из секции выступает небольшой тонкий край.

Слишком маленький зазор образует полосу с небольшим изгибом и большим угловым надрывом, в результате чего сечение становится более или менее перпендикулярным поверхности материала.

Идеальные отходы должны иметь разумный угол обрушения и равномерную яркую полосу. Это сводит усилие пробивки к минимуму и формирует чистое круглое отверстие с небольшим количеством заусенцев.

С этой точки зрения увеличение зазора для продления срока службы штампа — это жертва качеством готового отверстия.

2. Выбор зазора штампа

Зазор матрицы зависит от типа и толщины пробиваемого материала. Необоснованный зазор может вызвать следующие проблемы:

(1) Если зазор слишком велик, заусенцы на штампованной заготовке относительно велики, а качество штамповки низкое.

Если зазор слишком мал, несмотря на то, что качество штамповки хорошее, износ матрицы серьезный, что значительно сокращает срок службы матрицы и легко может привести к поломке пуансона.

(2) Если зазор слишком велик или слишком мал, легко может возникнуть адгезия к материалу пуансона, что приведет к искривлению материала во время штамповки.

При слишком маленьком зазоре легко образуется вакуум между нижней поверхностью пуансона и листовым металлом, что приводит к отскоку отходов.

(3) Разумный зазор может продлить срок службы штампа, иметь хороший эффект разгрузки, уменьшить заусенцы и отбортовку, поддерживать чистоту пластины, постоянный диаметр отверстия и не царапать пластину, сократить время шлифования, сохранить пластина прямая и точное позиционирование штамповки.

Пожалуйста, обратитесь к следующей таблице, чтобы выбрать зазор пресс-формы (данные в таблице представлены в процентах)

| Выбор зазора (общий зазор) | |||

| Материаловедение | Минимум | Лучший | Максимум |

| Красная медь | <тд>8% <тд>12% <тд>16%|||

| латунь | <тд>6% <тд>11% <тд>16%|||

| мягкая сталь | <тд>10% <тд>15% <тд>20%|||

| Алюминий (мягкий) | <тд>5% <тд>10% <тд>15%|||

| нержавеющая сталь | <тд>15% <тд>20% <тд>25%|||

| % × Толщина материала =зазор матрицы |

3. Как увеличить срок службы штампа

Для пользователей увеличение срока службы штампа может значительно снизить стоимость штамповки.

Факторы, влияющие на срок службы штампа, следующие:

- Тип и толщина материала;

- Выбран ли разумный меньший зазор матрицы

- Структурная форма плесени

- Есть ли хорошая смазка во время штамповки материала

- Прошла ли пресс-форма специальную обработку поверхности

- Например, титановое покрытие, углеродистый нитрид титана.

- Выравнивание верхней и нижней турелей

- Разумное использование регулировочной прокладки

- Правильно ли используется штамп с наклонной кромкой

- Не изношена ли основа штампа станка

4. Проблемы, требующие внимания при штамповке отверстий специального размера

- Если минимальный диаметр отверстия находится в диапазоне φ0,8–φ1,6, используйте специальный пробойник.

- При штамповке толстого листа используйте матрицу большего диаметра, чем диаметр отверстия для обработки.

Пример 1. В соответствии с условиями обработки, приведенными в следующей таблице, несмотря на то, что отверстие для обработки соответствует матрице на станции A, используйте матрицу на позиции B.

| Текстура материала | Толщина листа (мм) | Апертура (мм) |

| Мягкая сталь (40 кг/мм 2 ) | <тд>6.08.2-12.7 | |

| Нержавеющая сталь (60 кг/мм 2 ) | <тд>4.08.2-12.7 |

Пример 2. В соответствии с условиями обработки в следующей таблице, несмотря на то, что апертура обработки соответствует матрице станции B, используйте матрицу станции C.

| Текстура материала | Толщина листа (мм) | Апертура (мм) |

| Мягкая сталь (40 кг/мм 2 ) | <тд>6.0 <тд>22,9-31,7||

| Нержавеющая сталь (60 кг/мм 2 ) | <тд>4.0 <тд>22,9-31,7

(3) Как правило, отношение минимальной ширины к длине кромки пуансона должно быть не менее 1:10.

Пример 3. Для прямоугольного пуансона, когда длина режущей кромки составляет 80 мм, ширина режущей кромки ≥ 8 мм является наиболее подходящей.

(4) Соотношение между минимальным размером кромки пуансона и толщиной листа.

Предполагается, что минимальный размер кромки пуансона должен в 2 раза превышать толщину листа.

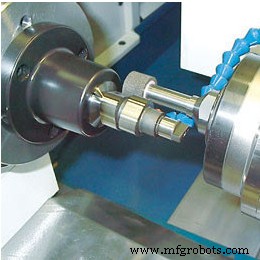

5. Шлифование штампов

1. Важность шлифовки штампов

Регулярное шлифование штампа является гарантией стабильного качества штамповки.

Регулярное шлифование штампа может не только увеличить срок службы штампа, но и увеличить срок службы станка. Необходимо уловить правильное время помола.

2. Конкретные характеристики штампа должны быть заточены

Для шлифования штампов не существует строгого количества ударов, чтобы определить, требуется ли шлифование.

В основном это зависит от остроты края.

Это в основном определяется следующими тремя факторами:

(1) Проверьте скругление режущей кромки. Если радиус галтели достигает R0,1 мм (максимальное значение R не должно превышать 0,25 мм), требуется шлифовка.

(2) Проверьте качество штамповки и наличие больших заусенцев?

(3) Определите, требуется ли шлифовка по шуму машинной штамповки.

Если шум той же матрицы во время штамповки ненормальный, это указывает на то, что пуансон затупился и нуждается в заточке.

Примечание:шлифование также следует рассмотреть, если край режущей кромки становится круглым или задняя часть режущей кромки шероховатая.

3. Метод измельчения

Существует множество способов шлифовки штампа, которые можно осуществить с помощью специального шлифовального станка или плоскошлифовального станка.

Частота шлифования пуансона и нижней матрицы обычно составляет 4:1; Отрегулируйте высоту матрицы после шлифовки.

(1) Опасности неправильных методов шлифования:

Неправильное шлифование усугубит быстрое повреждение кромки матрицы, что приведет к значительному сокращению количества ударов за шлифование.

(2) Преимущества правильного метода измельчения:

Качество и точность штамповки можно поддерживать на стабильном уровне, регулярно затачивая штамп.

Режущая кромка матрицы медленно повреждается и имеет более длительный срок службы.

4. Правила шлифовки

При шлифовании в форме необходимо учитывать следующие факторы:

(1) Когда скругление кромки составляет R0,1-0,25 мм, это зависит от остроты кромки.

(2) Поверхность шлифовального круга должна быть очищена.

(3) Рекомендуется рыхлый, грубый и мягкий шлифовальный круг. Например, WA46KV.

(4) Величина шлифовки (количество резки) каждый раз не должна превышать 0,013 мм.

Чрезмерное количество шлифовки вызовет перегрев поверхности штампа, что эквивалентно отжигу, размягчению штампа и значительному сокращению срока службы штампа.

(5) Во время шлифования необходимо добавить достаточное количество охлаждающей жидкости.

(6) Во время шлифовки пуансон и нижняя матрица должны быть надежно зафиксированы, и должны использоваться специальные приспособления.

(7) Степень измельчения матрицы определена. Если оно достигает этого значения, пуансон будет утилизирован.

Если вы продолжите использовать, легко повредить пресс-форму и машину, и выигрыш не стоит потери.

(8) После шлифовки кромка должна быть обработана масляным камнем, чтобы удалить чрезмерно острые кромки и линии.

(9) После заточки лезвие необходимо очистить, размагнитить и смазать маслом.

Примечание:количество шлифовки штампа в основном зависит от толщины штампованной пластины.

6. Обратите внимание на пуансон перед использованием

1. Магазин

(1) Протрите внутреннюю и внешнюю часть верхней втулки формы чистой тканью.

(2) При хранении будьте осторожны, чтобы не поцарапать и не помять поверхность.

(3) Масло для предотвращения ржавчины.

2. Подготовка перед использованием

(1) Тщательно очистите верхнюю втулку штампа перед использованием.

(2) Проверьте поверхность на наличие царапин и вмятин. Если есть, удалите его масляным камнем.

(3) Масло внутри и снаружи.

3. Меры предосторожности при установке пуансона на верхнюю втулку штампа

(1) Очистите пуансон и смажьте его длинную ручку.

(2) Без усилия вставьте пуансон в нижнюю часть верхней втулки матрицы на большой станционной матрице.

Нельзя использовать нейлоновый молоток.

Во время установки пуансон нельзя зафиксировать, затянув болты на верхней втулке штампа. Болты можно затягивать только после правильной установки пуансона.

4. Установите узел верхней пресс-формы в револьверную головку

Если вы хотите продлить срок службы штампа, зазор между внешним диаметром верхней втулки штампа и револьверным отверстием должен быть как можно меньше.

Поэтому внимательно выполняйте следующие процедуры.

(1) Очистите и смажьте шпоночный паз и внутренний диаметр револьверного отверстия.

(2) Отрегулируйте шпоночный паз верхней направляющей втулки матрицы так, чтобы он совпадал со шпонкой отверстия в револьверной головке.

(3) Вставьте верхнюю втулку пресс-формы прямо в отверстие башни и будьте осторожны, чтобы не наклониться.

Верхняя направляющая втулка матрицы должна скользить в отверстие револьверной головки под собственным весом.

(4) Если верхняя втулка штампа наклонена в одну сторону, ее можно аккуратно выбить с помощью инструментов из мягкого материала, таких как нейлоновый молоток.

Повторяйте постукивание до тех пор, пока верхняя направляющая втулка штампа не встанет в правильное положение под действием собственного веса.

Примечание:не прикладывайте усилие к внешнему диаметру направляющей втулки верхнего штампа, а только к верхней части пуансона.

Не стучите по верхней части верхней втулки матрицы, чтобы не повредить револьверное отверстие и не сократить срок службы отдельных станций.

6. Уход за плесенью

Если пуансон застрял в материале и не может быть вынут, проверьте по следующим пунктам.

1. Переточка пуансона и нижнего штампа.

Матрица с острым краем может обрабатывать красивые участки резки. Если кромка тупая, требуется дополнительное усилие пробивки. Более того, секция заготовки шероховатая, что приводит к большому сопротивлению, из-за чего пуансон задевает материал.

2. Зазор штампа.

Если зазор матрицы выбран неправильно по отношению к толщине листа, пуансону требуется большое усилие извлечения из формы, когда он отделяется от материала.

Если по этой причине пуансон застревает в материале, замените нижнюю матрицу с разумным зазором.

3. Статус обработанных материалов.

Когда материал грязный или имеет грязь, грязь прилипает к матрице, так что пуансон кусается материалом и не может быть обработан.

4. Деформированный материал.

После пробивки отверстия деформированный материал будет зажимать пуансон и заставлять пуансон кусаться.

Материалы с короблением должны быть выровнены перед обработкой.

5. Чрезмерное использование пружин.

Вызывает весеннюю усталость. Всегда проверяйте работоспособность пружины.

7. Смазка

Количество масла и количество закачек масла зависят от условий обработки материалов.

Для материалов без ржавчины и окалины, таких как листы из холоднокатаной стали и листы из коррозионностойкой стали, масло должно быть впрыснуто в пресс-форму.

Точками впрыска масла являются направляющая втулка, отверстие для впрыска масла, контактная поверхность между корпусом ножа и направляющей втулкой, нижняя часть пресс-формы и т. д. В качестве масла используйте легкое моторное масло.

Для материалов с ржавчиной и окалиной порошок ржавчины будет всасываться между пуансоном и направляющей втулкой во время обработки, что приведет к загрязнению, так что пуансон не сможет свободно скользить в направляющей втулке.

В этом случае, если вы нанесете масло, оно облегчит прилипание ржавчины.

Поэтому при промывке этого материала, наоборот, масло протирать, разлагать раз в месяц, а грязь пуансона и нижнего штампа удалять паровым (дровным) маслом, Протирать перед обратной сборкой.

Это может обеспечить хорошую смазку пресс-формы.

8. Общие проблемы и решения в процессе использования пресс-форм

Проблема 1. Пластина выходит из челюсти

| Причина | Резолютивная |

| Неполная разгрузка пресс-формы | <тд>1. Используйте пуансон с наклоном|

| 2. Нанесите смазку на пластину | |

| 3. Используется сверхпрочная матрица |

Проблема 2. Серьезный износ матрицы

| Причина | Резолютивная |

| Необоснованный зазор матрицы (слишком маленький) | Увеличить зазор матрицы |

| Несоосность верхней и нижней посадочных мест штампа | <тд>1. Регулировка станции и выравнивание верхних и нижних штампов2. Регулировка уровня башни|

| Изношенные направляющие и револьверные вставки не были своевременно заменены | Заменить |

| Перегрев пуансона | <тд>1. Добавьте смазку на лист2. Обеспечьте смазку между пуансоном и нижней матрицей3. В одной и той же программе используется несколько комплектов пресс-форм с одинаковыми характеристиками и размерами|

| Неправильный метод шлифования приведет к отжигу штампа, что усугубит износ | <тд>1. Мягкий абразивный шлифовальный круг2. Часто очищайте шлифовальный круг3. Небольшой укус4. Достаточно охлаждающей жидкости|

| Шаговая штамповка | <тд>1. Увеличьте расстояние шага 2. Принят шаг моста

Проблема 3. Лента перфоратора и сцепление с пуансоном

| Причина | Резолютивная |

| Необоснованный зазор матрицы (слишком маленький) | Увеличить зазор матрицы |

| Пассивация края пуансона | Своевременная шлифовка |

| Плохая смазка | Улучшить условия смазки |

Проблема 4. Отскок отходов

| Причина | Резолютивная |

| Проблема с нижним модулем | Используйте пуленепробиваемый материал, чтобы опустить пресс-форму |

| Для отверстий малого диаметра зазор уменьшается на 10% | |

| Диаметр более 50,00 мм, зазор увеличен | |

| Царапины добавляются на край матрицы | |

| Удар | Увеличить глубину штампа |

| Установите выпускной полиуретановый эжектор | |

| Используйте косую режущую кромку |

Проблема 5:затрудненная выгрузка

| Причина | Резолютивная |

| Необоснованный зазор матрицы (слишком маленький) | Увеличить зазор матрицы |

| Износ пуансона | Своевременная шлифовка |

| Весенняя усталость | Заменить пружину |

| Склеивание пуансона | Удалить прилипание |

Вопрос 6. Топот

| Причина | Резолютивная |

| Сложность выгрузки | Увеличение нижнего зазора матрицы и хорошая смазка |

| Увеличить силу выброса | |

| Разгрузочная пластина с мягкой поверхностью | |

| Есть проблема с поддержкой листа на верстаке и в турели | Сферический опорный штамп |

| Уменьшить рабочий размер | |

| Увеличить рабочую толщину | |

| Толщина листа | Использовать косую кромку |

9. Меры предосторожности при использовании специальных формовочных инструментов

1. Ход ползуна разных моделей машин разный, поэтому обратите внимание на регулировку высоты закрытия формующей матрицы.

2. Необходимо следить за тем, чтобы лепнина была достаточной, поэтому ее необходимо тщательно отрегулировать. Лучше не превышать 0,15 мм каждый раз.

Если регулировка слишком велика, можно легко повредить машину и пресс-форму.

3. Для формовки с растяжением выберите легкий пружинный узел, чтобы предотвратить разрыв листового металла или затрудненную разгрузку из-за неравномерной деформации.

4. Установите шаровую опорную форму вокруг формовочной формы, чтобы лист не наклонялся.

5. Место формовки должно быть как можно дальше от зажима.

6. Формование лучше всего осуществляется в конце программы обработки.

7. Убедитесь, что пластина хорошо смазана.

8. При заказе обращайте внимание на производительность специального формообразующего инструмента. Если расстояние между двумя формами близко, обязательно свяжитесь с продавцом нашей компании.

9. Поскольку формовочному инструменту требуется длительное время для разгрузки, во время формообразования необходимо использовать низкую скорость, и лучше всего иметь задержку.

10. Меры предосторожности при использовании прямоугольного резака

1. Расстояние шага должно быть как можно больше, оно должно составлять более 80% от всей длины инструмента.

2. Лучше всего реализовать переход через программирование.

3. Рекомендуется использовать штамп со скошенной кромкой.

12. Как пробивать, не превышая номинальное усилие станка?

В процессе производства необходимо пробить круглые отверстия диаметром более 114,3 мм.

Такое большое отверстие превысит верхний предел номинального усилия машины, особенно для материалов с высокой прочностью на сдвиг.

Эту проблему можно решить, пробивая большие отверстия несколькими способами.

Резка по окружности большого круга плашкой небольшого размера может снизить усилие пробивки в два раза и более. Большинство кубиков, которые у вас уже есть, могут это сделать.

11. Простой метод пробивки больших круглых отверстий

Форму этой выпуклой линзы можно сделать с нужным радиусом.

Если диаметр отверстия превышает номинальное усилие пуансона, рекомендуется схема (А).

Используйте этот кубик, чтобы выбить периферию круга.

Если диаметр отверстия может быть пробит в пределах номинального диапазона усилия пуансона, радиальная матрица и матрица с выпуклой линзой могут пробить необходимое отверстие четыре раза без вращения матрицы (B).

12. Наконец, он формируется вниз

При выборе формовочного штампа следует избегать операции формования вниз, поскольку она будет занимать слишком много места по вертикали и приведет к дополнительным процессам выравнивания или гибки листа.

Формовка вниз также может упасть в нижнюю матрицу, а затем быть вытянутой из револьверной головки.

Однако, если формование вниз является единственным вариантом процесса, его следует рассматривать как последний этап обработки листового металла.

13. Предотвращение искажения материала

Если вам нужно пробить большое количество отверстий в пластине и пластина не может держаться ровно, причиной может быть накопление штамповочного напряжения.

При пробивке отверстия материал вокруг отверстия растягивается вниз, увеличивая растягивающее напряжение на верхней поверхности пластины.

Движение вниз также приводит к увеличению сжимающего напряжения на нижней поверхности пластины.

При пробивке небольшого количества отверстий результат не очевиден, но с увеличением количества пробивочных отверстий растягивающее напряжение и сжимающее напряжение также увеличиваются экспоненциально, пока пластина не деформируется.

Один из способов устранить эту деформацию:

Пробейте каждое второе отверстие, а затем вернитесь, чтобы пробить оставшиеся отверстия.

Хотя при этом возникает такое же напряжение на пластине, но разрушается накопление растягивающих/сжимающих напряжений, вызванных штамповкой один за другим в одном и том же направлении.

Таким образом, первая группа отверстий разделяет эффект деформации второй группы отверстий.

14. Если отбортовка из нержавеющей стали деформирована

Перед отбортовкой нанесите на материал высококачественную формовочную смазку, которая поможет лучше отделить материал от матрицы и плавно перемещаться по нижней поверхности матрицы во время формовки.

Это дает материалу больше шансов распределить напряжение, возникающее при его изгибе и растяжении, чтобы предотвратить деформацию края формирующего отбортовочного отверстия и износ на дне отбортовочного отверстия.

15. Предложения по преодолению трудностей с выгрузкой

1. Используйте пробойник с мелкими частицами резины.

2. Увеличьте нижний зазор матрицы.

3. Проверьте усталость пружины.

4. Используйте прочную матрицу.

5. Надлежащее использование штампа со скошенной кромкой.

6. Смажьте пластину.

7. Полиуретановая разгрузочная головка должна быть установлена для большой матрицы станции.

16. Основные причины возврата отходов

1. Острота режущей кромки. Чем больше скругление режущей кромки, тем легче вызвать отскок отходов.

2. Входной модуль штампа. При штамповке штампа на каждой станции предъявляются определенные требования к входному модулю. Входной модуль мал, что может привести к отскоку отходов.

3. Является ли зазор матрицы разумным. Необоснованный зазор матрицы легко может вызвать отскок отходов.

4. Есть ли масляное пятно на поверхности обрабатываемой пластины.

Однако вам придется проводить плановое и регулярное техническое обслуживание, чтобы охлаждающие жидкости и системы подачи соответствовали ожиданиям.

Это гостевой пост Автор Шейн От команды MachineMfg

Шейн работает в машиностроительной отрасли более 5 лет. Он любит писать и фокусируется на обмене технической информацией, рекомендациями, подробными решениями и мыслями, связанными с металлами и металлообработкой. Благодаря его статьям пользователи всегда могут легко решить связанные проблемы и найти то, что им нужно.

Промышленные технологии

- 5 забавных фактов о литье под давлением

- Улучшение процесса:ключ к долгосрочному приросту рабочей силы

- Прецизионная штамповка металла:знайте об этом все

- Контроль и влияние температуры в процессе литья под давлением

- В чем разница между ковкой, штамповкой и литьем?

- Прогрессивная штамповка и штамповка трансферной штамповки

- Тиристор и транзистор:ключевые моменты, позволяющие отличить их друг от друга

- Что такое прогрессивная штамповка?

- Важность зазора штампа при штамповке

- Узнайте о процессе доработки и ремонта BGA