Производство полупроводниковых частиц галогенида метиламмония и перовскита методом распыления

Аннотация

В этой статье, посвященной «наноидеям», предлагаются, обсуждаются и тестируются три концепции получения перовскитных частиц галогенида свинца метиламмония. Первая идея основана на мокром химическом приготовлении частиц перовскита путем добавления раствора предшественника перовскита к антирастворителю для облегчения осаждения частиц перовскита в растворе. Вторая идея основана на измельчении смеси предшественников перовскита в сухой форме, чтобы обеспечить преобразование предшественников в частицы перовскита. Третья идея основана на распылении раствора перовскита с помощью распылительной насадки, введении распыляемых капель в реактор с горячей стенкой, чтобы приготовить частицы перовскита, с использованием подхода распыления капель к частицам (распылительный пиролиз). Предварительные результаты показывают, что технология распыления является наиболее успешным методом приготовления чистых от примесей частиц перовскита и пасты перовскита для нанесения тонких пленок перовскита. В качестве подтверждения концепции был успешно изготовлен перовскитовый солнечный элемент с пастой, приготовленной из распыленного порошка перовскита.

Фон

Различные формы металлоорганических перовскитов, в которых используются различные катионы, такие как метиламмоний (MA), формамидиний (FA), цезий (Cs) или их комбинация, являются очень привлекательными фотоэлектрическими материалами и в настоящее время широко исследуются для разработки обычных тонкопленочных материалов. солнечные элементы на основе перовскита, например [1,2,3,4], а также гибкие и малые по мощности [5] и тандемные солнечные элементы на основе перовскита [6]. Катионы MA и FA являются органическими, менее стабильными и более дешевыми, чем Cs, который является редким металлом. В то время как большая часть исследований перовскитов сосредоточена на тонкопленочных солнечных элементах, такие молекулярные полупроводники могут сыграть роль и в других аналогичных областях, таких как полевые транзисторы [7], перовскитовые светодиоды [8] и высокопроизводительные светодиоды. датчики радиоактивного излучения [9].

В большинстве устройств на основе перовскита перовскиты осаждаются непосредственно в виде тонких пленок. Однако в нескольких недавних работах сообщалось о производстве перовскитных полупроводников в виде нанокристаллов или частиц. Нанокристаллы перовскита демонстрируют высокие квантовые выходы фотолюминесценции и эффекты квантового ограничения, аналогичные обычным квантовым точкам, когда их размеры уменьшаются до размеров, сравнимых с их соответствующими экситонными радиусами Бора, что открывает новые возможности для разработки новых устройств [10,11,12 ]. Большинство таких исследований сосредоточено на полностью неорганических перовскитах на основе Cs из-за их более высокой стабильности, например [13,14,15,16,17,18,19,20,21,22,23,24,25, 26,27,28,29,30], затем следуют перовскиты на основе органо-неорганических МА, например [31,32,33,34,35,36,37,38,39,40,41], и очень немногие по перовскитам на основе ЖК, например [42]. Большинство упомянутых выше работ посвящено свойствам нанокристаллов перовскита. В некоторых работах были изготовлены перовскитовые устройства, такие как перовскитовые светодиоды, которые включают нанокристаллы в виде тонких пленок, например [21, 27, 29]. В нескольких работах предлагались рецептуры для приготовления перовскитных чернил, таких как чернила, содержащие нанокристаллы галогенида свинца, смешанные с предшественниками МА [41], для нанесения тонких пленок для солнечных батарей.

Нанокристаллы перовскита с относительно небольшими размерами и контролируемой морфологией, как сообщается в упомянутых выше работах, обычно выращиваются в растворе (мокрая химия) [11]. Schmidt et al. [31] приготовили коллоидный MAPbBr 3 нанокристаллы размером 6 нм путем смешивания прекурсоров перовскита с органическими растворителями. Они также приготовили однородные тонкие пленки из этих наночастиц методом центрифугирования. Hassan et al. [36] использовали двухэтапный метод растворения для приготовления смешанных перовскитных наноточек на основе МА, где сначала в растворе образуются затравочные частицы галогенида свинца, а затем для завершения процесса добавляется раствор МА. Полностью неорганические наночастицы перовскита на основе Cs были получены с использованием аналогичных методов влажной химии, таких как введение предшественников Cs в раствор предшественника галогенида свинца, содержащий горячие растворители с высокой температурой кипения [30]. Большинство вышеупомянутых работ посвящено изготовлению нанокристаллов перовскита, которые демонстрируют эффект квантового ограничения. Однако для большинства тонкопленочных устройств, таких как солнечные элементы, эффект квантового ограничения несущественен, и желательно получение поликристаллических микро- и наноперовскитных частиц и тонких пленок с помощью простых методов.

Презентация гипотезы

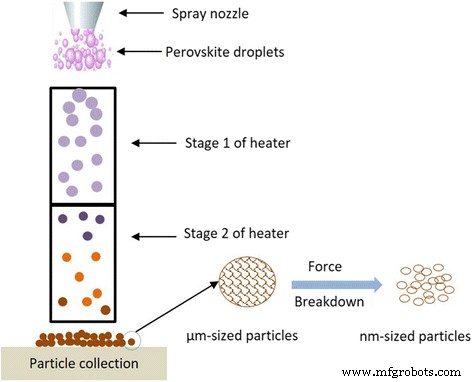

В этой работе мы сообщаем об идее и успешном приготовлении MAPbI 3 частицы перовскита впервые с помощью недорогой и простой технологии распыления. В этом предложенном методе, следуя хорошо известному процессу образования частиц фармацевтических препаратов и керамики путем распылительной сушки и распылительного пиролиза, например [43,44,45,46], распылительное сопло распыляет раствор перовскита, где капли в виде тумана вводятся в одно- или многоступенчатый реактор с горячей стенкой (трубчатый). Когда капли движутся по реактору, растворитель испаряется, происходит химическое превращение, в результате которого капли прекурсора превращаются в частицы перовскита. Следовательно, в результате наличия химической реакции процесс можно назвать пиролизом распылением. Полученные частицы перовскита собираются на выходе из реактора. Метод способен производить мелкие частицы в нанометровом диапазоне, то есть нанокристаллы, если раствор распыляется с использованием специальных методов распыления, таких как форсунки для электрораспыления или растворы с низкой концентрацией [46]. Кроме того, хрупкие предварительно приготовленные частицы перовскита могут разрушаться с образованием наноразмерных частиц перовскита, которые будут рассмотрены позже в этой статье.

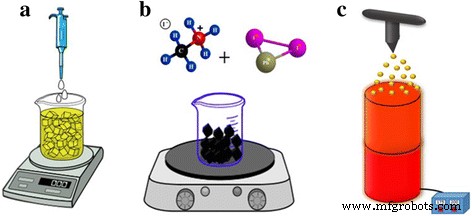

Помимо способа распыления, были предложены и испытаны два других метода получения частиц перовскита, а именно влажная химия и измельчение. В методе влажной химии раствор предшественника перовскита добавляют по каплям к антирастворителю перовскитных растворителей, например толуолу, при перемешивании. Метод приводит к осаждению частиц перовскита в антирастворителе. В способе измельчения прекурсоры перовскита, такие как сухой MAI и PbI 2 порошки смешиваются и измельчаются, например, в магнитной мешалке с подогревом, в течение нескольких часов, чтобы вступить в реакцию друг с другом под действием механических сил. На рисунке 1 представлена схема трех предложенных методов, использованных в данной работе для получения частиц перовскита.

В работе использованы три метода получения порошков перовскита: а метод мокрой химии антирастворителей, b метод сухого помола (на магнитной мешалке) и c капельный пиролиз распылением частиц

Проверка гипотез

Чтобы проверить достоверность предложенных идей, мы провели предварительные эксперименты по приготовлению порошков перовскита, а также тонких пленок и солнечных элементов с полученными порошками. Прекурсоры перовскита были закуплены у Xi’an Reagents Co., Китай, а другие химические вещества были закуплены у Sigma-Aldrich. Жидкий раствор перовскита, используемый в методах антирастворителя и распыления, был приготовлен растворением 158 мг MAI и 420 мг PbI 2 порошки в 1 мл диметилсульфоксида (ДМСО).

- (i)

Метод антирастворителя

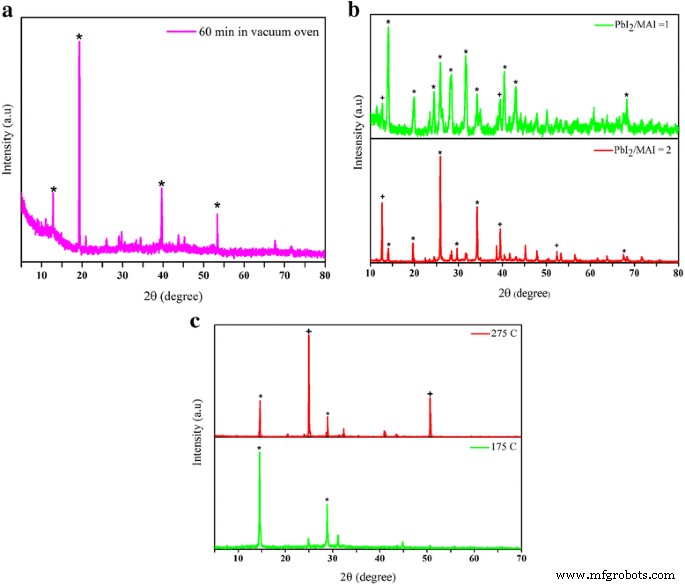

В методе с использованием антирастворителя раствор перовскита добавляли к толуолу по каплям при перемешивании. Через 2 минуты желтый порошок перовскита выпадал в осадок на дне и боковых стенках химического стакана, а после 20 минут перемешивания в толуоле также обнаруживался порошок коллоидного перовскита. Этот продукт (через 20 мин) отжигали в печи при 150 ° C в течение 60 мин. На рисунке 2а показана дифракция рентгеновских лучей (XRD; модель D5005, Bruker, Германия) порошка перовскита, полученного методом антирастворителя, где очевидно, что предшественники преобразовались в перовскит, хотя некоторые слабые пики, связанные с присутствуют примеси.

- (ii)

Метод фрезерования

Для проверки идеи смешивания и измельчения сухих предшественников перовскита для получения порошка перовскита требуется хорошо спроектированный фрезерный станок, обеспечивающий достаточное усилие. Здесь, чтобы проверить идею, была использована простая магнитная мешалка с нагревательной пластиной. MAI и PbI 2 порошки были смешаны с массовым соотношением PbI 2 / MAI 1 и 2. Горячая пластина поддерживалась при 200 ° C, и сухие порошки смешивались и измельчались в контейнере под действием силы стержня магнитной мешалки. В мокрой химии получения раствора предшественника перовскита массовое соотношение PbI 2 / MAI составляет около 3 (как упоминалось выше для приготовления раствора перовскита), тогда как в методе измельчения мы обнаружили, что более низкие массовые отношения (меньше PbI 2 чем стехиометрический) более эффективен, так как улучшается реакция порошков предшественников и превращение в перовскит. На рис. 2b показаны дифрактограммы полученного порошка перовскита для PbI 2 / МАИ соотношения масс 1,0 и 2,0. В общем, массовое отношение 1,0 является более успешным для получения порошков перовскита; однако следы примесей присутствуют. Это может быть связано с недостаточными силами взаимодействия между двумя прекурсорами, в результате чего следы исходных прекурсоров смешиваются с порошком перовскита. Таким образом, метод измельчения не позволил получить структуру чистого перовскита. Использование хорошо спроектированного фрезерного станка и тщательный контроль параметров процесса, таких как время и температура измельчения, а также добавление небольшого количества подходящих растворителей для облегчения процесса могут улучшить чистоту и кристаллическую структуру порошков.>

- (iii)

Метод распыления

В способе распыления раствор перовскита распыляли с помощью распылительной форсунки с подачей воздуха с диаметром сопла 0,2 мм, где давление воздуха было установлено на 2,0 фунта на квадратный дюйм. Капли распыляемой жидкости вводили в два вертикально установленных друг на друга трубчатых нагревателя из нержавеющей стали диаметром 10 см, длиной 30 см с максимальной мощностью 800 Вт каждый (Yancheng Huabang Electric Equipment Co., Ltd). Первый нагреватель поддерживали при 275 ° C, чтобы быстро испарить растворитель, а второй или нижний нагреватель поддерживали либо при 275 ° C, либо при более низкой температуре 175 ° C, причем последний использовался, чтобы избежать разложения порошки перовскита, которые уже сформировались. Как показано на рис. 2c, порошок, полученный при поддержании температуры обоих нагревателей на уровне 275 ° C, содержит пики высокой интенсивности PbI 2 , тогда как когда температура второго нагревателя снижается до 175 ° C, примеси почти исчезают, а кристалличность перовскита увеличивается. Таким образом, результаты XRD порошков, полученных с использованием трех вышеупомянутых методов (рис. 2), подтверждают достоинства метода распыления для получения чистых и кристаллических порошков перовскита.

Рентгенограмма порошка перовскита, полученного а метод антирастворителя, b метод фрезерования на двух PbI 2 / MAI массовые отношения и c методом распыления, когда температура второго нагревателя (вторая стадия нагрева) поддерживается на уровне двух разных температур 175 и 275 ° C, в то время как температура первого нагревателя (первая стадия нагрева) поддерживается на уровне 275 ° C в обоих случаях. Звездочкой обозначены пики перовскита

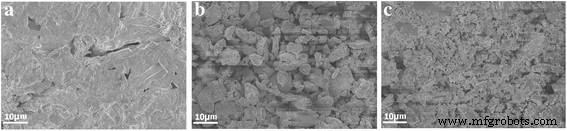

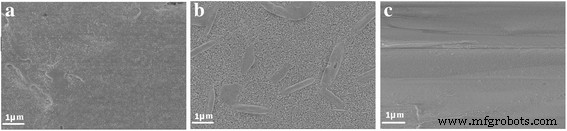

На рис. 3 показаны изображения порошков, полученных с помощью трех вышеупомянутых методов, полученные с помощью сканирующего электронного микроскопа (SEM; Hitachi, Model S-3400N). Наблюдается, что собранные порошки в некоторой степени агломерированы, что могло произойти во время подготовки или анализа. Тем не менее изображения порошков, полученных путем измельчения и распыления, показывают форму и размер отдельных частиц. Частицы имеют размер несколько микрон, несферическую и неправильную форму. В методе распыления можно ожидать увидеть сферические частицы, поскольку каждая капля перовскита обычно высыхает, образуя частицу перовскита. Несферическая форма может быть связана с сильными ионными силами внутри капель перовскита и / или преимущественным ростом структуры перовскита вдоль определенной оси [47], что могло вызвать искажение высыхающих частиц. Другими словами, хотя поверхностное натяжение на поверхности капли имеет тенденцию сохранять сферическую форму, развитые ионные силы в частице во время осаждения могут перевешивать силу поверхностного натяжения. Это явление встречается при сушке капель других ионных растворов, таких как NaCl, например, [48]. Кроме того, частичное разрушение исходных частиц перовскита может быть причиной малых размеров и неправильной формы частиц перовскита.

СЭМ-изображения порошков, произведенных а антирастворитель, b фрезерование и c методы распыления

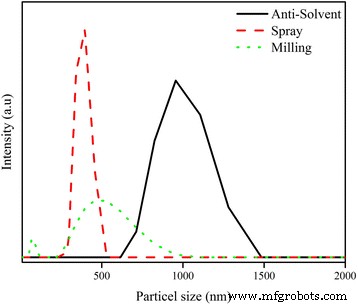

Для дальнейшего изучения размера частиц мы диспергировали вышеупомянутые порошки в толуоле и измерили размер частиц с помощью дозатора частиц Zeta (Malvern, nano-zs90). На рис. 4 показано гранулометрическое распределение порошков, полученных тремя вышеупомянутыми способами. Диспергирование порошков в толуоле приводит к дезинтеграции и разрушению частиц, так что отдельные частицы имеют размер около или ниже 1 мкм. Это указывает на то, что полученные частицы имеют слабую и хрупкую структуру и легко распадаются на более мелкие наноразмерные частицы. Такое явление наблюдалось другими и в других системах частиц [49, 50]. Результаты также показывают узкое распределение по размерам частиц, полученных методом распыления. На основе SEM и измерений размера частиц метод распыления для получения частиц перовскита схематично показан на рис. 5. В процессе измельчения также образуются мелкие частицы, но с более широким распределением по размерам. Порошок, полученный методом антирастворителя, имеет наибольший размер частиц. Таким образом, метод распыления дает мелкие и монодисперсные частицы по сравнению с двумя другими методами, что делает его подходящим методом для приготовления перовскитовой пасты для осаждения тонких пленок. Рентгенограммы уже показали, что наиболее чистый и кристаллический порошок перовскита также получают методом распыления.

Гранулометрический состав частиц перовскита, полученных тремя разными способами

Схема предлагаемого метода приготовления частиц перовскита микрометрового и нанометрового размера в предлагаемом двухступенчатом нагревателе. Первая стадия предназначена для быстрого испарения растворителя (~ 275 ° C), тогда как вторая стадия (~ 175 ° C) предназначена для полной сушки и отжига на месте

Вывод гипотезы

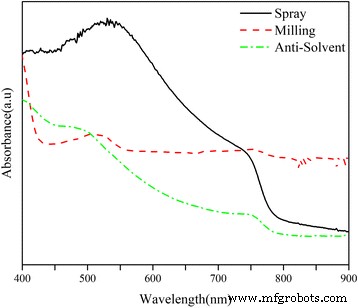

Далее мы исследовали возможность использования полученных порошков для получения перовскитных пленок. В качестве исходной подложки использовали стеклянные подложки с покрытием из оксида индия и олова, легированного фтором, промытые детергентом, водой и изопропанолом и обработанные УФ-излучением. Затем слои компактного TiO 2 (c-TiO 2 ) и м-TiO 2 были нанесены на стекло, покрытое FTO, последовательно. Для c-TiO 2 слоя 2,54 мл изопропоксида титана разбавляли в 16,9 мл этанола и 350 мкл HCl (2 М) разбавляли в 16,9 мл этанола. Раствор HCl по каплям добавляли к раствору изопропоксида титана в условиях перемешивания, и полученный раствор центрифугировали на стекле, покрытом FTO, при 2000 об / мин в течение 60 с и отжигали при 500 ° C в течение 30 минут. Для изготовления m-TiO 2 слой, паста из диоксида титана, разбавленная этанолом (массовое соотношение 2:7), была центрифугирована на c-TiO 2 слой при 5000 об / мин в течение 30 с и отжиг при 500 ° C в течение 30 мин. Затем готовили перовскитную пасту, добавляя 10 мкл этанола к 20 мг полученных порошков. Паста была нанесена на m-TiO 2 слой при комнатной температуре со скоростью 3 мм / с с помощью лопаточного устройства для нанесения покрытий. СЭМ-изображения перовскитных пленок показаны на рис. 6, где видно, что только пленка, нанесенная пастой, приготовленной из распыляемого порошка, является однородной и полностью покрытой. Частично это связано с малым размером частиц и узким распределением по размерам, связанным с вышеупомянутыми частицами, как показано на рис. 4. Поглощение в УФ-видимой области (Lambda 20, Perkin Elmer Inc., США) вышеупомянутых тонких пленок перовскита является показано на рис. 7, где подтверждается, что перовскитная пленка, полученная из порошка перовскита, полученного распылением, показывает стандартный профиль поглощения с внезапным падением поглощения около длины волны 750 нм, что является характеристикой перовскитов [ 51].

СЭМ-изображения пленок, покрытых лезвиями из пасты порошков, приготовленных а антирастворитель, b фрезерование и c методы распыления

Поглощение в УФ и видимой областях перовскитных пленок, приготовленных из пасты полученных порошков

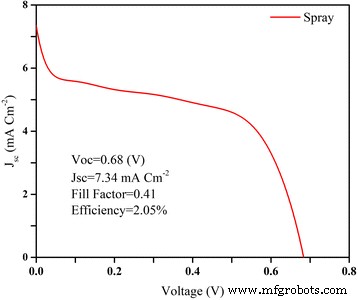

Для дальнейшего тестирования предложенной идеи был изготовлен базовый перовскитовый солнечный элемент, включающий MAPbI 3 перовскитовая пленка, приготовленная из частиц, полученных распылением. С этой целью спиро-OMeTAD был нанесен на перовскитную пленку в соответствии с процедурой, описанной в другом месте [51], а затем 100 нм золота было термически испарено для завершения устройства. Кривая СП и фотоэлектрические параметры изготовленного устройства показаны на рис. 8. Эффективность преобразования энергии (2,05%) низкая из-за низкого напряжения холостого хода ( В oc ), плотность тока короткого замыкания ( Дж sc ) и коэффициент заполнения (FF). Это может быть главным образом связано с недостаточным связыванием между частицами перовскита в пленке, которое предположительно привело к избыточной рекомбинации заряда из-за неадекватной передачи заряда от перовскита к соседним слоям (TiO 2 и спиро-ОМЕТАД). Тем не менее, успешное изготовление перовскитного солнечного элемента показывает достоинства предложенного метода, то есть изготовления частиц перовскита путем нанесения покрытия распылением. В этой работе для приготовления пасты и связывания частиц использовался этанол. Использование более подходящих добавок, которые не растворяют перовскиты и в то же время играют роль эффективного клея, улучшило бы качество пленок и производительность устройства.

Кривая СП и фотоэлектрические параметры солнечного элемента, включающего перовскитную пленку, полученную из порошка перовскита, полученного распылением

Выводы

В этой работе мы представили три идеи по приготовлению перовскитных частиц и перовскитных паст для получения тонких пленок. Было продемонстрировано, что порошок, полученный распылением раствора перовскита, является кристаллическим и не содержит примесей, а также имеет небольшой размер частиц и гранулометрический состав. Перовскитные пасты и тонкие пленки были приготовлены с использованием вышеупомянутых перовскитных порошков, при этом перовскитная пленка, полученная методом напыления, имела стандартную морфологию и светопоглощение. Мезопористый перовскитный солнечный элемент был изготовлен с использованием перовскитной пленки, полученной путем распыления частиц, при этом была измерена эффективность 2,05%.

Наноматериалы

- Аэрозольная краска

- Свинцовый кристалл

- Песок

- Ведущий

- Что такое LTE-M?

- Развитие полупроводниковых технологий, по одному нанометру за раз

- Метод изготовления искусственных молекул получил приз за лучший плакат

- Ускорение раннего обнаружения заболеваний с помощью нанобиотехнологий

- Ключ к инновациям в материалах до 7 нм и выше

- Использование фосфида галлия для информационных технологий будущего