Аэрозольная краска

<час />

Фон

Краска-спрей - это аэрозольный продукт, предназначенный для распыления в виде мелкого тумана. По сравнению с обычными методами окраски кистью, окраска распылением выполняется быстрее и обеспечивает более равномерное нанесение. В то время как промышленная окраска распылением основана на использовании специальных воздушных компрессоров, которые разбивают частицы краски в мелкий туман, промышленные краски для распыления представляют собой автономные аэрозольные баллончики, в которых для распыления краски используются сжиженные газы.

История

Искусство и наука живописи насчитывают более 30 000 лет. Первобытные люди рисовали грубые изображения своей жизни на стенах пещер, которые можно увидеть и сегодня. На протяжении веков, по мере развития усовершенствованных методов и материалов, живопись развивалась как способ выражения искусства, так и как функциональный инструмент. В 1700 году Томас Чайлд построил первую в Америке фабрику по производству красок в Бостоне. Первые готовые к использованию краски для потребителя были разработаны более 150 лет спустя Д. Р. Авериллом в Огайо.

Хотя эти краски были коммерчески востребованы потребителями, их также было очень дорого перевозить по стране из-за своего веса. По мере того, как методы массового производства становились все более доступными, производители узнали, как производить краску более эффективно. По всей стране начали появляться небольшие фабрики. Эта система небольших децентрализованных производственных предприятий позволяла производителям продавать краски по всей стране. Эта система существовала в отрасли до середины двадцатого века.

В 1940-х годах лакокрасочная промышленность сделала еще один шаг вперед, изобретя аэрозольный баллончик. Первоначально разработанные военными как средство для распределения инсектицидов, аэрозольные системы были быстро адаптированы для других категорий продуктов, включая аэрозольную краску. В 1948 году Chase Company в Чикаго стала одним из трех предприятий, получивших лицензию Министерства сельского хозяйства США на производство аэрозольных репеллентов от комаров. Используя аналогичную технологию и оборудование, через несколько лет они стали первыми коммерческими производителями аэрозольной краски.

С момента своего зарождения в 1950-х годах промышленность аэрозольных красок добилась значительных успехов, но также столкнулась со многими проблемами. В конце 1970-х годов законодатели запретили краскам использовать хлорфторуглеродные пропелленты (ХФУ) из-за той роли, которую эти растворители должны играть в истощении атмосферного озона. В конце 1990-х годов Калифорнийский совет по воздушным ресурсам (CARB) начал вводить ограничения на количество летучих органических соединений (ЛОС), которые можно использовать в аэрозольной краске. Было доказано, что ЛОС способствуют загрязнению воздуха. Эти нормативные требования резко повлияли на качество составов аэрозольных красок. Несмотря на эти проблемы, аэрозольные краски продолжают оставаться популярным потребительским товаром. В 1997 году только в Соединенных Штатах было произведено почти 25 миллионов галлонов (94 миллиона л) аэрозольной краски.

Сырье

Пигменты

Пигменты используются в аэрозольной краске для придания цвета и непрозрачности. В аэрозольной краске используются четыре основных типа пигментов. Белые пигменты, такие как диоксид титана, используются для рассеивания света и делают окрашенную поверхность более непрозрачной. Цветные пигменты, как следует из названия, придают цвет смеси красок. К ним относятся различные синтетические химические вещества. В качестве наполнителей используются инертные пигменты, которые изменяют характеристики пленки краски. Наконец, функциональные пигменты обеспечивают дополнительные рабочие характеристики, такие как защита от ультрафиолетовых лучей.

Пигменты следует выбирать осторожно, поскольку они также могут влиять на определенные характеристики состава, такие как вязкость. Если пигменты не распределены должным образом, они могут агломерироваться, то есть они могут объединиться и образовать более крупные сгустки, которые осядут на дно контейнера. Когда это происходит, пигменты не могут быть разделены на достаточно мелкие частицы, чтобы их можно было распылить через клапан.

Растворители

Растворители - это жидкости, содержащие остальные компоненты краски. Хотя вода является хорошим растворителем для многих материалов, она медленно сохнет и вызывает коррозию металлических банок. Поэтому используются неводные быстросохнущие растворители. Выбор растворителя также может повлиять на стабильность дисперсии пигмента. Некоторые растворители могут абсорбироваться на внешнем слое частицы и вызывать ее набухание - это взаимодействие помогает стабилизировать дисперсию. С другой стороны, другие типы растворителей могут отрицательно влиять на дисперсию пигмента. Если растворители полностью покрывают поверхность частицы, они могут предотвратить взаимодействие других ингредиентов и фактически дестабилизировать формулу

Горючее

Пропелленты - это газы, которые вытесняют краску из банки за счет быстрого расширения при открытии клапана. Хлорфторуглеродные газы (ХФУ) первоначально использовались в качестве пропеллентов, но их запретили в 1978 году, поскольку было обнаружено, что они разрушают озоновый слой. Другие газы, такие как бутан и пропан, использовались в качестве замены CFC. Эти углеводороды классифицируются в зависимости от давления, которое они создают в баллоне. Бутан 40, например, представляет собой смесь бутана и пропана и имеет давление пара 40 фунтов на квадратный дюйм (2,8 кгс / см 2 ) на квадратный дюйм. Углеводородное топливо использовалось в качестве основного топлива до 1980-х годов, когда Калифорнийский совет по воздушным ресурсам определил, что эти химические вещества способствуют образованию смога. Они приняли правила, которые ограничивали количество, которое можно было использовать в аэрозольной краске. Для решения этих проблем был разработан новый класс пропеллентов, известный как гидрофторуглероды (ГФУ) для использования в аэрозолях. К ним относятся 1,1, -дифторэтан (пропеллент 152A) и 1, 1, 1, 2, -тетрафторметан (пропеллент 134A).

Другие ингредиенты

Другие ингредиенты включены в формулу для стабилизации дисперсии пигмента, для контроля pH и вязкости, а также для предотвращения коррозии в банке.

Упаковка

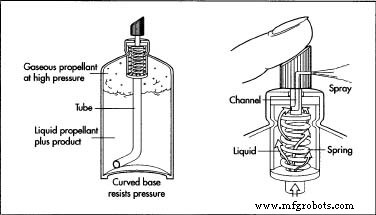

Краски-спреи расфасовываются в стальные луженые или алюминиевые банки. Банка закрывается клапаном, который контролирует дозирование краски. В верхней части клапана расположена кнопка, которая регулирует форму струи; он прикреплен к корпусу клапана, который действует как камера смешивания жидкого концентрата краски и пропеллента. Внизу клапана прикреплена пластиковая трубка, по которой краска поднимается вверх со дна баллончика.

Производственный

процесс

Дозирование концентрата

- 1 Первым шагом в производстве аэрозольной краски для распыления является приготовление жидкого концентрата в больших металлических или стеклянных резервуарах. Этот процесс включает смешивание жидких ингредиентов, таких как растворители, ингибиторы коррозии, а также средства контроля pH и вязкости, с помощью больших мешалок лопастного типа, приводимых в движение электродвигателями.

Диспергирование пигментов

- 2 Важнейшим этапом производственного процесса является обеспечение надлежащего диспергирования твердых частиц пигмента. Необходимо следить за тем, чтобы жидкость вытеснила весь воздух, окружающий частицы. Простого перемешивания с помощью лопасти пропеллера недостаточно для диспергирования пигментов, поэтому используется специальное перемешивающее оборудование, такое как шаровая мельница. Шаровая мельница представляет собой круглый контейнер, похожий на барабан, наполненный шарами из керамики или нержавеющей стали. Сухие пигменты смешиваются с некоторым количеством концентрата краски, образуя суспензию, которую заливают в этот барабан. Затем барабан помещается на пару вращающихся металлических роликов; в виде

Внутренняя часть баллончика с краской и принцип его действия. он вращается, шарики падают в барабан и разбивают частицы пигмента.

Внутренняя часть баллончика с краской и принцип его действия. он вращается, шарики падают в барабан и разбивают частицы пигмента. Другой тип смесителя, который можно использовать в этом процессе, - это валковая мельница, состоящая из двух близко расположенных вращающихся металлических цилиндров. Суспензия пигмента проходит через ролики, когда они вращаются друг относительно друга. Частицы пигмента разрушаются под действием валков до тех пор, пока через промежуток не пройдут только самые маленькие частицы - более крупные агрегированные частицы не будут разбиты на части.

- 3 После того, как пигменты будут должным образом увлажнены, суспензию можно добавить к остатку жидкого концентрата в дозирующем резервуаре. Затем эту смесь перемешивают, пока она не станет однородной. На этом этапе процесса можно взять образец концентрата краски для проверки консистенции и цвета. Если цвет не совпадает должным образом, в партию могут быть внесены добавки для корректировки цвета. Можно внести корректировки, чтобы увеличить количество пигмента для усиления цвета или добавить больше растворителя для его разбавления. Как только станет известно, что партия соответствует соответствующим спецификациям, ее можно переложить в резервуар для наполнения.

Процесс заполнения

- 4 Процесс наполнения аэрозольных баллончиков полностью автоматизирован. Пустые банки спускаются по конвейерной ленте, чтобы добраться до разливочного оборудования. Струи сжатого воздуха удаляют пыль и грязь, которые могут быть в банках, прежде чем они будут заполнены концентратом с помощью разливочных головок. Эти головки представляют собой серию форсунок, которые подключены к трубкам, по которым краска переносится из заправочного бака. Поршневой механизм контролирует, сколько жидкости впрыскивается в баллончик. После заполнения банок спускайтесь по сборочной линии к устройству подачи газа, которое впрыскивает сжиженный пропеллент в баллончик, а затем сразу же прижимает клапан к краю баллона, чтобы закрыть его.

- 5 После подачи газа банки проходят через поддон с горячей водой, чтобы их можно было наблюдать на предмет утечек. Если в банке есть отверстие или если клапан не закрыт должным образом, в водяной бане будут видны небольшие пузырьки. Неисправные банки удаляются и выбрасываются. После прохождения через поддон для воды банки сушат большим количеством сжатого воздуха. В конце сборочной линии на клапан устанавливается крышка для защиты аэрозоля от случайного срабатывания. Наконец, банки упаковывают в картонные коробки и помещают на поддоны для отправки.

Контроль качества

Качество аэрозольной краски оценивается в несколько этапов. Во время дозирования концентрат проверяется на нужный оттенок. Это можно сделать просто путем визуального сравнения образца свежей партии с утвержденным стандартом. Чтобы облегчить сравнение, можно нанести небольшое количество краски на белый фон. Кроме того, могут использоваться более сложные цветометрические или фотометрические инструментальные методы анализа. Аналитические методы испытаний, такие как испытание точки текучести Дэниэлса, используются для гарантии того, что дисперсия краски будет стабильной. В процессе заполнения аэрозоля случайные пробы отбираются с конвейера для проверки. Критические оценки включают вес заполнения, концентрацию твердых частиц и давление в банке. Скорость распыления (количество краски, нанесенной за единицу времени) и форма распыления (размер и форма распыления) также тщательно оцениваются. После завершения производства могут быть проведены исследования ускоренного старения, чтобы убедиться, что банки будут распыляться без засорения и что внутренняя часть банок не будет содержать ржавчины.

Будущее

Перед отраслью аэрозольной окраски в будущем предстоит решить целый ряд проблем, связанных как с маркетингом, так и с техническими проблемами. По мере развития рынка производители изо всех сил пытаются найти новые способы сбыта своей продукции. Компания Krylon (подразделение Sherwin-Williams) направляет будущие маркетинговые усилия в двух новых областях. Одна новая линейка продуктов предназначена для женщин и детей с красками, которые предлагают новые яркие цвета, улучшенную смываемость и новый свежий аромат. Другая линия предназначена для конкретных применений домашних подрядчиков, таких как краска для дверей / ставен, вентиляционная краска, а также краска для протектора и захвата.

Помимо маркетинговых задач, будущим разработчикам красок придется продолжать поиск способов снижения затрат или повышения производительности. Примеры технологий будущего можно найти в двух новых подходах к разработке. Один связан с двумя новыми растворителями, которые улучшают внешний вид пленки краски после высыхания, а другой - с уменьшенным соотношением пигмента-наполнителя к связующему, что улучшает покрытие поверхности. Наконец, другие будущие проблемы, с которыми сталкиваются аэрозольные аэрозольные краски, включают экологические нормы, призванные контролировать выбросы ЛОС и глобальное потепление, юридические вопросы, касающиеся маркировки безопасности, и продолжающееся злоупотребление продуктом со стороны художников-граффити.

Где узнать больше

Книги

Йонсен, Монфор А. Справочник по аэрозолям. Компания Уэйн Дорланд, 1982 г.

Периодические издания

Йонсен, Монфор А. «Аэрозоли - проблема ЛОС переходит в 21 век». Технология распыления 11 (1999):21.

Другое

«Экономическая ценность красок и покрытий». Веб-страница Национальной ассоциации красок и покрытий. Декабрь 2001 г.

Рэнди Шуэллер

Производственный процесс

- Плюсы и минусы нанесения распылением

- Пейнтбол

- Краткое описание красок и пигментов для красок

- Захватывающий мир пигментов и красок!

- Использование дисперсий пигментов в лакокрасочной промышленности!

- Как эффективно использовать распылитель краски

- Что такое сварка распылением? - Процесс и методы

- Что такое лакокрасочная промышленность?

- Что такое утепление пенопластом?

- Как отремонтировать ржавчину на машине?