Роботизированное литье под давлением для функционализированных композитов

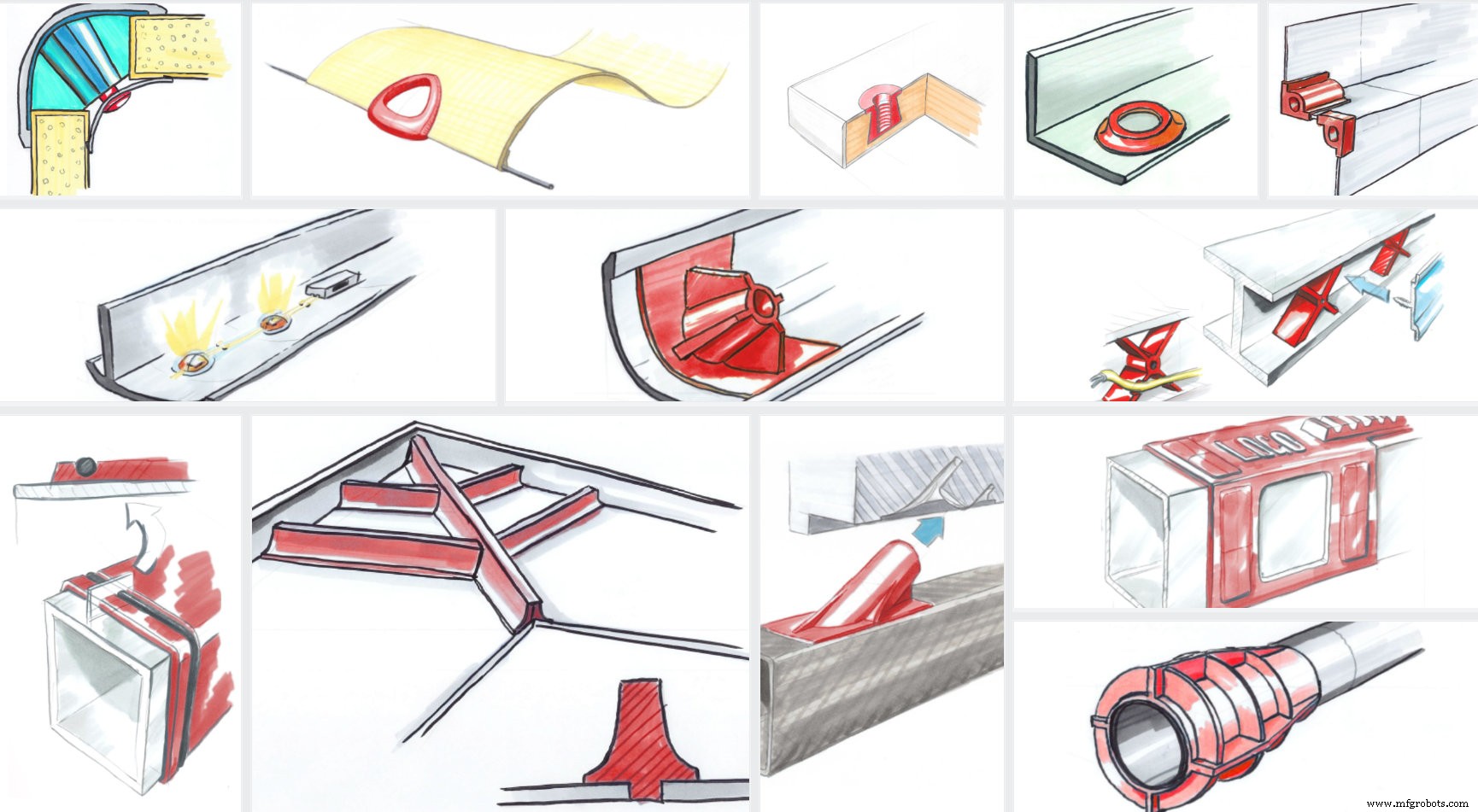

Anybrid GmbH (Дрезден, Германия) является дочерним предприятием Института легкого машиностроения и полимерных технологий (ILK) при Техническом университете Дрездена. ILK работает с промышленностью над разработкой новых технологий облегчения, уделяя особое внимание армированным полимерным композитам. «Два года назад мы разработали эту роботизированную машину для литья под давлением для производства гибридных компонентов», - говорит Майкл Стегельманн, коммерческий директор Anybrid. Под гибридными компонентами понимается функционализация конструкции - например, композитной трубы или металлического шасси электромобиля - с помощью литого пластика для создания локальных точек крепления, ребер жесткости и т. Д.

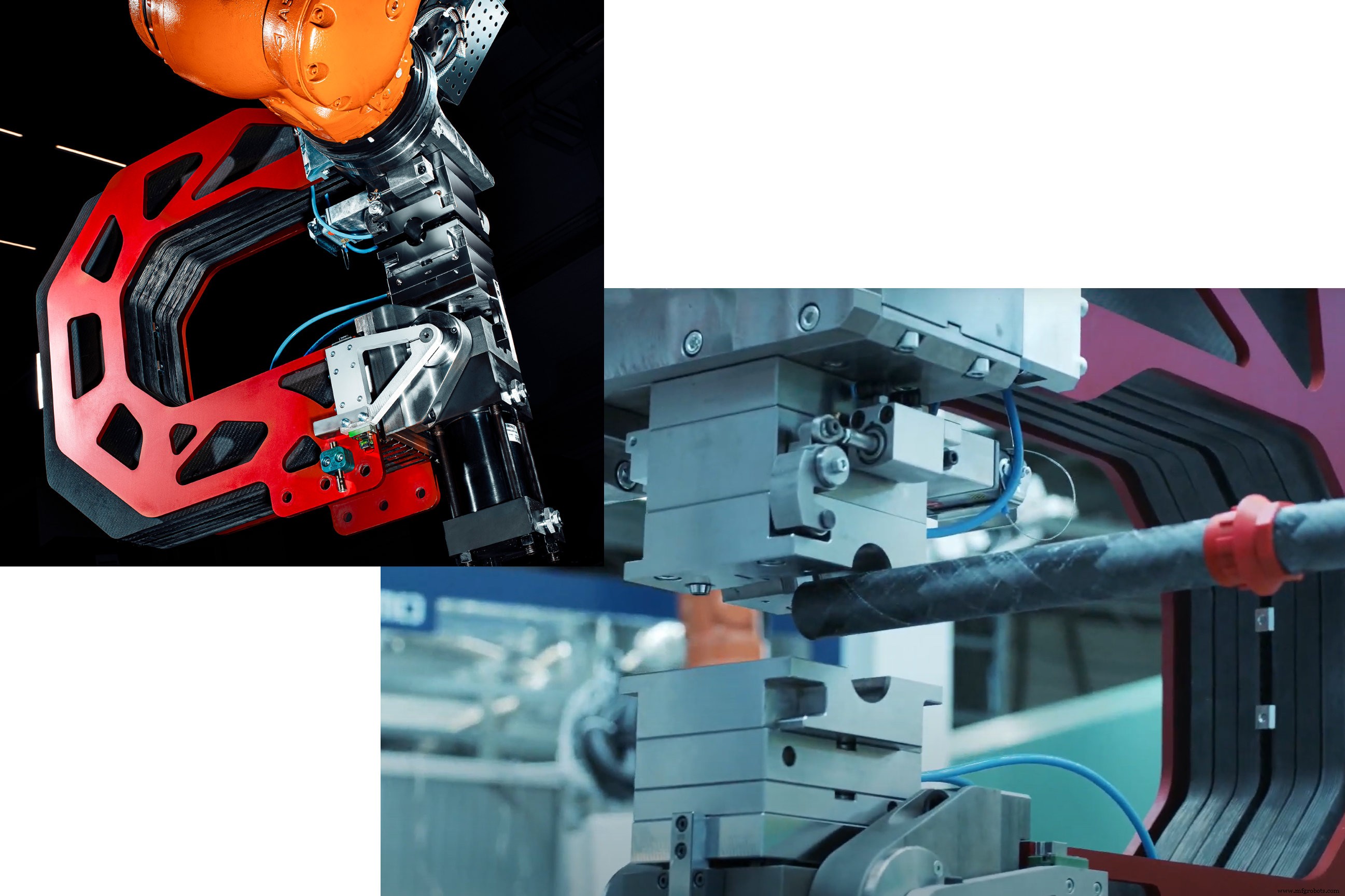

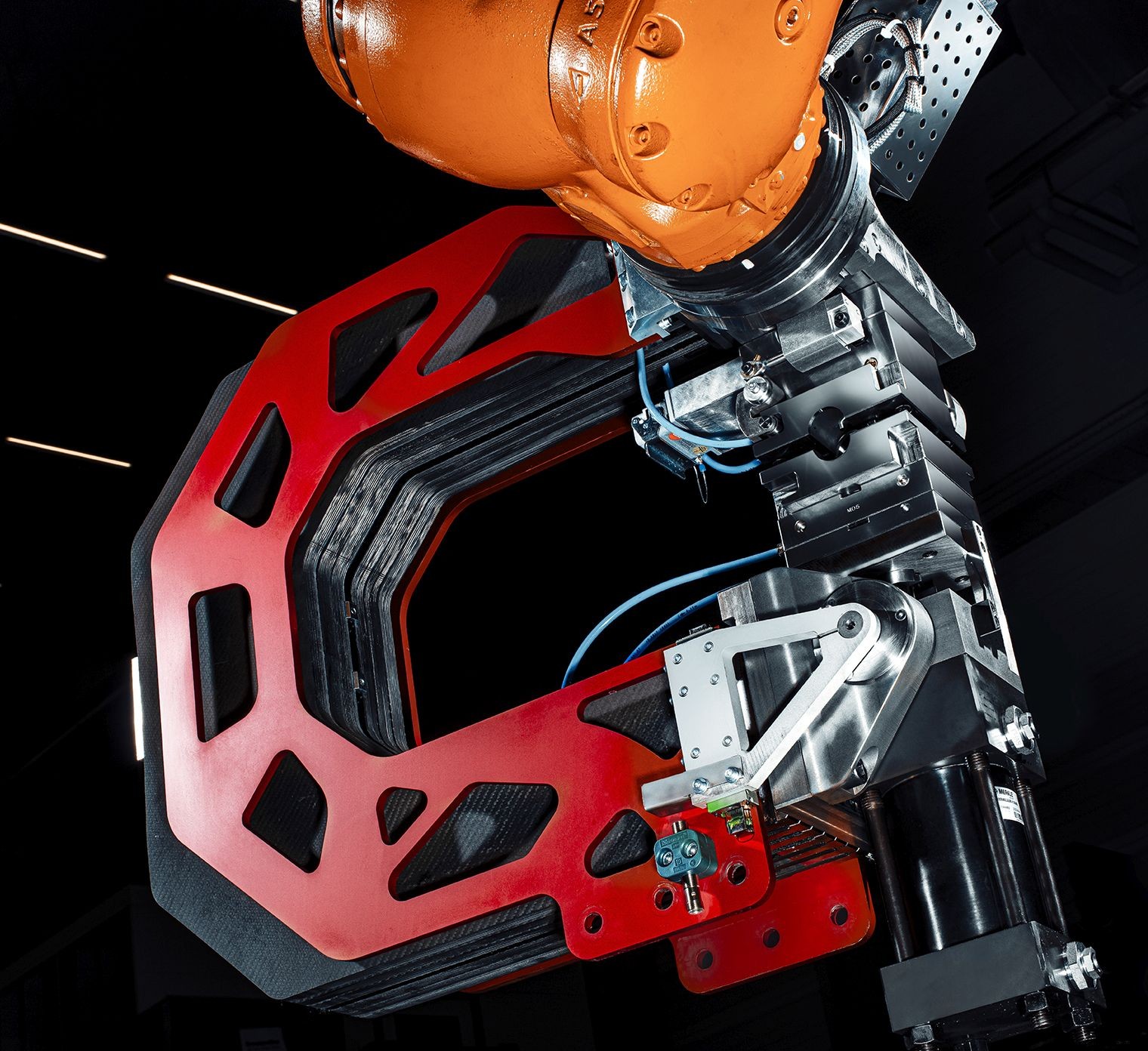

Этот процесс, называемый переформованием или гибридным литьем под давлением, привлек много внимания за последние 5-6 лет, но в более традиционной форме - стальные формы в формовочном прессе с прикрепленным узлом впрыска. Anybrid по существу уменьшил эту установку до красно-черного С-образного концевого эффектора, показанного на роботе Kuka на изображении выше и видео ниже. Результат является революционным, позволяя формовать пултрузию или экструзию на выходе из формовочной головки или функционализировать большие конструкции по мере их движения по сборочной линии.

Робин

ROBIN, сокращение от «роботизированное литье под давлением», было впервые представлено в 2019 году на выставке K в Дюссельдорфе, Германия. «В прошлом году мы основали компанию и сейчас работаем с клиентами над созданием пилотных производственных линий с использованием этого оборудования», - говорит Стегельманн. По его словам, концепция заключается в уменьшении массы термопластавтомата за счет использования небольших узлов впрыска и компактных недорогих инструментов для литья под давлением, которые можно быстро заменить.

«Концевой эффектор ROBIN состоит из С-образной рамы из углеродного волокна, а снаружи вы видите алюминиевую раму», - поясняет Стегельманн. «Рама содержит легкую систему блокировки, которая выдерживает нагрузку до 12 тонн во время литья под давлением, передаваемую с верхней стороны на нижнюю сторону формы». ROBIN также может дотягиваться до 1-метровой консоли через большие конструкции. «Это наше ноу-хау в ILK - как правильно использовать углеродное волокно и легкие материалы».

Традиционный подход к литью под давлением требует больших прессов и дорогих формовочных инструментов. Таким образом, оно ограничивалось крупносерийным / крупносерийным производством. В отличие от этого, ROBIN позволяет производить мелкие серии или несколько различных форм на более крупных компонентах. «Принцип заключается в том, что наши машины обладают такой гибкостью, что мы можем функционировать практически из любого композитного материала или конструкции», - отмечает Стегельманн.

«Мы стараемся минимизировать размер пресс-форм, чтобы сократить расходы, поэтому вам понадобится всего несколько тысяч евро, чтобы построить пресс-форму», - объясняет Стегельманн. «Это позволяет интегрировать систему быстрой замены, потому что нужно менять только небольшую площадь пресс-формы. Идея, например, заключается в том, что у вас есть сборочная линия с возможностью быстрой замены пресс-формы и выполнения другой детали на двух разных сторонах линии. Вы можете использовать две системы Robin или одну систему Robin и быстро менять форму. Таким образом, вы обладаете большой гибкостью ».

Уменьшение размера действительно ограничивает область, которая может быть переформована. «На данный момент мы ограничены дозой 50-60 граммов для инъекции», - говорит Стегельманн. «Мы разработали ROBIN весом всего 140 кг, что позволяет использовать меньшую и более доступную автоматизацию. Сейчас мы сосредоточены на функционализации труб и профилей и добавлении более мелких элементов в более крупные конструкции ».

Достижение хорошего сцепления при формовании поверх

«На самом деле это наша история», - говорит Стегельманн, имея в виду четырех соучредителей Anybrid. «Мы делали это во многих проектах за последние 10 или 15 лет, комбинируя разные материалы и находя правильное соединение. Я защитил докторскую диссертацию по процессам экструзии, и всегда сложно комбинировать разные материалы. Вам всегда нужна дополнительная подготовка к склеиванию, например плазменная или лазерная обработка, чтобы изменить структуру поверхности, особенно при приклеивании пластика или армированного пластика к металлу. Композиты немного проще, потому что вы можете сопоставить полимерную матрицу в материале для литья под давлением и подложке ».

Например, для формованной трубы, показанной ниже, Mitsui Chemicals Europe (Дюссельдорф, Германия) поставила армированные углеродным волокном полипропиленовые (ПП) однонаправленные (UD) ленты, а INOMETA (Херфорд, Германия) использовала их для производства композитных труб, которые затем использовала Anybrid переформованный. «Функционализация была из того же материала, из которого сделаны трубы», - говорит Стегельманн. «Мы отформовали его как из неармированного полипропилена, так и из полипропилена, армированного углеродным волокном, а также из армированного стекловолокном. С ROBIN вы можете производить продукцию из любых термопластов, представленных на рынке ».

Именно поэтому Anybrid помогает своим клиентам в тестировании. «У нас есть клиенты, которые не уверены, будут ли их материалы связываться друг с другом», - отмечает Стегельманн. «Мы просим их прислать нам часть материала, а затем мы делаем небольшие простые конструкции для тестирования. У нас есть небольшая форма для ребра жесткости, которую мы можем отлить под давлением на разные пластины. Например, если заказчик отправляет нам образцы некоторых композитных пластин, мы можем наложить на них их материалы для литья под давлением. Это первый шаг:у нас есть технико-экономическое обоснование поведения склеивания различных материалов. После этого мы сможем провести некоторый анализ и предложить предложения по оптимизации ».

Возможные области применения

«Мы все еще изучаем области применения, но сначала мы работаем с трубами и профилями», - говорит Стегельманн. «Одна из наших идей - последовательно нанести различные структуры на эти непрерывные, потенциально очень длинные формы», - говорит Стегельманн. «Таким образом, элементы можно наносить прямо на трубы. Подобные концепции уже используются компаниями INOMETA и Herone (Дрезден, Германия) для интеграции систем осевого соединения и опорных шестерен. Это также может быть интересно в авиационной отрасли, где вам нужны различные улучшения жесткости и, возможно, вы захотите добавить такие функции, как навесное оборудование. Кроме того, у вас может быть, например, стрингер или рама, но со многими вариациями длины. Благодаря нашей технологии есть возможность поддерживать высокий уровень автоматизации и просто изменять элементы, которые вы функционируете, от одной части к другой ».

«Есть также потенциал для крупных компонентов», - говорит Стегельманн. «Работая в ILK в течение последних лет, мы разработали множество различных гибридных компонентов с использованием стали, пластика и композитов. Мы могли видеть, что переформованные зажимы на структурных каркасах и шасси имеют смысл для сборки. А с переходом на электромобили и водородные системы мы видим, что важно сделать сборочные линии и процессы как можно более гибкими, чтобы подготовиться к множеству различных компонентов, которые могут потребоваться в будущем. С ROBIN вы можете легко настроить локальные улучшения для сборки, а также, например, для жесткости конструкции. Однако мы хотим расширить эту возможность за пределы автомобильной и аэрокосмической промышленности. Наша идея заключалась в том, чтобы сделать это более доступным для небольших компаний и задействовать эту гибридную технологию для небольших объемов в других областях и других приложениях ».

волокно

- ПЭЭК высокой вязкости для литья под давлением и экструзии

- Пеноматериалы для литья под давлением или компрессионного формования

- Материалы для реакционного литья под давлением (RIM)

- Литье под давлением:что это такое, как это работает, для кого это

- Мягкая и жесткая оснастка для литья под давлением

- Литье пластмасс под давлением:современная технология

- 10 лучших пластиковых смол для литья под давлением

- 10 лучших пластиковых смол для литья под давлением

- Обзор медицинского литья под давлением:литье пластмасс под давлением для производства медицинских устройст…

- Различные типы текстур пресс-форм для литья под давлением