Мягкая и жесткая оснастка для литья под давлением

Существует две широкие категории инструментов для литья под давлением:мягкие инструменты и жесткие инструменты. Выбор подходящего материала зависит от множества факторов, таких как бюджетные ограничения, требования к объему и выбор материала. Мягкие инструменты используются для прототипирования или небольших производственных циклов, а жесткие инструменты используются для крупносерийного производства.

Что такое программные инструменты?

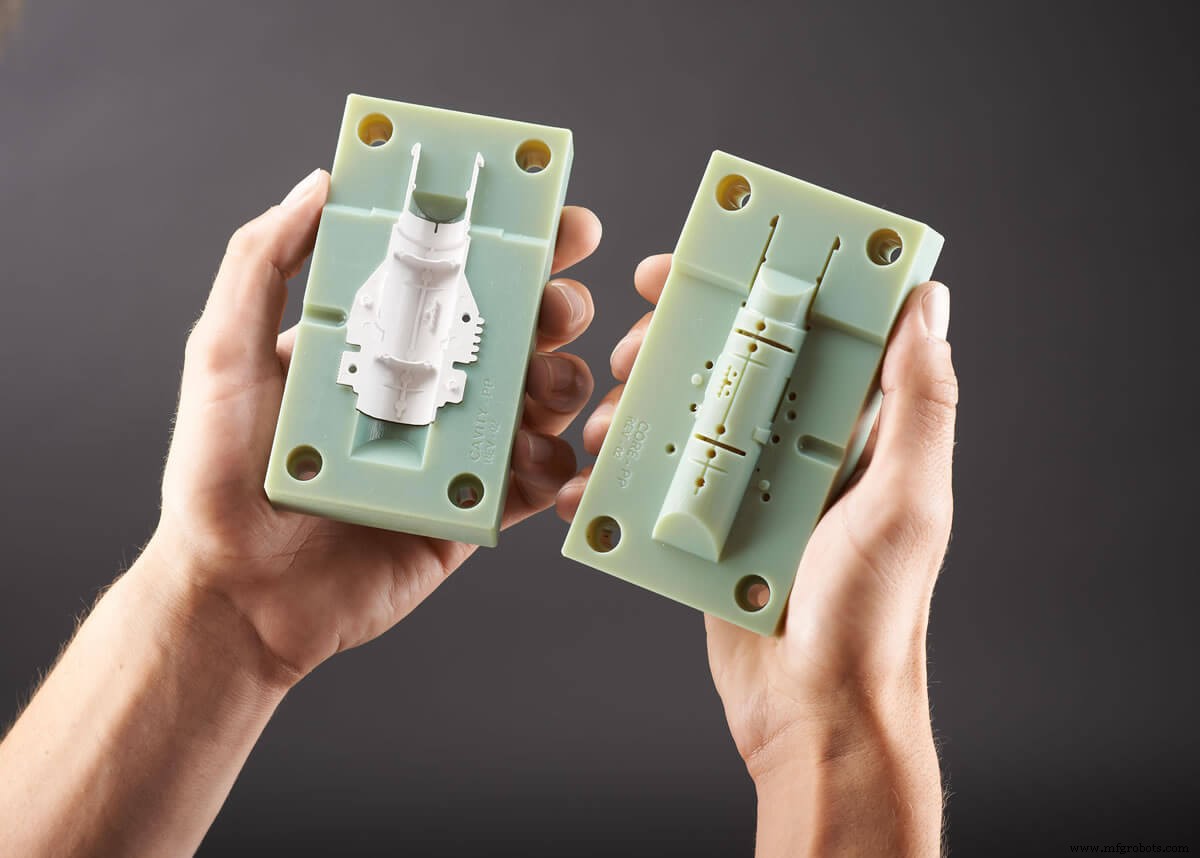

Мягкая оснастка чаще всего используется для производства небольших объемов резиновых формованных изделий и полиуретановых отливок. Производственные циклы с использованием мягких инструментов обычно производят менее 100 деталей. Пресс-формы для мягких инструментов обычно изготавливаются из силикона, углеродного волокна или стекловолокна, и каждая полость пресс-формы рассчитана примерно на 25–50 выстрелов.

Мягкая оснастка является предпочтительным процессом формования для некоторых промышленных применений. Вот некоторые примеры использования мягкого формования:

- Прототипирование для проверки концепции дизайна. Мягкие инструменты – это быстрый и простой способ моделирования концепции дизайна для визуализации, демонстрации, функционального тестирования и утверждения.

- Создание тестовых образцов для быстрой оценки клиентами. Быстрое выполнение работ по литью под давлением с использованием мягких инструментов делает его идеальным для создания небольших партий прототипов, используемых для тестирования на рынке.

- Индивидуальные и мелкие заказы. Мягкая оснастка лучше всего подходит для очень небольших проектов литья под давлением, начиная от единичных прототипов и заканчивая несколькими сотнями деталей.

Некоторые из преимуществ литья под давлением с мягкими инструментами включают:

- Экономичность

- Короткие сроки выполнения заказов и быстрое выполнение заказов

- Разнообразие материалов

- При использовании шаблона, напечатанного на 3D-принтере, мельчайшие детали и сложные геометрические формы быстрее реализуются в мягких инструментах, чем в жестких инструментах.

Что такое Hard Tooling?

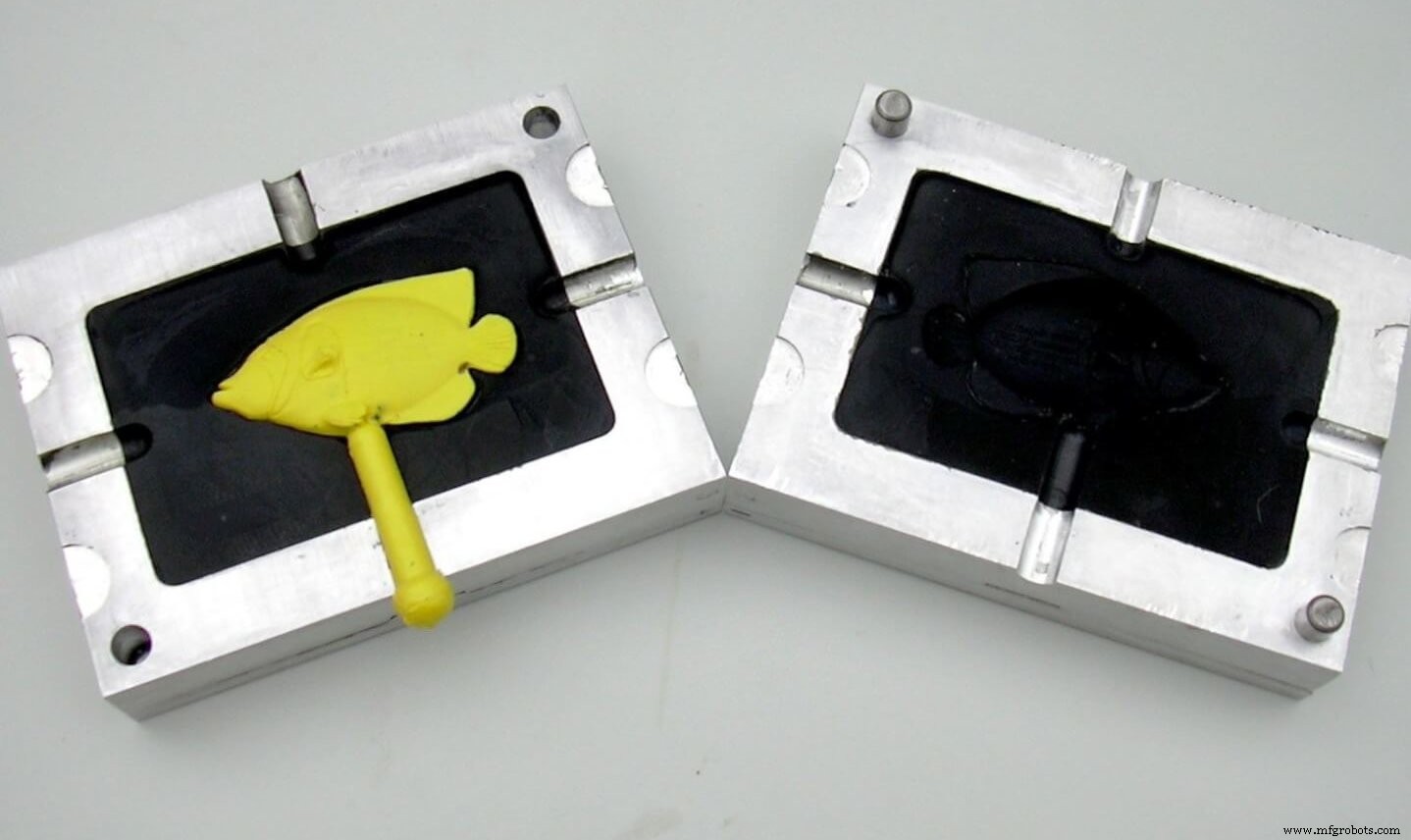

Когда объем производства исчисляется тысячами или миллионами деталей, предпочтение отдается твердосплавной оснастке. Пресс-формы для твердосплавных инструментов изготавливаются из более прочных материалов, таких как алюминий, никель и стальные сплавы. Хотя их изготовление занимает больше времени и они дороже, чем формы для мягких инструментов, формы для твердых инструментов служат долго.

Твердые инструменты дороги в изготовлении, поэтому формы должны быть изготовлены с осторожностью, чтобы избежать дорогостоящих ошибок. Изготовление пресс-форм для твердосплавных инструментов часто передается третьей стороне, поскольку они требуют специализированной точной обработки и чистовой обработки.

К основным преимуществам жестких инструментов относятся:

- Более твердые формы облегчают производство больших объемов, исчисляемых миллионами.

- Детали простой конструкции можно использовать сразу после производственной линии.

- Одна литейная форма может иметь несколько полостей, что позволяет одновременно создавать несколько одинаковых деталей.

- Формы для твердой оснастки могут выдерживать более высокие температуры, чем формы для мягкой оснастки, поэтому они подходят для материалов, с которыми не может справиться мягкая оснастка.

Мягкие инструменты против жестких инструментов

Подводя итог, вот основные выводы при сравнении программных и жестких инструментов:

- Мягкая оснастка подходит для изготовления прототипов или небольшого количества деталей, обычно менее 100. Жесткая оснастка подходит для изготовления большого количества деталей, обычно исчисляемого тысячами или даже миллионами.

- Хотя для изготовления пресс-форм для твердых инструментов используются металлы, формы для мягких инструментов обычно изготавливаются из более мягких материалов, таких как силикон, или композитов, таких как стекловолокно и углеродное волокно.

- Мягкие пресс-формы можно изготовить быстро и дешево, но они быстро изнашиваются. Однако, поскольку они дешевы, несколько пресс-форм для мягких инструментов могут быть изготовлены с меньшими затратами, чем одна пресс-форма для твердых инструментов. Изготовление пресс-форм для твердосплавных инструментов занимает больше времени и значительно дороже, но они служат долго и компенсируют свои затраты при больших производственных циклах.

3ERP — компания, сертифицированная по стандарту ISO 9001:2015, которая предоставляет высококачественные услуги по быстрому прототипированию и литью под давлением. Наше время обработки прототипа иногда составляет всего несколько часов, что дает нашим клиентам достаточно времени для оценки проектов, демонстрации инженерной идеи высшему руководству или получения одобрения клиентов. Мы также предлагаем ряд дополнительных услуг, таких как обработка на станках с ЧПУ, литье под давлением и 3D-печать.

Чтобы получить дополнительную информацию о наших возможностях литья под давлением, свяжитесь с нами или запросите расценки.

Станок с ЧПУ

- ПЭЭК высокой вязкости для литья под давлением и экструзии

- Пеноматериалы для литья под давлением или компрессионного формования

- Роботизированное литье под давлением для функционализированных композитов

- Материалы для реакционного литья под давлением (RIM)

- Требования к инструментам для полиуретанов

- Литье под давлением:что это такое, как это работает, для кого это

- Литье пластмасс под давлением:современная технология

- 10 лучших пластиковых смол для литья под давлением

- 10 лучших пластиковых смол для литья под давлением

- ЧПУ по сравнению с литьем под давлением