Как оптимизировать результаты при обработке миниатюрными концевыми фрезами

В обрабатывающей промышленности обычно под микрообработкой и миниатюрными концевыми фрезами понимается любая концевая фреза диаметром менее 1/8 дюйма. Это также часто является моментом, когда допуски должны быть сведены к более узкому окну. Поскольку диаметр инструмента напрямую связан с прочностью инструмента, миниатюрные концевые фрезы значительно слабее, чем их более крупные аналоги, и поэтому при микрообработке необходимо учитывать недостаток прочности. Если вы используете эти инструменты в повторяющемся приложении, ключевым моментом является оптимизация этого процесса.

Основные различия между обычными и миниатюрными концевыми фрезами

Выбег

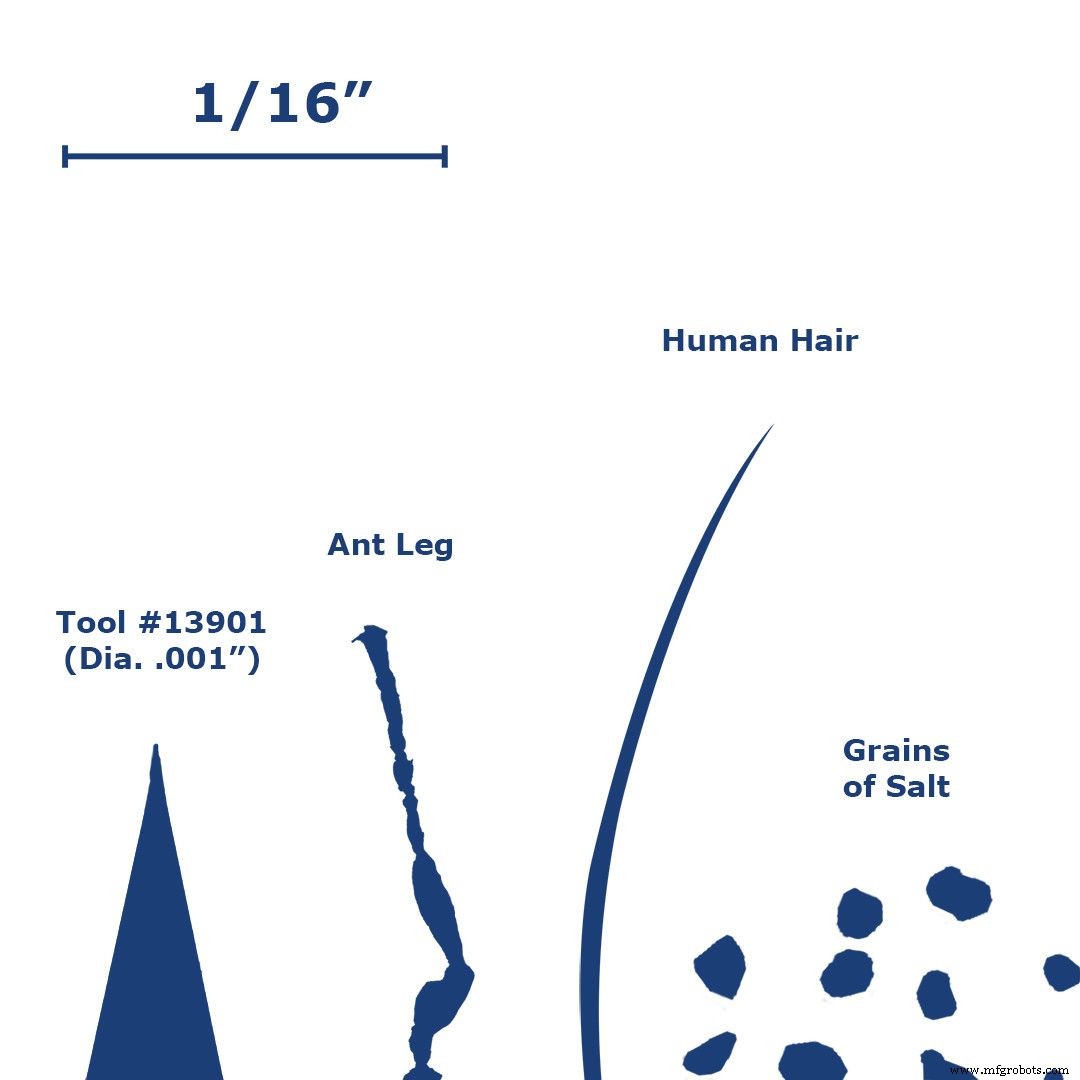

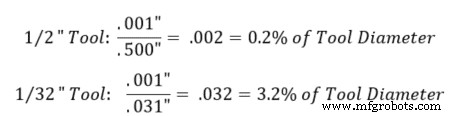

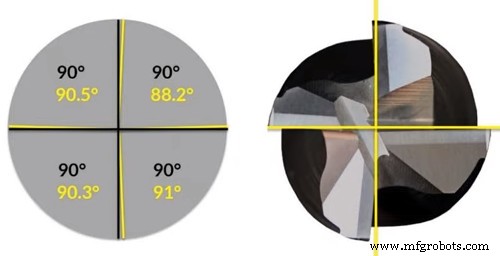

Биение во время операции оказывает гораздо большее влияние на миниатюрные инструменты, так как даже очень небольшое количество может иметь большое влияние на зацепление инструмента и силы резания. Биение вызывает увеличение сил резания из-за неравномерного зацепления канавок, что приводит к более быстрому износу некоторых канавок в обычных инструментах и поломке миниатюрных инструментов. Вибрация инструмента также влияет на срок службы инструмента, поскольку прерывистые удары могут привести к поломке инструмента или, в случае миниатюрных инструментов, к его поломке. Чрезвычайно важно проверить биение установки перед началом операции. В приведенном ниже примере показано, насколько велика разница биения в 0,001 дюйма между инструментом диаметром 0,500 дюйма и диаметром 0,031 дюйма.

Толщина стружки

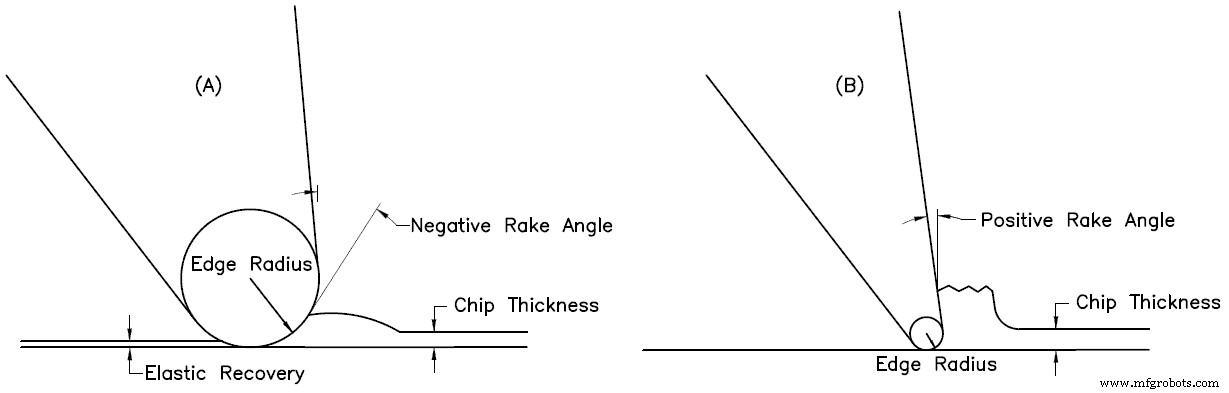

Соотношение между толщиной стружки и радиусом кромки (подготовка кромки) для миниатюрных инструментов намного меньше. Это явление иногда называют «размерным эффектом» и часто приводит к ошибке в прогнозировании сил резания. Когда отношение толщины стружки к радиусу кромки меньше, фреза будет в большей или меньшей степени вспахивать материал, а не срезать его. Этот эффект вспашки в основном связан с отрицательным передним углом, создаваемым радиусом кромки при резке стружки небольшой толщины.

Если эта толщина меньше определенного значения (это значение зависит от используемого инструмента), материал будет сжиматься под инструментом. Как только инструмент проходит и стружка не образуется, часть вспаханного материала упруго восстанавливается. Это упругое восстановление приводит к более высоким силам резания и трению из-за увеличения площади контакта между инструментом и заготовкой. Эти два фактора в конечном итоге приводят к большему износу инструмента и шероховатости поверхности.

Отклонение инструмента в обычных и микрообрабатывающих приложениях

Отклонение инструмента оказывает гораздо большее влияние на образование стружки и точность операции при микрообработке по сравнению с обычными операциями. Силы резания, сосредоточенные на стороне инструмента, заставляют его изгибаться в направлении, противоположном подаче. Величина этого отклонения зависит от жесткости инструмента и его расстояния от шпинделя. Инструменты малого диаметра по своей природе менее жесткие по сравнению с инструментами большего диаметра, потому что они имеют гораздо меньше материала, удерживающего их на месте во время операции. Теоретически удвоение длины торчащего из держателя приведет к увеличению прогиба в 8 раз. Удвоение диаметра концевой фрезы приведет к уменьшению прогиба в 16 раз. Если миниатюрный режущий инструмент ломается на первом проходе, то, скорее всего, это происходит из-за силы отклонения, преодолевающей прочность твердого сплава. Вот несколько способов минимизировать отклонение инструмента.

Гомогенность заготовки

Однородность заготовки становится сомнительным фактором при уменьшении диаметра инструмента. Это означает, что материал может не иметь однородных свойств в исключительно малых масштабах из-за ряда факторов, таких как поверхности контейнера, нерастворимые примеси, границы зерен и дислокации. Это допущение обычно сохраняется для инструментов с диаметром фрезы менее 0,020 дюйма, поскольку режущая система должна быть очень маленькой, чтобы можно было поставить под сомнение однородность микроструктуры материала.

Отделка поверхности

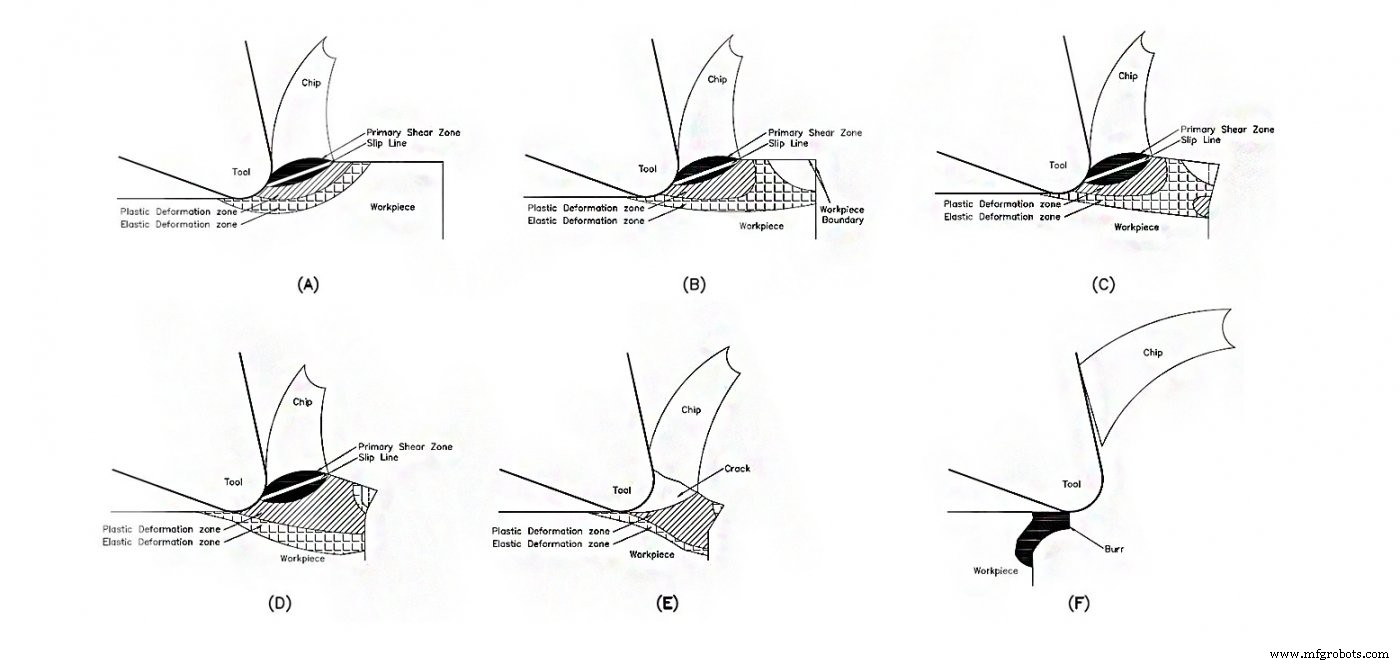

Микрообработка может привести к увеличению количества заусенцев и шероховатости поверхности по сравнению с обычной обработкой. При фрезеровании заусенцы увеличиваются с увеличением подачи и уменьшаются с увеличением скорости. Во время механической обработки стружка образуется за счет сжатия и сдвига материала заготовки вдоль первичной зоны сдвига. Эту зону сдвига можно увидеть на рисунке 2 ниже. Как указывалось ранее, отношение толщины стружки к радиусу кромки намного выше в миниатюрных приложениях. Поэтому при резании создаются зоны пластической и упругой деформации, которые располагаются рядом с зоной первичного сдвига (рис. 2а). Следовательно, при приближении режущей кромки к границе заготовки упругая зона также достигает этой границы (рис. 2б). Пластическая деформация распространяется в эту область по мере продвижения режущей кромки, а на границе образуется дополнительная пластическая деформация из-за соединяющихся зон упругой деформации (рис. 2в). Постоянный заусенец начинает формироваться при соединении зон пластической деформации (рис. 2г) и расширяется при растрескивании стружки вдоль линии скольжения (рис. 2д). Когда стружка окончательно отрывается от края заготовки, остается заусенец (рис. 2f).

Рекомендации по перемещению инструмента для миниатюрных концевых фрез

Из-за хрупкости миниатюрных инструментов траектория движения инструмента должна быть запрограммирована таким образом, чтобы избежать внезапного увеличения силы резания, а также разрешить распределение силы резания по нескольким осям. По этим причинам при написании программы для миниатюрной траектории инструмента следует учитывать следующие рекомендации:

Наращивание партии

Круговое врезание под углом лучше всего подходит для осевого перемещения внутрь детали, так как оно равномерно распределяет силы резания по плоскостям x, y и z. Если вам необходимо входить в деталь радиально на определенной глубине резания, рассмотрите дугообразную траекторию инструмента, так как при этом силы резания возлагаются на инструмент постепенно, а не сразу.

Микрообработка по круговым траекториям

Вы не должны использовать те же скорости и подачу для кругового пути, что и для линейного пути. Это происходит из-за эффекта, называемого составной угловой скоростью. Каждый зуб режущего инструмента имеет свою угловую скорость, когда он активен в шпинделе. Когда используется круговая траектория инструмента, в систему добавляется еще одна составляющая угловой скорости, и поэтому зубья на внешней части траектории инструмента перемещаются со скоростью, существенно отличающейся от ожидаемой. Подача инструмента должна регулироваться в зависимости от того, является ли это внутренней или внешней круговой операцией. Чтобы узнать, как настроить ленту, ознакомьтесь с этой статьей о беге по кругу.

Прорезка пазов с помощью миниатюрной концевой фрезы

Не подходите к миниатюрному слоту так же, как к более крупному слоту. С миниатюрным пазом на инструменте должно быть как можно больше канавок, так как это увеличивает жесткость инструмента за счет большего сердечника. Это снижает вероятность поломки инструмента из-за отклонения. Поскольку при большем числе канавок меньше места для эвакуации стружки, осевое зацепление необходимо уменьшить. С инструментами большего диаметра вы можете уменьшить диаметр инструмента на 50–100 %. Но при использовании миниатюрных концевых фрез с большим количеством канавок уменьшайте шаг только на 5–15 %, в зависимости от размера диаметра и риска прогиба. Скорость подачи следует увеличить, чтобы компенсировать уменьшение осевого зацепления. При использовании концевой фрезы со сферическим концом подача может быть увеличена еще больше, так как при такой малой глубине резания происходит истончение стружки, и она начинает работать как фреза с большой подачей.

Замедление подачи за углами

Углы детали создают дополнительные силы резания, так как большая часть инструмента входит в зацепление с деталью. По этой причине полезно замедлять подачу при обработке углов, чтобы постепенно ввести инструмент в действие этих сил.

Попутное фрезерование по сравнению с обычным фрезерованием в приложениях микрообработки

Это довольно сложный вопрос, когда речь идет о микрообработке. Попутное фрезерование следует использовать всякий раз, когда требуется качественная обработка поверхности на оттиске детали. Этот тип траектории движения инструмента в конечном итоге приводит к более предсказуемым/меньшим силам резания и, следовательно, к более высокому качеству обработки поверхности. При попутном фрезеровании фреза задействует максимальную толщину стружки в начале резания, придавая ей тенденцию отталкиваться от заготовки. Это потенциально может вызвать проблемы с вибрацией, если настройка не имеет достаточной жесткости. При обычном фрезеровании, когда фреза возвращается в зону резания, она втягивается в материал и увеличивает силы резания. Обычное фрезерование следует использовать для деталей с длинными тонкими стенками, а также для тонких операций.

Комбинированные черновые и чистовые операции

Эти операции следует учитывать при микрообработке высоких тонкостенных деталей, так как в некоторых случаях нет достаточной поддержки детали для чистового прохода.

Полезные советы по успешному выполнению операций микрообработки с помощью миниатюрных концевых фрез

Постарайтесь свести к минимуму биение и отклонение максимально возможно при микрообработке миниатюрными концевыми фрезами. Это может быть достигнуто с помощью термозажимной или прессовой оправки. Максимально увеличьте контакт хвостовика с цангой и сведите к минимуму вылет во время операции. Дважды проверьте отпечаток и убедитесь, что у вас самая большая концевая фреза, потому что большие инструменты означают меньшее отклонение.

- Выберите подходящую глубину резания чтобы отношение толщины стружки к радиусу кромки не было слишком маленьким, так как это вызовет эффект вспашки.

- Если возможно, проверьте твердость заготовки перед механической обработкой для подтверждения механических свойств материала, заявленного продавцом. Это дает оператору представление о качестве материала.

- Используйте инструмент с покрытием по возможности при работе с черными материалами из-за избыточного количества тепла, которое выделяется при механической обработке этих типов металлов. Покрытия инструментов могут увеличить срок службы инструмента на 30–200 % и позволяют работать на более высоких скоростях, что является ключевым моментом в микрообработке.

- Рассмотрите возможность использования вспомогательного материала для контроля появления заусенцев во время микрообработки. Поддерживающий материал наносится на поверхность заготовки, чтобы обеспечить вспомогательную опорную силу, а также увеличить жесткость исходной кромки заготовки. Во время работы опорный материал задирается и пластически деформируется, а не заготовка.

- Используйте заливающую охлаждающую жидкость для снижения сил резания и улучшения качества поверхности.

- Тщательно проверьте путь к инструменту это необходимо применять, поскольку несколько настроек могут значительно продлить срок службы миниатюрного инструмента.

- Перепроверьте геометрию инструмента чтобы убедиться, что он подходит для обрабатываемого материала. Если возможно, используйте инструменты с переменным шагом и переменной спиралью, так как это уменьшит гармоники при исключительно высоких оборотах, на которых обычно работают миниатюрные инструменты.

Станок с ЧПУ

- Как использовать токарный станок по дереву для начинающих?

- Как управлять фрезерным станком с ЧПУ с NC Studio?

- Как сократить затраты на обработку с ЧПУ с помощью бывшего в употреблении оборудования

- Как продлить срок службы вашей концевой фрезы

- Как максимизировать высокую балансировку концевых фрез

- Как сделать жесткие допуски деталей с ЧПУ

- Секретная механика концевых фрез с большой подачей

- Как линейка концевых фрез TuffCut XT компании M.A. Ford помогает повысить производительность

- Отрезка с обработкой по оси Y

- Что такое срок службы инструмента? Как оптимизировать оснастку с помощью машинных данных