Каков истинный смысл ремонтопригодности

Ремонтопригодность - это термин, который часто используют, когда говорят о техническом обслуживании и надежности. Но знаете ли вы, что такое простота обслуживания и как следует использовать этот термин?

Если нет, мы вас позаботимся. Прокрутите вниз, чтобы узнать, что такое ремонтопригодность, можно ли ее измерить и как дизайн актива влияет на переменную ремонтопригодности.

Что такое ремонтопригодность?

Ремонтопригодность - одна из ключевых концепций для производителей оборудования, операторов и управляющих активами. В простейшей форме ремонтопригодность означает «простоту обслуживания».

Легкий способ определить ремонтопригодность - это спустить автомобильную шину. Неслучайно запасные шины можно установить в любом месте, где расположены шины, и что производители автомобилей предоставляют на каждую шину болты, которые можно затягивать и ослаблять с помощью гаечного ключа одного размера.

Специалисты по управлению активами, отвечающие за бесперебойную работу сложного и ответственного оборудования во всех отраслях промышленности и секторах услуг, сталкиваются с аналогичной ситуацией, когда какой-либо актив выходит из строя из-за внепланового или планового обслуживания.

Основное внимание уделяется как можно более быстрому запуску оборудования с минимально возможными затратами на техническое обслуживание. Тем проще выполнить ремонт и обслуживание на активе, тем выше его ремонтопригодность .

Ремонтопригодность и ее связь с надежностью и обслуживанием

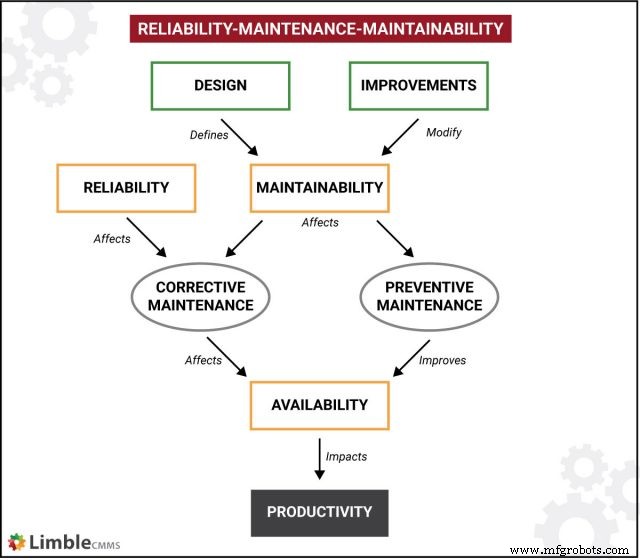

Понятия надежности, доступности и ремонтопригодности тесно связаны, и вместе они снабжают менеджеров активов инструментами для оценки эффективности любой программы управления активами.

Концепция RAM:надежность, доступность и ремонтопригодность

Аббревиатура RAM объединяет три технических термина, чтобы обозначить структуру, в которой активы проектируются и эксплуатируются с использованием передовых методов, позволяющих минимизировать время простоя и затраты на жизненный цикл.

Эта вышеупомянутая структура используется для проведения анализа RAM, где:

- Надежность вероятность того, что актив будет выполнять желаемую функцию в заранее определенных условиях в течение установленного периода времени. Надежность определяет частоту отказов и определяет время безотказной работы. Его часто измеряют через среднее время наработки на отказ (MTBF).

- Описание ремонтопригодности как скоро можно будет отремонтировать установку / систему, что определяет закономерности простоев. Его можно количественно оценить, используя среднее время восстановления (MTTR). Чем ниже MTTR, тем выше ремонтопригодность актива.

- Наличие означает процент времени безотказной работы за определенный период времени. Это определяется надежностью и ремонтопригодностью. Поскольку он учитывает время работы системы и время простоя, MTBF и MTTR являются частью его расчета.

В общем, исследования RAM используются как инструмент для оценки возможностей производственной системы. Следовательно, любое предприятие, которое полагается на физические активы, может использовать его для оптимизации производственных показателей.

Можем ли мы отслеживать и измерять ремонтопригодность?

Важным показателем для измерения ремонтопригодности являются затраты на поддержание актива. Затраты на техническое обслуживание как процент от восстановительной стоимости активов (RAV) обычно отслеживаются, чтобы гарантировать, что затраты находятся в пределах диапазонов, полученных из отраслевого эталона. Более низкие затраты на обслуживание актива подразумевают более высокую ремонтопригодность.

Из приведенных выше обсуждений очевидно, что высокая ремонтопригодность обозначается низким средним временем восстановления и низкие эксплуатационные расходы .

Чтобы гарантировать, что актив имеет желаемый уровень ремонтопригодности, на этапе проектирования оборудования необходим тщательный анализ ремонтопригодности. Это включает такие соображения, как:

- использование легкодоступных материалов и компонентов.

- использование стандартных фитингов и болтовых соединений.

- включение идентификации неисправности

- обеспечение простоты сборки и разборки

- и т. д.

Эти соображения подробно обсуждаются в следующем разделе.

Дизайн для удобства обслуживания

Существует несколько стандартов, передовых методов и требований к ремонтопригодности, которым можно следовать, чтобы обеспечить высокую ремонтопригодность актива. Большинство этих рекомендаций можно в общих чертах сгруппировать по следующим шести категориям.

1) Стандартизация

Вместо использования нескольких различных типов деталей и компонентов рекомендуется минимизировать разнообразие деталей, чтобы свести к минимуму потребности в инвентаре, инструментах и обучении.

Распространенной реализацией этого правила является использование стандартных USB-соединений в электронных устройствах. Один порт USB можно использовать для подключения (или зарядки) различных компьютерных аксессуаров без каких-либо компромиссов в функциональности.

Практика стандартизации обычно применяется в промышленном пространстве, чтобы минимизировать типы и размеры болтов и крепежных деталей в рамках любого узла активов. Как уже говорилось ранее в статье, это дает очевидные преимущества.

На практике конструкторы могут достичь этой цели, увеличивая количество болтов и винтов, где это возможно, для дополнительной прочности - вместо увеличения диаметра и размера крепежа.

2) Модуляризация

Модуляризация относится к проектированию сложных машин из более мелких строительных блоков (модулей или узлов), так что каждый блок может обслуживаться независимо друг от друга. Это улучшает ремонтопригодность следующими способами:

- За счет упрощения разборки и повторной сборки машин, тем самым улучшая доступ к деталям, требующим обслуживания или замены.

- Часто более рентабельно заменить узел вместо того, чтобы ремонтировать поврежденную деталь. Позже поврежденный узел можно отремонтировать и использовать в качестве запасного. Эти методы значительно сокращают MTTR для любого актива.

- Обновления на уровне системы обычно возможны путем обновления одного или нескольких узлов, а не всего оборудования.

Простой блендер - хороший пример модульности. Основание, в котором находится приводной двигатель, предназначено для отделения от банок, которые легко снимаются и заменяются в случае повреждения лезвий (или если вас больше интересует измельчение специй, а не смешивание смузи).

Вся электроника вокруг нас - от ноутбуков до смартфонов - основана на принципах модульности, позволяющих быстро обслуживать, заменяя разбитые экраны, сгоревшие жесткие диски и т. Д.

В электроэнергетике роторы турбин конструируются таким образом, что лопатки турбины устанавливаются на колеса турбины, которые, в свою очередь, устанавливаются на валу ротора. Это позволяет легко заменять поврежденные лопатки и, иногда, модернизировать ротор турбины за счет установки более эффективных конструкций лопаток.

3) Взаимозаменяемость

Использование общедоступных универсальных компонентов вместо деталей, подходящих по индивидуальному заказу, позволяет конечному пользователю использовать альтернативные запасные части с рынка, если оригинальные запасные части недоступны или имеют более длительные сроки поставки. По сути, это легко достижимая оптимизация работ по техническому обслуживанию.

Типичным примером является использование подшипников стандартных размеров в насосах и другом оборудовании. Подшипники изготавливаются стандартных размеров большинством популярных производителей подшипников. Если подшипник SKF поврежден и замена недоступна на месте, обычно можно найти аналогичный подшипник в каталоге FAG и использовать его вместо него.

4) Сообщение о неисправности

Всякий раз, когда актив не выполняет желаемую функцию, это неисправное состояние актива должно быть очевидным для оператора в режиме реального времени, чтобы требуемая задача обслуживания могла быть спланирована и выполнена до того, как произойдет катастрофический отказ.

Например, датчик температуры в автомобиле сообщит водителю о ранних признаках перегрева двигателя, чтобы можно было вовремя принять меры.

Сложное оборудование в тяжелой промышленности (технологическая химия, энергетика, производство и т. Д.) Имеет сложные системы мониторинга, установленные на них. Эти системы включают датчики температуры, датчики давления, устройства мониторинга вибрации и другое оборудование для мониторинга состояния, которое используется как часть CBM и / или профилактического обслуживания.

Любое отклонение от установленных пределов вызывает тревогу у оператора, который затем может предпринять необходимые действия и уведомить соответствующий персонал. Они могут использовать эту информацию для распределения необходимых ресурсов и планирования работ по техническому обслуживанию, обычно через компьютеризированную систему управления техническим обслуживанием (CMMS).

5) Устранение неисправностей

Каждый раз, когда актив выходит из строя или выходит из строя, первым делом необходимо диагностировать основную причину проблемы. Если основная причина неочевидна, на осмотр и диагностику неисправного компонента уходит много усилий (а значит, и времени и средств).

Этой потери времени и ресурсов можно легко избежать, включив в конструкцию особенности, которые ограничивают влияние человеческого фактора, делают проблему очевидной и, следовательно, упрощают необходимое корректирующее обслуживание.

Например, большинство электронных бытовых приборов (например, стиральных и посудомоечных машин) показывают код ошибки для часто возникающих проблем и / или режимов отказа.

Код ошибки E1 сообщит вам, что сливной патрубок стиральной машины заблокирован. Вы можете решить проблему, отрегулировав трубу и устранив источник засора. Что происходит, когда отображается код «неизвестной ошибки»? Значительное количество времени и денег необходимо потратить на привлечение технического специалиста, который сможет выявить и устранить проблему.

В предыдущем разделе упоминалось, что системы мониторинга устанавливаются на оборудование для обнаружения неисправностей. В то время как сигнал высокой вибрации может сказать оператору, что с машиной что-то не так, подробный анализ сигнала вибрации может позволить квалифицированному инженеру по диагностике вибрации точно определить деталь или компонент, который требует обслуживания (или замены).

В отсутствие такой системы мониторинга должна быть принята дорогостоящая и трудоемкая стратегия проверки, снижающая ремонтопригодность актива в процессе.

6) Идентификация и теги

Активы, оборудование, узлы и узлы должны отличаться друг от друга для облегчения связи и ведения учета. Операторы активов достигают этого путем присвоения уникальных и значимых тегов активам и компонентам.

Например, теплообменникам присваивается буквенно-цифровой тег, начинающийся с буквы «E», за которым следуют тире и цифры. Точно так же насосам могут быть присвоены теги в последовательности «P-XXX» и т. Д. Компонентам в оборудовании производитель присваивает конкретные номера деталей, чтобы можно было без путаницы делать запросы относительно конкретных деталей.

Специалисты по управлению активами используют эту сложную систему идентификации для улучшения ремонтопригодности различными способами.

Назначение уникальных номеров деталей гарантирует, что правильные детали будут размещены для работ по техническому обслуживанию, избегая ненужных простоев. Исторические записи для конкретного оборудования и инструкции по техническому обслуживанию могут быть легко доступны (обычно через CMMS) с помощью системы маркировки оборудования, которая помогает обслуживающему персоналу идентифицировать нужный актив во время полевых работ.

Другие способы повышения удобства обслуживания

Приобретение активов, которые легко поддерживать, является важным фактором, который следует учитывать в процессе закупок. В конце концов, вы не имеете права голоса в конструкции оборудования.

Но есть аспекты ремонтопригодности, которые вы в некоторой степени можете контролировать. Вы можете внести несколько небольших улучшений, чтобы упростить обслуживание сложных активов. Вам следует:

- Обеспечьте быстрый доступ к контрольные списки профилактического обслуживания , чертежи, журналы и процедуры. Самый простой способ сделать это - сохранить их в базе данных CMMS. Техники и механики могут просто открыть свое мобильное приложение для обслуживания и получить необходимый ресурс.

- Высококвалифицированные рабочие и операторы по обслуживанию. Даже простая задача может оказаться трудной для неподготовленных рук. Отдел технического обслуживания должен обеспечить соответствующее обучение обслуживанию, особенно если появляются новые требования.

- Стандартизируйте оборудование и инвентарь ТОиР. Организации следует стараться использовать одни и те же типы оборудования и инструментов (когда это возможно и целесообразно), чтобы свести к минимуму необходимость в дополнительном обучении и неправильном использовании.

- Стандартизируйте рутинную работу. Один из способов снизить эксплуатационные расходы и расходы на техническое обслуживание - повысить производительность труда сотрудников и уменьшить количество человеческих ошибок. Наряду с программами обучения стандартизация рабочих процедур - это способ сделать это.

- Сосредоточьтесь на профилактическом обслуживании. Более активное обслуживание приводит к меньшему количеству серьезных поломок, для устранения которых требуется значительно больше ресурсов и навыков.

Снижение реактивного обслуживания на 73,2%

Посмотрите результаты, которыми Red Hawk пользуется с Limble

Прочтите нашПример использования

Эти небольшие изменения могут иметь большое значение в долгосрочной перспективе.

Основные выводы

Основная задача любого специалиста по техническому обслуживанию - обеспечение того, чтобы оборудование выполняло желаемые функции с минимальными перерывами.

Ключом к достижению этой цели является следование лучшим практикам в отношении надежности и ремонтопригодности активов. Ремонтопригодность, или «простота обслуживания», можно контролировать с помощью таких показателей, как среднее время ремонта (MTTR) и стоимость технического обслуживания в расчете на заменяемую стоимость актива.

Ресурсы могут быть спроектированы для достижения более высокого уровня ремонтопригодности за счет обеспечения использования стандартизованных компонентов и сборок, использования блочной или модульной конструкции, реализации простых методов обнаружения неисправностей и использования систем идентификации и маркировки.

В довершение ко всему, руководители технического обслуживания и предприятия должны рассмотреть возможность внедрения программного обеспечения КСУП, чтобы упростить выполнение работ по техническому обслуживанию и косвенно улучшить ремонтопригодность своего предприятия.

Техническое обслуживание и ремонт оборудования

- Что такое повторная платформа в облаке?

- Что стоит за переходом на настраиваемые голосовые агенты?

- Что подводит ИИ к краю

- Что такое преобразование Фурье?

- Что мне делать с данными ?!

- Что гарантирует ремонтопригодность?

- Что такое круговая экономика?

- Двигатель постоянного тока и переменного тока:в чем разница?

- Что такое ГАСБ 35?

- Что такое ГАСБ 34?