Пример мониторинга состояния для большого электродвигателя

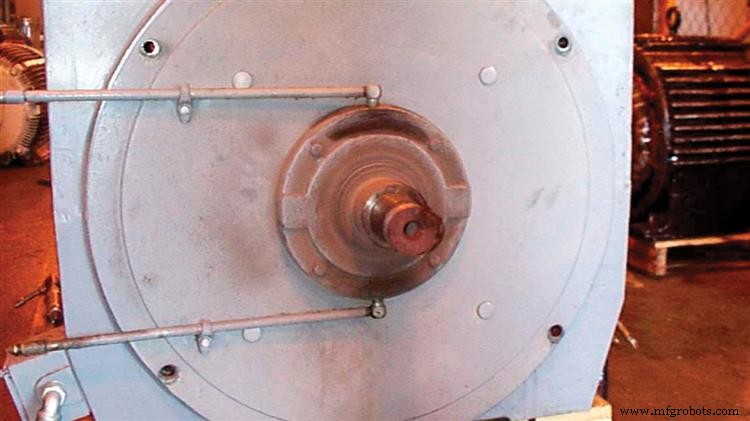

В организациях по обеспечению надежности мы уделяем так много внимания применению технологий и экономии средств, связанных с обнаружением проблемы и предотвращением незапланированного простоя или катастрофического отказа. Много раз мы повторяем эту же процедуру, снова и снова на всем заводе, потому что мы останавливаемся на выявлении физической проблемы, а наши результирующие действия не устраняют скрытую причину. Мы должны стать более активными и сделать следующий шаг при выявлении проблем с технологиями мониторинга состояния, определить систему или скрытую причину и применить последующее решение и / или полученные знания на всем предприятии. В следующем примере рассматривается электродвигатель мощностью 450 лошадиных сил, 1200 об / мин, 4160 вольт (Фото 1).

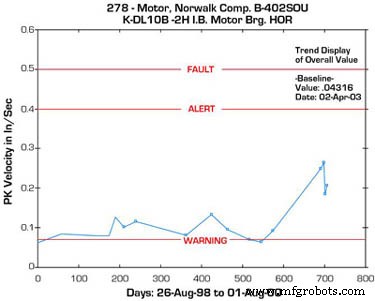

В этом исследовании специалист по анализу вибрации отметил значительное увеличение уровней вибрации на двигателе объекта (График 1).

Фото 1. Рассматриваемый огромный двигатель на химическом заводе Eastman.

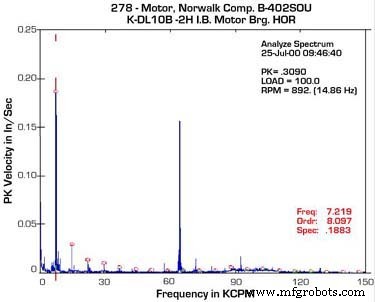

Уровни вибрации повысились с менее чем 0,1 дюйма в секунду до 0,25 дюйма в секунду. Других изменений связанного с ним машинного поезда не произошло. Анализ спектра подвесных подшипников двигателя выявил пик с высокой амплитудой около 7200 циклов в минуту и еще один значительный пик около 71 скорости вращения двигателя (График 2).

График 2. Анализ спектра выходных подшипников двигателя.

Первым подозрением аналитика была проблема с двигателем, связанная с электричеством. Поэтому он попросил группу моторного анализа оценить подозрительный мотор. Группа анализа двигателя провела анализ тока (График 3) и анализ мощности рассматриваемого двигателя, и никаких электрических проблем выявлено не было.

График 3. Текущие результаты анализа для рассматриваемого двигателя.

Затем специалист по анализу вибрации решил продолжить более глубокий анализ. Был получен низкочастотный спектр с высоким разрешением, который показал, что фактический пик примерно в два раза превышающий частоту линии на самом деле составлял 7 239 имп / мин. Дальнейшая проверка компонентов двигателя показала, что эта частота была эквивалентна частоте прохода шарика наружного кольца (BPFO) внутреннего подшипника двигателя. На основании этих выводов и того факта, что у нас были предыдущие проблемы с этим приложением, было принято решение о замене двигателя во время предстоящего планового профилактического обслуживания машинного поезда.

Не останавливайтесь на этом - ищите первопричину

Часто наши группы надежности хотят остановиться на этом и потребовать сбережения для предотвращения незапланированного простоя или катастрофического отказа. Но чтобы получить больше преимуществ от наших технологий мониторинга состояния, мы должны сделать следующий шаг.

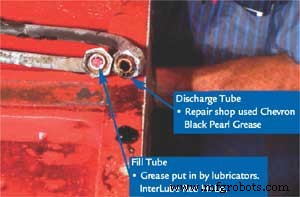

Наша группа по анализу двигателей проследовала за рассматриваемым двигателем в нашу местную мастерскую по ремонту двигателей, чтобы проверить проблему с подшипником и попытаться определить причины этой проблемы. После снятия маслозаливной и сливной трубок команда отметила, что смазка в заливной трубке не была рекомендованной нами смазкой для двигателей. В заправочной трубке находилась смазка Interlube Red Hi-Lo, тогда как указанной моторной смазкой была Exxon Polyrex EM (Фото 2).

Фото 2. Анализ заливных и сливных

трубок выявляет проблемы.

При разборке внутреннего подшипника бригада и ремонтная мастерская также отметили затвердевание смазки в подшипнике. Дальнейший анализ смазки, содержащейся в выпускной трубке, показал, что подшипник был смазан консистентной смазкой Chevron Black Pearl, когда он был ранее восстановлен. Стороны определили, что две смазки несовместимы и привели к затвердеванию смазки. Дальнейший анализ подшипников также подтвердил, что внешнее кольцо подшипника было повреждено.

Также было отмечено, что мы использовали сферический роликовый подшипник в ременной передаче. Было принято решение заменить подшипник на цилиндрический роликоподшипник, чтобы увеличить допустимую радиальную нагрузку.

И здесь не останавливайтесь

Часто наши группы по надежности испытывают искушение остановиться на этом этапе, и мы похлопываем себя по плечу и заявляем, что наша проблема решена путем корректировки спецификации подшипников и смазки на рассматриваемом двигателе. Но чтобы получить максимальную пользу от нашей технологии мониторинга состояния, мы должны сделать следующий шаг. Мы должны определить систему или скрытую причину сбоя и устранить эти причины, чтобы получить максимальную выгоду для нашей компании. Как неправильная смазка попала в этот подшипник? Есть ли в этом районе или на предприятии другие двигатели, которые используют не указанные в спецификации смазки? Почему в мастерской по ремонту двигателей используется не та смазка, которую мы указали для наших двигателей на заводе?

Вот некоторые из других действий, предпринятых в результате выводов и последующего анализа первопричин:

-

Полученные данные были переданы в нашу группу смазочных услуг, чтобы убедиться, что рассматриваемая смазка не использовалась в других областях. Хотя мы больше не указывали эту смазку ни на каком заводском оборудовании, было установлено, что многие лубрикаторы все еще имеют запас этой смазки на своих участках. Смазка Interlube Red Hi-Lo была удалена из всех зон хранения смазки.

-

Группа смазочных услуг изменила спецификацию пластичной смазки на заводе, но об этом не было сообщено затронутым поставщикам услуг. Состоялась встреча с представителями нашей моторной мастерской, на которой мы рассказали о наших выводах, результате смешивания несовместимых пластичных смазок и наших ожиданиях на будущее.

-

В результате этого и нескольких других серьезных отказов двигателя была разработана новая спецификация ремонта. Спецификация смазки была включена в спецификацию ремонта. Предыдущая спецификация ремонта не содержала спецификации пластичной смазки.

-

В результате этих выводов и выводов по нескольким другим двигателям было принято решение разработать процесс и команду для оценки ремонта двигателей.

Этот случай демонстрирует дополнительные преимущества перехода вашей программы мониторинга состояния на новый уровень. Став более активным и делая следующий шаг при выявлении проблем с технологиями мониторинга состояния, вы можете определить систему или скрытую причину и применить последующее решение и / или полученные знания на всем предприятии.

Том Уиттемор-младший работает в группе Reliability Technologies Group в подразделении Eastman Chemical Company в Теннесси.

Техническое обслуживание и ремонт оборудования

- С# для цикла

- Повышение эффективности профилактического обслуживания с помощью мониторинга смазки в реальном времени

- Подходит ли вам система непрерывного мониторинга?

- Важность трендов в надежности электродвигателей

- Наконечник электродвигателя на стержнях ротора

- Подводные камни мониторинга состояния и потенциальные возможности заводского обслуживания

- IoT для профилактического обслуживания

- 4 простых совета для повышения эффективности электродвигателей

- Индустрия 4.0 для мониторинга состояния активов:значение и преимущества

- Мониторинг состояния машин поддерживает работу завода