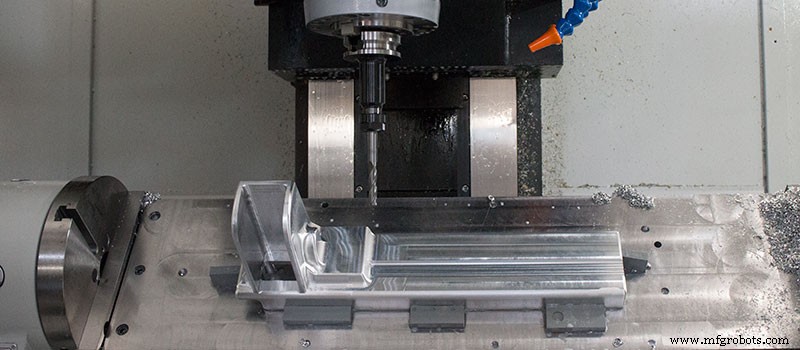

Советы по предотвращению деформации алюминиевых деталей при обработке с ЧПУ

Алюминиевый сплав в настоящее время используется во многих областях и является важным сырьем для станков с ЧПУ. Однако по сравнению с другими металлами он имеет низкую твердость и огромное значение теплового расширения, что делает обработку прецизионных деталей из алюминиевого сплава склонной к деформации изделия. Существует множество причин деформации прецизионных деталей из алюминиевого сплава, которые связаны с материалом, условиями производства, формой детали и характеристиками смазочно-охлаждающей жидкости. Поэтому, чтобы уменьшить деформацию при обработке, прецизионная обработка деталей из алюминиевого сплава производители могут принимать различные меры и улучшать процесс для достижения цели уменьшения деформации. Вот несколько методов, которые могут уменьшить деформацию деталей из алюминиевого сплава при обработке с ЧПУ.

Снизить внутреннее напряжение алюминиевых заготовок

Внутренние напряжения шероховатых деталей можно частично устранить естественным или искусственным старением и вибрационной обработкой. Предварительная обработка также является эффективным процессом. Для более крупных грубых алюминиевых деталей деформация после механической обработки также велика. Если лишний алюминиевый материал отрезать от заготовки, можно получить точные допуски и улучшить деформацию. После пребывания в течение определенного периода времени часть внутреннего давления также будет сброшена.

Улучшение режущей способности режущих инструментов

Материал и геометрические параметры режущих инструментов имеют важное влияние на силу резания и тепловыделение. Правильный выбор режущих инструментов очень важен для уменьшения механической деформации деталей.

Геометрические параметры, влияющие на производительность инструмента:

Спереди Угол:

Передний угол должен быть настроен правильно, чтобы сохранить прочность лезвия, иначе острые края будут изнашиваться. При условии сохранения прочности кромки передний угол должен быть достаточно большим. С одной стороны, он может стачивать острые кромки. С другой стороны, это может уменьшить деформацию резания, обеспечить плавное удаление стружки, а затем снизить силу резания и температуру резания. Мы не рекомендуем использовать инструменты с отрицательным передним углом.

Угол сзади:

Размер заднего угла напрямую влияет на боковой износ и качество обработки. Толщина реза является важным параметром, который необходимо учитывать при настройке угла наклона спинки. При черновом фрезеровании из-за большой скорости подачи, большой нагрузки на резание и высокой теплоотдачи инструмент должен иметь хорошие условия рассеивания тепла, поэтому следует выбирать меньший задний угол. При чистовом фрезеровании необходимы острые кромки, чтобы уменьшить трение между боковой и обрабатываемой поверхностью и уменьшить упругую деформацию. Поэтому следует выбирать больший задний угол.

Угол спирали:

Чтобы сделать фрезерование плавным и уменьшить усилие фрезерования, угол наклона спирали должен быть как можно больше.

Угол ввода:

Правильное уменьшение угла в плане может улучшить условия отвода тепла и снизить среднюю температуру в зоне обработки.

Улучшить структуру режущих инструментов

Уменьшите количество зубьев фрезы и увеличьте пространство для стружки.

Из-за большой пластичности алюминиевого материала и большой деформации при резании во время обработки требуется большее пространство для стружки. Следовательно, радиус дна стружечной канавки должен быть больше, а количество зубьев фрезы — меньше.

Радиус дна бака должен быть больше, а количество зубьев фрезы уменьшено. Например, во фрезе размером 20 мм и менее используются два режущих зуба, а во фрезе размером от 30 до 60 мм - три режущих зуба, чтобы избежать деформации тонкостенных деталей из алюминиевого сплава из-за забивания стружкой.

Точные шлифовальные зубья фрезы

Шероховатость режущей кромки составляет менее Ra =0,4 мкм. Перед использованием нового режущего инструмента осторожно протрите переднюю и заднюю поверхности режущих зубьев мелким шагом, чтобы удалить заусенцы и следы мелкой насечки, оставшиеся после заточки режущих зубьев. Таким образом, можно не только уменьшить тепловыделение при резании, но и уменьшить деформацию при резании.

Строго контролируйте стандарты износа инструмента.

После износа инструмента увеличивается шероховатость поверхности заготовки, повышается температура резания и увеличивается деформация заготовки. Следовательно, в дополнение к выбору материалов инструмента с хорошей износостойкостью, стандарт износа инструмента не должен превышать 0,2 мм, в противном случае легко получить кромки стружки. При фрезеровании с ЧПУ или точении с ЧПУ температура обрабатываемой заготовки не должна превышать 100°С во избежание деформации.

Улучшить метод зажима заготовки.

Для тонкостенных алюминиевых заготовок с низкой жесткостью можно использовать следующие методы зажима для уменьшения деформации:

Для тонкостенных деталей втулки с ЧПУ, если для зажима в радиальном направлении используется трехкулачковый самоцентрирующийся патрон или пружинный патрон, после его освобождения после обработки заготовка неизбежно деформируется. В это время следует использовать метод прессования осевого торца с хорошей жесткостью. В соответствии с положением внутреннего отверстия детали делается резьбовая оправка для определения местоположения внутреннего отверстия детали. Вставьте его во внутреннее отверстие детали. Накладка используется для сжатия торца, а гайка используется для затягивания назад. При обработке внешнего круга можно избежать деформации зажима и получить удовлетворительную точность обработки.

Кроме того, можно использовать методы заполнения. Чтобы улучшить жесткость процесса тонкостенных заготовок, в заготовку можно наполнить среду, чтобы уменьшить деформацию заготовки во время зажима и резки. Например, залить в заготовку расплав карбамида, содержащий от 3% до 6% нитрата калия. После обработки погрузите заготовку в воду или спирт, а затем растворите наполнитель и вылейте его.

Разумно организовать производственный процесс

При высокоскоростном резании из-за большого припуска на обработку и прерывистого резания во время фрезерования часто возникает вибрация, которая влияет на точность обработки и шероховатость поверхности. Таким образом, технологию высокоскоростной резки с ЧПУ можно разделить на черновую обработку, получистовую обработку, очистку углов и чистовую обработку. Для деталей, требующих высокой точности, иногда необходимо выполнить сначала вторую получистовую, а затем чистовую обработку. После черновой обработки детали можно охлаждать естественным путем, чтобы устранить внутреннее напряжение и уменьшить деформацию.

Остаточный припуск после черновой обработки должен быть больше деформации, обычно 1-2 мм. При отделке поверхность детали должна быть однородной. Как правило, 0,2–0,5 мм — это лучший способ сохранить инструмент в стабильном состоянии во время процесса чистовой обработки, что может значительно снизить деформацию при резке, получить хорошее качество обработки поверхности и обеспечить точность продукта.

В дополнение к вышеуказанным причинам, метод работы также очень важен в реальной работе, и правильный метод работы также может значительно уменьшить изгиб деталей из алюминиевого сплава.

Симметричный Обработка

Для алюминиевых деталей с большими припусками на механическую обработку следует избегать чрезмерной концентрации тепла, чтобы обеспечить лучший отвод тепла и уменьшить термическую деформацию. Симметричная обработка может предотвратить чрезмерное накопление тепла вокруг деталей во время обработки. Таким образом, снижается вероятность термической деформации.

Выберите правильные параметры резки

Выбор подходящих параметров резки снизит температуру и усилие резки. Параметры резания, превышающие нормальное значение, вызовут чрезмерное усилие резания при обработке алюминия с ЧПУ. Из-за большого количества выделяемого тепла легко вызвать деформацию деталей. Кроме того, поскольку срок службы инструмента снижает жесткость шпинделя, срок службы снижается.

Среди всех факторов, влияющих на параметры резания, наибольшее влияние на силу резания оказывает глубина обратного резания. Однако, хотя уменьшение количества режущих инструментов помогает предотвратить деформацию деталей, оно также снижает эффективность обработки. Эту проблему может решить высокоскоростное фрезерование станков с ЧПУ. Уменьшая глубину дорезки, увеличивая подачу и увеличивая скорость станка, механическая обработка может снизить силу резания и обеспечить эффективность обработки.

Послойная обработка

Когда на деталях из алюминиевого сплава имеется несколько полостей из-за неравномерной силы, метод последовательной обработки одной полости и одной полости не подходит для обработки, что легко может вызвать неравномерную силу и деформацию деталей. Фрезерование осуществляется различными методами послойной обработки, каждый слой обрабатывается одновременно до всех полостей, а затем обрабатывается следующий слой, чтобы детали были равномерно нагружены и уменьшились деформации. По сравнению с обработкой деталей за один раз, этот вариант имеет меньший риск деформации детали. Ранее ситуация заключалась в том, что сила, приложенная во время обработки алюминия с ЧПУ, была более равномерной.

Сверление и фрезерование

Обработка деталей с полостями имеет свои проблемы. Если фреза прикладывается непосредственно к детали, резка не будет гладкой из-за недостаточного пространства для стружки фрезы. Это приводит к накоплению большого количества тепла при резании, расширению и деформации деталей и даже к потенциальному разрушению деталей или инструментов.

Лучший способ решить эту проблему — просверлить, а затем фрезеровать. Это включает в себя сначала просверливание отверстия с помощью инструмента размером не меньше фрезы, а затем размещение фрезы в отверстии, чтобы начать фрезерование.

Обратите внимание на последовательность режущего инструмента Пешеходная дорожка .

Черновое фрезерование делает упор на повышение эффективности обработки и стремление к скорости резания в единицу времени. Обычно можно использовать обратное фрезерование. Другими словами, лишний материал на поверхности заготовки удаляется с максимальной скоростью и в кратчайшие сроки, и в основном формируется необходимый для чистовой обработки геометрический контур. Прецизионная обработка подчеркивает высокую точность и высокое качество, поэтому рекомендуется использовать переднее фрезерование. Поскольку толщина резания режущих зубьев постепенно уменьшается от максимального значения до нуля, значительно снижается степень упрочнения заготовки, а также снижается степень деформации детали.

(Все о деталях для обработки алюминия)

Производственный процесс

- 3 важных совета по резке алюминия на фрезерном станке с ЧПУ

- 7 способов избежать деформации детали при обработке алюминия с ЧПУ

- Обработка пользовательских деталей с ЧПУ

- Обработка крупных деталей с ЧПУ

- Советы, как избежать нежелательных допусков при обработке с ЧПУ

- 7 советов по улучшению деталей, обработанных на станках с ЧПУ

- Избегайте «чрезмерной инженерии» при проектировании деталей механической обработки

- Технологические мероприятия и навыки работы по снижению деформации алюминиевых деталей

- Советы по обработке деталей с ЧПУ с поднутрениями

- Объяснение токарных деталей с ЧПУ