Слуховой аппарат

<час />

Фон

Слуховой аппарат - это инструмент, который усиливает звуки, особенно речь, для людей с нарушениями слуха. Его можно удобно носить за ухом, в наружном ухе, внутри слухового прохода, в оправе очков, на теле или в одежде. Основными элементами вспомогательного устройства являются микрофон, электронный усилитель для увеличения громкости звука, наушник или приемник, а также ушной вкладыш или пластиковая оболочка, которая служит для передачи акустической энергии (звука) от наушника к барабанной перепонке либо напрямую, либо через нее. пластиковые тубы. Звук преобразуется в электрический сигнал, усиливается, а затем снова преобразуется в акустическую энергию во внутреннем ухе. Батарея, типичный источник питания, также может содержаться в корпусе.

Микрофон и наушник вместе образуют преобразователь и определяют эффективность вспомогательного устройства в широком диапазоне частот. Регулировка тона (низкие и высокие частоты) и усиления (громкости) может быть ручной или автоматической, чтобы пользователь мог слышать улучшенные звуки в пределах комфортного уровня допуска.

История

Самыми ранними слуховыми аппаратами были ушные трубы, изобретенные где-то в 17 веке. Это были длинные рога с одним большим отверстием на одном конце и меньшим отверстием на другом конце, которое помещалось в ухе. Принцип, лежащий в основе этого инструмента, заключается в том, что волны звукового давления, входящие в большой конец, конденсируются в меньшую громкость, тем самым увеличивая слышимое звуковое давление.

Первым электронным помощником стал телефон, изобретенный Александром Грэмом Беллом в 1876 году, который преобразовывал волны звукового давления в ток, а затем обратно в волны. К 1920-м годам был разработан более совершенный аппарат телефонного типа, напоминающий современный слуховой аппарат, с микрофоном, электрической схемой, диафрагмой и батареей. С изобретением транзистора в 1948 году размер и вес вспомогательного устройства были еще больше уменьшены. Сегодня крошечные вспомогательные средства, помещенные в слуховой проход, практически незаметны для окружающих, что делает их привлекательными с косметической точки зрения. Миниатюризация слуховых аппаратов продолжает оставаться областью исследований и экспериментов. К сожалению, чем меньше становятся слуховые аппараты, тем больше от пользователя требуется маневренности для работы с элементами управления.

Производственный

процесс

На изготовление слухового аппарата уходит около двух часов. Изготовление слуховых аппаратов - это индивидуальный процесс, требующий от квалифицированных технических специалистов для работы с увеличительными стеклами и микроскопами в микроминиатюрной производственной среде. Инструменты обычно ручные, и задачи требуют точных движений. Сборщик должен уделять пристальное внимание монтажной схеме и распечаткам сборки, чтобы он или она подключили их для получения точных результатов.

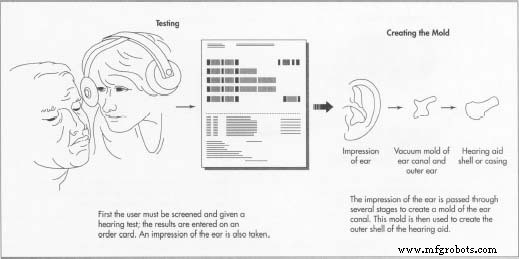

Перед началом изготовления пользователь проходит проверку у обученного специалиста. Скрининг включает проверку слуха, а результаты используются для создания аудиограммы, охватывающей множество параметров. На этапе скрининга также делается слепок или слепок внешнего уха пользователя. Аудиограмма и оттиск являются неотъемлемой частью производственного процесса.

Ввод данных

- 1 Все данные о заказе - желаемые характеристики продукта и результаты аудиограммы - вводятся в компьютер, чтобы определить рабочий диапазон слухового аппарата, в частности, какие уровни усиления требуются пользователю. Для некоторых производителей компьютер также выбирает используемую электронную схему. Обычно карточка заказа готовится и отправляется на производственную линию вместе с слепком уха. Карточка деталей также распечатывается и отправляется на склад, где хранятся различные компоненты.

Вакуумная форма оттиска

- 2 На этом этапе создается форма или обратная копия слепка наружного уха и слухового прохода. Поверх оттиска накладывается лист прозрачного винила; затем применяется тепло. После охлаждения слепок снимается с виниловой формы и обрезается. Затем оттиск погружают в горячий воск, получая на этапе литья гладкое, толщиной с бумагу покрытие.

Готовый слепок

- 3 Здесь техник поместит оттиск на металлическую пластину и поместит вокруг нее кольца. В кольца наливают прозрачный жидкий коллоид или суспензию частиц, погружая слепок. Жидкости дают застыть до эластичной силиконовой консистенции. Наконец, снимается слепок с геля.

Создание оболочки

- 4 Корпус или внешний корпус слухового аппарата изготовлен из этой формы. Форма сначала нагревается в воде с температурой 110 ° F (43 ° C) и продувается воздухом для удаления любых загрязнений. На этом этапе техник смешает жидкий акрил из равных частей мономера и полимера (для получения структурно прочной оболочки) и добавит желаемый пигмент, чтобы придать оболочке розовый, коричневый или коричневый цвет. Техник наливает жидкость в нагретую коллоидную форму и через десять секунд сливает излишки, оставляя тонкую акриловую оболочку внутри формы. После 10 минут охлаждения техник извлекает из формы оболочку, которая является точной копией необработанного слепка слухового прохода.

Встраиваем слуховой аппарат в корпус

- 5 После того, как техник стачивает лишние фланцы с корпуса, он добавит вентиляционное отверстие или отверстие. Небольшой кусок кремниевой проволоки, имеющий форму вентиляционного отверстия, продевается через внутреннюю часть корпуса и вытаскивается. Техник просверливает отверстия в канальном конце корпуса для приемной трубы. После этого внешняя часть корпуса будет отполирована до

гладкая блестящая поверхность. Техник определит размер раковины для лицевой пластины или фланца - области, которая будет открываться за пределами слухового прохода, - используя вакуумную форму из исходного слепка. Пластина будет аккуратно установлена под правильным углом для уха пользователя.

гладкая блестящая поверхность. Техник определит размер раковины для лицевой пластины или фланца - области, которая будет открываться за пределами слухового прохода, - используя вакуумную форму из исходного слепка. Пластина будет аккуратно установлена под правильным углом для уха пользователя.

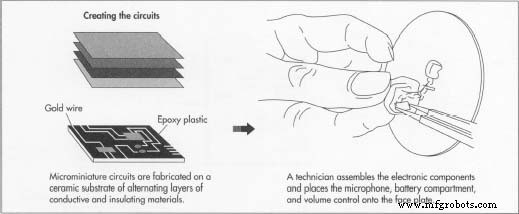

Создание микроминиатюрных схем

- 6 Компоненты и схемы выполнены на керамической подложке различной конструкции. Подложка изготавливается методом трафаретной печати, при котором слои проводящих и изоляционных материалов чередуются в зависимости от конструкции. Проводящий слой содержит золото и серебро, а изолирующие слои содержат соединения кремния. Между печатью каждого слоя подложка проходит конвейером через печь, где она выпекается в течение двух часов при температуре 850 ° F (454 ° C). Это запечатывает слои и создает цветовые узоры, характерные для печатных плат, только в меньшем масштабе. Различные электронные компоненты вручную приклеиваются к золотым и серебряным частям с обеих сторон подложки. Техник соединит устройства с помощью золотого провода толщиной 0,001 дюйма (0,025 мм). Наконец, компоненты запечатываются в эпоксидной пасте и термоотверждаются.

Сборка электронного оборудования

- 7 Работая с картой запчастей или ведомостью материалов, определенной в начале производства, технический специалист собирает электронное оборудование на лицевой панели, где просверлены отверстия для крепления микрофона, усилителя, отсека для батареек и регулятора громкости. нанесены вручную с использованием цветов для прослеживаемости. Провода припаяны на место. После этого в корпус устанавливается приемник и проводится предварительная проверка слуха на инструменте.

Уплотнение и отделка

- 8 На заключительных этапах производства детали тщательно упаковываются, чтобы избежать помех. Пластмассовый цемент наносится щеткой, пока технический специалист проверяет качество звука, чтобы убедиться в отсутствии колебаний. После высыхания цемента излишки лицевой панели срезаются, а оставшаяся кромка стачивается на ручном токарном станке. Наконец, вспомогательное средство полируется и доводится до блеска, и производство завершается. Теперь средство готово для окончательного тестирования.

Контроль качества и тестирование

Меры контроля качества проверяются на протяжении всего производства, некоторые из которых обсуждались в описании процесса выше. Кроме того, оболочке присваивается серийный номер после ее изготовления для целей отслеживания. Внешний вид важен, поэтому выполняется косметическая проверка, а также последняя функциональная проверка.

Слуховые аппараты тестируются с помощью компьютеризированной программы ANSI (Американский национальный институт стандартов), которая анализирует производственные параметры и составляет диаграмму характеристик. Техник просматривает диаграмму на экране, проверяя уровни допуска и другие характеристики. Он или она распечатает копию результатов и приложит ее к готовому слуховому аппарату.

Будущее

Кажется, будущее слуховых аппаратов заключается в миниатюризации. Современные технологии позволяют производить вспомогательные средства размером с кончик пальца. Кроме того, недавно были разработаны специализированные средства цифрового программирования, использующие микрочипы, имеющиеся в компьютерах, которые позволяют пользователям быстро переключать настройки в соответствии с различными ситуациями. В чипах можно запрограммировать мероприятия на открытом воздухе, переполненные рестораны и интимные встречи, каждое из которых имеет разные звуковые шаблоны. Это сводит к минимуму быстрые настройки, которые некоторые пользователи должны вносить при переходе в новую среду. Эти специальные приспособления могут стоить 2000 долларов каждая.

Производственный процесс

- Президент по автоматизации дает показания на слушаниях подкомитета Конгресса по передовой робототехнике

- Усовершенствованные микрофоны MEMS повышают чувствительность и надежность слуховых аппаратов

- Соединение Primavera, SAP для помощи в планировании, составлении расписания

- Абсорбент Fibertect может помочь в ликвидации последствий нефтяной катастрофы на побережье Мексиканского залива

- Лазеры могут отправлять звуковые сообщения в ухо одному человеку без какого-либо получателя

- Как передовые технологии фрезерной и токарной обработки могут помочь вашей организации?

- Регистраторы данных помогают миссии Earth Dust

- Уменьшение рисков чрезмерной защиты органов слуха

- Первая помощь:обучение и расходные материалы, необходимые вашей компании

- 11 различных типов сварочного процесса с помощью схемы