Пресс-подборщик для сена

<час />

Фон

Термин «пресс-подборщик для сена» относится к конкретному сельскохозяйственному оборудованию, используемому для уборки сена. Сено включает травы и другие растения, называемые бобовыми. Тимофей Трава, люцерна и клевер - обычные сенокосы. Эти культуры, используемые в качестве корма для животных, срезаются с помощью косилки, когда они достигают около 18 дюймов (46 см) в высоту и еще остаются зелеными. Косилка режет и обжимает корм и выгружает его в валок шириной 4 фута (1,2 м). Этот процесс обжатия ломает стебли и делает сено более вкусным для скота. Сенокосом переворачивают сено так, чтобы валок мог полностью высохнуть. Пресс-подборщик собирает скошенное сено из валка и сжимает его в тюки квадратной или круглой формы для облегчения транспортировки и хранения.

Большая часть сена хранится в тюках, с небольшими квадратными тюками весом 40-70 фунтов (18-32 кг) и большими круглыми тюками весом 750-2000 фунтов (341-908 кг). Небольшие тюки необходимо защищать от дождя и снега в сухом месте, например, в сарае или сеновале. Большие круглые тюки можно оставить снаружи, потому что дождь будет стекать по бокам, вместо того, чтобы промокать и гнить сено. Небольшие тюки можно загружать вручную в кормушки или кормушки для сена. Большие круглые тюки перемещаются с помощью трактора, оснащенного «движителем тюков», приспособлением в виде копья, которое протыкает тюк и позволяет гидравлическому погрузчику поднимать и транспортировать его к питателю.

История

В конце 1800-х - начале 1900-х годов сельское хозяйство резко изменилось с появлением множества новых машин. До этого сено хранилось свободно на верхнем этаже сарая, или «сене», где оно занимало значительное место. Сжимая сено или запаковывая его, можно хранить больше сена на том же пространстве. Один из первых пресс-подборщиков приводился в движение лошадьми, идущими по наклонной беговой дорожке. Ремень беговой дорожки из кожи и дерева перемещался с каждым шагом лошади, он вращал вал, приводивший в действие цепную передачу. Цепной привод через различные звездочки вбивал в пресс-подборщик плунжер, который сжимал сено. Сено привозили с поля на пресс-подборщик в вагонах, а затем вручную раскладывали в прессовальную камеру. Когда тюк достиг нужного размера, в камеру бросали деревянные бруски. Затем проволока или шпагат обматывались вокруг тюка и связывались вручную. По мере совершенствования технологий паровой тяговый двигатель заменил лошадь, а трактор внутреннего сгорания в конечном итоге заменил паровой двигатель. К 1930-м годам к тракторам были прикреплены пресс-подборщики, которые автоматически собирали сено с земли. Усовершенствования гидравлики позволили в конце 1960-х годов внедрить рулонный пресс-подборщик большого размера. Такие компании, как John Deere, New Holland и Hesston, постоянно совершенствуют пресс-подборщик в современное сельскохозяйственное орудие.

Как это работает

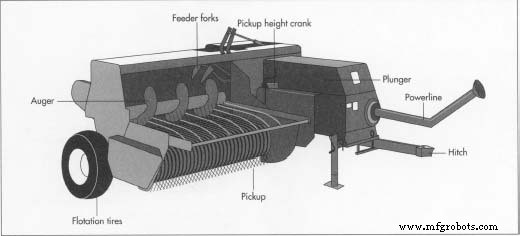

Пресс-подборщики сена тянутся сзади и приводятся в движение трактором в поле. Пресс-подборщик оснащен плавучими шинами, которые уменьшают повреждение стерни сена, распределяя ее вес по большей площади. К трактору также подсоединен вал отбора мощности (ВОМ), который передает крутящий момент от трактора на прессовальный механизм. По бокам сцепки расположены гидравлические шланги, которые управляют различными органами управления пресс-подборщика с помощью гидравлического давления трактора. При работе с пресс-подборщиком трактор тянет подборщик пресс-подборщика, горизонтальную катушку с движущимися стальными зубьями, вдоль валка и включает привод ВОМ.

Работа малого квадратного пресс-подборщика

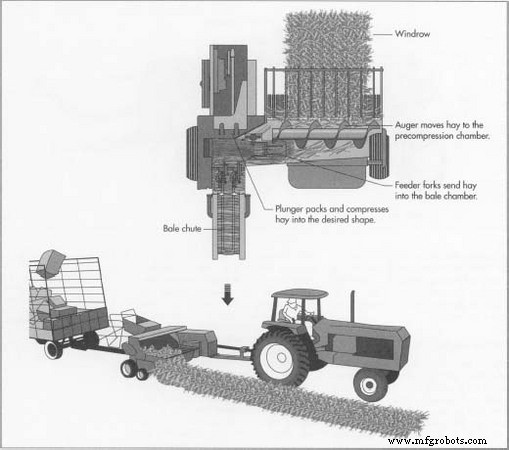

Сено поступает в пресс-подборщик через подборщик, и зубья аккуратно сгребают сено с земли, чтобы предотвратить потерю листьев и попадание камней или мусора в пресс-подборщик. Сразу за подборщиком находится штанга компрессора, которая удерживает сено на месте, чтобы шнек мог подавать его в прессовальную камеру. Прессовальная камера содержит плунжер, который перемещается внутрь и наружу, каждый раз уплотняя и сжимая сено до нужной формы. Плунжер также обрезает концы сена, чтобы тюк был одинакового размера. Камера подается в секцию натяжения пружины, которая держит тюк плотно сжатым до тех пор, пока не будет обработано достаточно сена, чтобы собрать тюк. Когда тюк нужной длины получен, механизм оборачивает его двумя отрезками шпагата или проволоки и надежно связывает. Шпагат проходит на катушках и пропускается через две изогнутые иглы, которые рассчитаны так, чтобы пропустить цикл плунжера. После того, как шпагат наложен, зубчатый механизм, называемый узловязателем, завязывает узел и отрезает шпагат от питающей катушки. Все это движение происходит менее чем за две секунды и должно быть тщательно рассчитано по времени, чтобы не мешать непрерывной работе остальной части пресс-подборщика. После связывания тюк опускается по желобу для тюков и падает на землю. У некоторых пресс-подборщиков есть "кикеры" или выталкиватели тюков, которые выбрасывают тюк на стойку для сена, тянущуюся за пресс-подборщиком.

Работа большого рулонного пресс-подборщика

Как и небольшой пресс-подборщик, большой рулонный пресс-подборщик загружает сено из земли в прессовальную камеру. Однако здесь сено обматывается шестью-восемью длинными резиновыми ремнями шириной 7 дюймов (18 см). По мере втягивания сена в машину тюк становится круглым и заполняет прессовальную камеру до предела. Сено оказывает давление на ремни, которое, в свою очередь, контролируется гидравлической системой. По достижении заданного давления машинисту трактора передается сигнал. Оператор останавливает поступательное движение пресс-подборщика, и тюк автоматически обматывается шпагатом или защитной пленкой. После наматывания натяжение ремней снимается, и вся задняя часть пресс-подборщика открывается с помощью гидроцилиндров. Затем тюк просто скатывается по земле. Пресс-подборщик тянется вперед, задняя часть закрывается, и прессование продолжается. Всем процессом можно управлять с трактора, а выброс тюка занимает от 15 до 45 секунд.

Сырье

Пресс-подборщики изготавливаются в основном из конструкционной и листовой стали. Эта сталь может быть прутковой, листовой или рулонной. Гидравлические цилиндры, насосы, колеса и шины, ремни и другие компоненты закупаются у поставщиков и отправляются на завод по сборке пресс-подборщиков. Ремни изготовлены из нейлона и полиэстера, материал, похожий на шины. Все сырье тщательно проверяется инженерным персоналом после всесторонних испытаний и исследований. Многие части пресс-подборщика поставляются в виде узлов, собранных подразделениями производителя пресс-подборщика или независимыми поставщиками.

Производственный

процесс

Резка листового металла

- 1 Наружная оболочка, крышки и щитки пресс-подборщика штампуются или вырубаются из листовой стали на большом пробивном прессе или лазерном резаке. Листовой металл можно снимать прямо с рулона или при необходимости предварительно разрезать на плоские листы. Пробивные прессы работают, проталкивая штамп из закаленной стали через материал в закаленную матрицу с усилием до 200 тонн. Это режет металл по размеру, а быстрый ход пробивного пресса позволяет изготавливать множество деталей в час. Более сложные формы и детали небольшого объема вырезаются с помощью промышленного лазера, чтобы прожечь металл по заранее запрограммированной схеме. Несмотря на то, что он медленнее, чем пробивной пресс, лазер сокращает отходы материала за счет изменения формы деталей для наиболее эффективного использования размера листа. Еще одним преимуществом лазерного резака является то, что он практически не требует настройки, а это значит, что он может создавать изделия разного размера.

Пресс-подборщики изготавливаются в основном из конструкционной и листовой стали. Эта сталь может быть прутковой, листовой или рулонной. Гидравлические цилиндры, насосы, колеса и шины, ремни и другие компоненты закупаются у поставщиков и отправляются на завод по сборке пресс-подборщиков. детали без физической адаптации машины. Это важно, так как одна машина может производить сотни различных деталей в любом произвольном порядке и предоставлять их для остальной части производственного процесса по мере необходимости.

Пресс-подборщики изготавливаются в основном из конструкционной и листовой стали. Эта сталь может быть прутковой, листовой или рулонной. Гидравлические цилиндры, насосы, колеса и шины, ремни и другие компоненты закупаются у поставщиков и отправляются на завод по сборке пресс-подборщиков. детали без физической адаптации машины. Это важно, так как одна машина может производить сотни различных деталей в любом произвольном порядке и предоставлять их для остальной части производственного процесса по мере необходимости.

Резка прутка

- 2 Стальной пруток, используемый для изготовления рам, валов, рычагов и других конструктивных элементов, режется с помощью ленточной пилы. У этих пил много зубчатых режущих лезвий, приводимых в движение двумя большими колесами. Колеса вращаются и непрерывно перемещают лезвие, чтобы прорезать планку. Пруток может быть круглым, квадратным, прямоугольным, сплошным или полым, а также многих других форм, специфичных для желаемого применения. После резки на нужную длину в деталях просверливаются, пробиваются или фрезеруются отверстия и пазы. Конструкционные детали обычно изготавливаются рядом с зоной сварки, чтобы минимизировать время между операциями.

Сварка

- 3 Сварка в основном выполняется сварщиками-роботами. Эти машины управляются компьютером, который запрограммирован на перемещение проволоки сварочного электрода в определенном диапазоне движения. Роботизированный сварочный аппарат очень точен и выполняет высококачественные и повторяемые сварные швы. После того, как различные компоненты зажимаются оператором в большом сварочном приспособлении, робот вытягивает короткий кусок сварочной проволоки из сварочного пистолета. При выключенном сварочном токе он мягко касается сенсора компьютера, который точно определяет точное положение кончика проволоки. Затем робот касается кончиком провода каждого из компонентов в двух или трех местах. Все эти прикосновения фактически передают в компьютер данные о точном расположении компонентов по отношению к желаемому месту сварного шва. После завершения компьютерная программа немного компенсирует любое отклонение от точного положения. Включается сварочный ток, и проволока подается в дугу, пока робот перемещает горелку вдоль стыка. Это гарантирует, что сварные швы будут точно в нужном месте и достигнут максимально возможной прочности. Это также предотвращает сварку любых неправильно установленных или неправильных деталей, сокращая брак и возможные отказы оборудования. Во многих критических приложениях сварщики-роботы могут быть более точными, чем сварщики-люди, благодаря этому типу программирования.

Чистка и покраска

- 4 После сварки готовые детали, а также экраны и крышки очищаются и окрашиваются. Очистка выполняется горячим паром или растворителями внутри корпуса. Краска наносится путем погружения деталей в резервуар для электростатической краски. Эти резервуары достаточно велики, чтобы погрузить в воду всю раму пресс-подборщика, обычно длиной 15 футов (4,5 м) и длиной 10 м.

Сено попадает в пресс-подборщик через подборщик. Сразу за подборщиком находится штанга компрессора, которая удерживает сено на месте, чтобы шнек мог подавать его в прессовальную камеру. Прессовальная камера содержит плунжер, который вбивается и выдвигается, каждый раз уплотняя и сжимая сено до нужной формы. футов (3 м) шириной. Они содержат от 20 000 до 40 000 галлонов (75 700–151 400 л) краски. Краска суспендирована в водном растворе и заряжена отрицательным электрическим зарядом. Детали заряжены положительно, и когда детали погружаются в раствор, электрическое притяжение двух зарядов плотно прилипает краской к металлу. Детали поднимают из резервуара и оставляют стекать перед тем, как поместить в сушильный шкаф. Эта сушильная печь нагревает детали примерно до 365 ° F (185 ° C), в результате чего краска становится твердой. Поскольку пресс-подборщики используются и иногда хранятся на открытом воздухе, a нужна хорошая отделка для защиты стали от ржавчины.

Сено попадает в пресс-подборщик через подборщик. Сразу за подборщиком находится штанга компрессора, которая удерживает сено на месте, чтобы шнек мог подавать его в прессовальную камеру. Прессовальная камера содержит плунжер, который вбивается и выдвигается, каждый раз уплотняя и сжимая сено до нужной формы. футов (3 м) шириной. Они содержат от 20 000 до 40 000 галлонов (75 700–151 400 л) краски. Краска суспендирована в водном растворе и заряжена отрицательным электрическим зарядом. Детали заряжены положительно, и когда детали погружаются в раствор, электрическое притяжение двух зарядов плотно прилипает краской к металлу. Детали поднимают из резервуара и оставляют стекать перед тем, как поместить в сушильный шкаф. Эта сушильная печь нагревает детали примерно до 365 ° F (185 ° C), в результате чего краска становится твердой. Поскольку пресс-подборщики используются и иногда хранятся на открытом воздухе, a нужна хорошая отделка для защиты стали от ржавчины.

Сборка

- 5 После покраски рама пресс-подборщика помещается на колесную тележку. Это позволяет перемещать и собирать пресс-подборщик на различных рабочих станциях, на каждой из которых добавляются определенные компоненты и выполняются проверки качества во время производства. Гидравлика, зубья подборщика, натяжители тюков, узловязатели и узлы прикручены на место. Многие конструктивные особенности создают специальные схемы отверстий, выступов, штифтов, пазов и других форм, чтобы предотвратить сборку деталей в неправильном месте или положении. После сборки гидросистемы заполняются маслом, регулируются натяжения ремня и цепи, смазываются подшипники. Затем на пресс-подборщике устанавливаются шины и колеса в сборе и прикрепляются идентификационные наклейки и наклейки. Поскольку пресс-подборщик может быть очень опасной машиной, многие предупреждающие таблички предупреждают операторов, чтобы они не прикасались руками к движущимся частям.

Проверка и корректировка

- 6 Готовые пресс-подборщики наконец проверяются и работают без сена, чтобы проверить работоспособность всех частей. Большинство из них отправляется автомобильным или железнодорожным транспортом дилерам по всему миру. Технический специалист может быть отправлен в поле с новым пресс-подборщиком, чтобы проинструктировать оператора и внести окончательные настройки. Часто изменения урожая сена требуют периодической регулировки пресс-подборщика для получения качественных тюков.

Контроль качества

Во время производственного цикла пресс-подборщики тщательно проверяются на различных этапах на предмет надлежащего функционирования и долговечности. По возможности, элементы конструируются в детали и процессы, чтобы не допустить схода с конвейера некорректных деталей и узлов. Иногда готовый пресс-подборщик снимается с производства для тестирования с помощью специального испытательного оборудования или реальных полевых испытаний. Узлы можно проверять и даже уничтожать без ущерба для всего пресс-подборщика.

Компьютеры для сбора данных используются для записи результатов испытаний и с помощью программ автоматизированного проектирования (САПР) предлагают технические изменения для повышения производительности. Как и у автомобилей, у пресс-подборщиков есть местные сервисные центры, которые могут уведомить клиентов о правильных процедурах технического обслуживания и / или новых функциях, которые могут быть дооснащены существующими пресс-подборщиками.

Будущее

Обработка сена на корм животным значительно улучшилась за последние 20 лет, в первую очередь благодаря появлению рулонного пресс-подборщика. На рынке представлены пресс-подборщики еще большего размера, но в настоящее время рулонный пресс-подборщик кажется наиболее популярным. По мере увеличения размера и сложности машины увеличивается и ее стоимость. Пресс-подборщики по индивидуальному заказу, люди, которые сдают тюки для перепродажи, составляют значительную часть рынка новых пресс-подборщиков, наряду с крупными корпоративными фермами. У этих операторов обычно есть более крупные тракторы для больших пресс-подборщиков, а с улучшением гидравлики и обмотки тюков, крупный пресс-подборщик, вероятно, станет стандартом в следующие несколько лет.

Производственный процесс

- Что такое VMC Machining?

- Руководство по лазерной маркировке алюминия

- Сварка MIG против сварки TIG

- Руководство по лазерной маркировке

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Что такое маркировка волоконным лазером?

- Электрополировка против пассивации

- Что такое пассивация нержавеющей стали?