Амортизирующий ламинат

<час />

Фон

Пузырьковая пленка - это торговая марка упаковочного материала, состоящего из двух пластиковых листов, ламинированных вместе таким образом, что пузырьки воздуха задерживаются в небольших однородных карманах. Этот пластиковый лист используется в качестве гибкой подушки для защиты хрупких предметов во время хранения или транспортировки. Название Bubble wrap зарегистрировано компанией Sealed Air Corporation из Сэдл-Брук, штат Нью-Джерси, однако название стало синонимом самого упаковочного материала. Подобные материалы известны в промышленности как амортизирующие ламинаты.

Потребность в эффективных защитных упаковочных материалах признана давно. Первоначально для этого использовались измельченная бумага и тряпки. Другие материалы, которые использовались исторически, включают измельченную слюду и гофрированный картон. По мере развития технологий производства пластмасс в 1950-х и 1960-х годах были разработаны новые и улучшенные упаковочные материалы. Шарики из пенопласта из полистирола являются одним из популярных примеров упаковочного материала из пластика; они более известны как арахис из пенополистирола. Еще одна инновация, основанная на пластиковых технологиях, - это амортизирующий ламинат, упаковочный материал, в котором воздух обеспечивает амортизацию и защиту очень хрупких предметов. Первое использование этих ламинатов относится к началу 1970-х годов, когда методы, используемые для обработки пластмасс, становились все более изощренными, что позволяло производить дешевое и быстрое производство. Сегодня их производит ряд компаний как в США, так и за рубежом. Хотя используются различные методы производства, основной процесс заключается в улавливании пузырьков воздуха между двумя ламинированными листами пластика.

Сырье

Пластиковая смола

Амортизирующий ламинат в основном изготавливается из пластиковой пленки или тонкого листа, изготовленного из таких смол, как полиэтилен и полипропилен. Эти смолы широко используются, потому что они хорошо работают и относительно недороги. Их можно отливать в прочные, гибкие пленки, которые способны удерживать воздух без утечек. Кроме того, эти смолы являются термопластичными материалами, что означает, что их легко расплавлять и формовать. Это важное свойство, поскольку пластиковые листы могут повторно нагреваться во время обработки. Для изготовления верхнего и нижнего листов могут использоваться различные типы смол, чтобы придать амортизирующему ламинату особые свойства. Например, один слой можно сделать из более жесткого материала, чтобы придать готовому продукту повышенную жесткость.

Другие добавки

Полипропиленовые или полиэтиленовые пленки формируются с различными добавками, смешанными с базовыми полимерами, чтобы изменить их свойства и облегчить переработку. Эти добавки включают смазочные материалы и пластификаторы, которые регулируют гибкость смеси смол; поглотители ультрафиолетового света, термостабилизаторы и антиоксиданты, которые ингибируют различные типы разложения; и связующие агенты и модификаторы прочности, которые улучшают связь между полимером и наполнителем. Кроме того, добавляются антистатики для уменьшения накопления статического электричества, а также могут быть включены биоциды для подавления роста микробов.

Производственный

процесс

Амортизирующий ламинат производится в процессе, который состоит из трех основных этапов: По мере того, как расплавленная смола выдавливается через матрицу, она формируется в лист, который затем обрабатывается. После экструдирования лист проходит через серию роликов из нержавеющей стали, известных как трехвалковый финишер или трехвалковый стек. компаундирование пластмасс и операции по экструзии, ламинированию и отделке листов.

По мере того, как расплавленная смола выдавливается через матрицу, она формируется в лист, который затем обрабатывается. После экструдирования лист проходит через серию роликов из нержавеющей стали, известных как трехвалковый финишер или трехвалковый стек. компаундирование пластмасс и операции по экструзии, ламинированию и отделке листов.

Составление пластмасс и экструзия листов

- 1 Пластиковая смола, составленная в соответствии со спецификациями производителя, закупается оптом у поставщика. В этом процессе компаундирования полиэтиленовую смолу нагревают и смешивают с добавками, описанными выше. Затем эту смесь плавят и формуют в маленькие гранулы диаметром 0,125 дюйма (0,3175 см). В начале производственного процесса эти гранулы вводятся в формовочную машину, известную как экструдер. На одном конце экструдера находится бункер, в который выгружаются гранулы. Этот бункер подает гранулы в длинную нагретую бочку. Этот ствол снабжен винтовым механизмом, который толкает пластик вперед. На другом конце цилиндра находится матрица для изготовления листов из нержавеющей стали, которая может производить листы шириной до 10 футов (3 м).

- 2 Смола плавится по мере движения по нагретому цилиндру, и к тому времени, когда она достигнет конца, ее можно легко вытолкнуть через отверстие в матрице. По мере того, как расплавленная смола выдавливается через фильеру, она формируется в лист, который затем обрабатывается. В зависимости от процесса, лист можно сразу же наклеить на другой слой, пока он еще теплый, или его можно охладить и наклеить позже. В любом случае после экструзии лист проходит через серию роликов из нержавеющей стали, известных как трехвалковый финишер или трехвалковый штабель. Эти ролики имеют диаметр 10–16 дюймов (25,4–41 см) и охлаждаются водой изнутри. Когда пластиковый лист выходит из матрицы, он входит в зазор, точку, где встречаются два верхних ролика. Лист втягивается движением роликов и проходит через верхний, средний и нижний ролики. Эти ролики охлаждают лист, помогая ему сохранять правильный размер и форму. Пройдя через стопку из трех рулонов, лист попадает в другую серию роликов, известных как тянущие ролики, которые протягивают лист на протяжении всей остальной обработки.

Ламинирование

- 3 Ламинирование - это процесс, используемый для склеивания двух листов таким образом

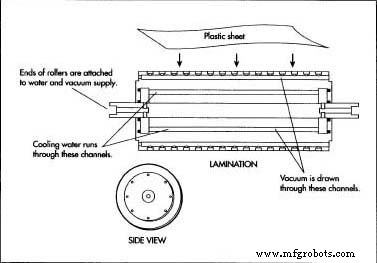

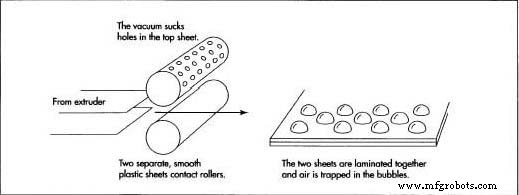

Ламинирование - это процесс, используемый для склеивания двух листов вместе таким образом, чтобы задерживать пузырьки воздуха. задерживает пузырьки воздуха. Равномерное размещение этих пузырьков на лицевой стороне листа может быть достигнуто путем растяжения или перфорации листа подложки по заданному рисунку. Эти равномерно расположенные деформации в листе будут удерживать воздух и образовывать отдельные карманы. Процесс деформации листа подложки требует нагрева для размягчения пластика. Как уже отмечалось, этот этап можно выполнить сразу после экструзии, пока лист еще теплый, или лист можно повторно нагреть и отформовать позже. Затем пузырьки можно формовать в размягченный лист, подвергая его формующей поверхности. Эта поверхность может быть роликом или пластиной с выступами желаемой формы и распределения. Когда расплавленный лист приводится в контакт с формующей поверхностью, пластик формуется по желаемому рисунку.

Ламинирование - это процесс, используемый для склеивания двух листов вместе таким образом, чтобы задерживать пузырьки воздуха. задерживает пузырьки воздуха. Равномерное размещение этих пузырьков на лицевой стороне листа может быть достигнуто путем растяжения или перфорации листа подложки по заданному рисунку. Эти равномерно расположенные деформации в листе будут удерживать воздух и образовывать отдельные карманы. Процесс деформации листа подложки требует нагрева для размягчения пластика. Как уже отмечалось, этот этап можно выполнить сразу после экструзии, пока лист еще теплый, или лист можно повторно нагреть и отформовать позже. Затем пузырьки можно формовать в размягченный лист, подвергая его формующей поверхности. Эта поверхность может быть роликом или пластиной с выступами желаемой формы и распределения. Когда расплавленный лист приводится в контакт с формующей поверхностью, пластик формуется по желаемому рисунку. - 4 Один из методов создания этих воздушных карманов использует вращающуюся ленту в качестве формующей поверхности. На этом ремне есть несколько отверстий. По мере того, как лист подложки движется по ленте, к отверстиям в ленте прикладывается всасывание от источника вакуума. Перепад давления воздуха заставляет пластик растягиваться в отверстиях на ремне, создавая серию карманов. В другом методе в качестве формующей поверхности используется формовочная плита. Пластиковый лист перемещается на место под этой пластиной, через которое создается вакуум. Всасывание заставляет лист прилегать к выступам в плите формы и дает формованный лист, имеющий желаемую неровную поверхность. Третий метод использует вращающийся формовочный цилиндр для образования воздушных карманов в пластике.

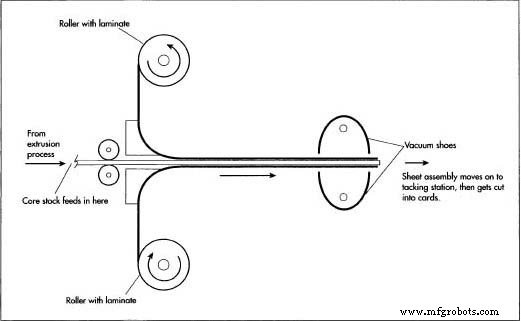

- 5 После того, как воздушные карманы были сформированы одним из описанных выше способов, лист подложки и второй лист подают вместе через набор ламинирующих валиков. По крайней мере, один из листов должен иметь подходящую температуру для обеспечения склеивания. Давление и тепло сваривают листы вместе, и пузырьки воздуха остаются захваченными.

Специальные операции

- 6 По окончании ламинирования листы при необходимости охлаждаются с помощью открытых или принудительных воздушных систем. Воздух можно обдувать сверху и снизу листа. Иногда применяется водяное охлаждение, но это требует дополнительного времени для сушки и может вызвать проблемы с очисткой. В зависимости от типа изготавливаемого амортизирующего ламината может потребоваться другая специальная обработка. Например, некоторые типы амортизирующего ламината имеют клейкое покрытие с одной стороны. Другие имеют форму конвертов для хранения мелких хрупких предметов. В зависимости от выполняемой обработки эти дополнительные операции

может выполняться до или после процесса ламинирования.

может выполняться до или после процесса ламинирования.

Завершающие операции

- 7 По завершении изготовления амортизирующего ламината листовой материал обрезается до нужного размера. Это может быть сделано как часть первичной обработки, или неразрезанная обертка может храниться на больших рулонах и позже нарезаться по размеру. Этот процесс резки известен как разрезание и выполняется специальными ножами, которые могут разрезать толстые слои пластика. Ламинат можно упаковывать и продавать в рулонах или в виде листов.

Побочные продукты / отходы

Основным отходом производства амортизирующего ламината является пластмассовая смола. Загрязненную, перегретую или испорченную смолу необходимо выбросить. Однако листы, не прошедшие проверку качества по причинам, связанным с физическими проблемами формования, могут быть переработаны. Этот процесс переработки известен как повторное измельчение и измельчение листов, их переплавление и повторная экструзия в качестве новых листов. Чтобы обеспечить соответствие пластика физическим характеристикам, измельченный материал можно смешать с первичной смолой. Это можно сделать без потери качества из-за термопластичности полипропилена.

Контроль качества

Как и в случае с другими процессами производства пластмасс, существует несколько ключевых областей, которые необходимо тщательно контролировать, чтобы гарантировать производство качественной продукции. В процессе смешивания смолу и добавки необходимо добавлять осторожно, чтобы компоненты формулы смешивались в надлежащих соотношениях. Готовая смола может быть проанализирована, чтобы убедиться, что ее химические и физические свойства соответствуют спецификациям, до начала операций по экструзии листов. В начале процесса экструзии небольшое количество может быть пропущено через цилиндр экструдера. Этот процесс очистки очищает ствол и выявляет любые проблемы с системами формования.

Во время экструзии очень важно, чтобы смола поддерживалась при надлежащей температуре. Скорость потока полимера будет варьироваться в зависимости от его молекулярной массы и температуры. Если температура слишком низкая, смола не будет должным образом проходить через фильеру. Если температура слишком высока, полимер может подвергнуться термической деструкции. Перегрев может вызвать химические изменения в смоле, что сделает ее непригодной для использования. Нежелательные химические взаимодействия также могут влиять на качество пластиковых листов в процессе экструзии. Одна из проблем - окисление, реакция с воздухом, которая может негативно повлиять на пластик. Точно так же взаимодействие с влагой влияет на качество пластика. Если присутствует слишком мало влаги, некоторые пластмассовые смеси могут стать слишком хрупкими.

После завершения процесса экструзии экструдер необходимо тщательно очистить. Перед работой с другой смолой необходима тщательная очистка, поскольку следы ранее использованной смолы могут загрязнить новую партию. Очистку штампа лучше всего проводить, пока машина еще теплая, и оставшуюся смолу можно легко соскрести.

Также необходимо следить за другими факторами. Например, в некоторых способах производства важно, чтобы верхний и нижний пластиковые листы по-разному реагировали на тепло, так что в процессе ламинирования один лист деформируется, а другой - нет. Для этого типа операции критически важно, чтобы тепловая деформация двух листов отличалась по крайней мере на 77 ° F (25 ° C), иначе во время ламинирования возникнут проблемы.

После того, как амортизирующий ламинат готов, образцы могут быть оценены, чтобы убедиться, что листы соответствуют спецификациям по прочности, точке разрыва пузырей и другим критериям.

Будущее

Технологии пластмасс улучшаются быстрыми темпами. Эти достижения, вероятно, приведут к созданию улучшенных пластиковых смесей, которые легче обрабатывать, обеспечивают лучшую амортизирующую способность и являются биоразлагаемыми. Последнее качество имеет особое значение, учитывая, что упаковочный материал является продуктом одноразового использования и используется в значительных количествах. Амортизирующий ламинат из пластика, который может безопасно разрушаться, не оказывая негативного воздействия на окружающую среду, был бы большим преимуществом для отрасли. Хотя улучшения в оборудовании, используемом в производственном процессе, продолжают совершенствоваться, они могут медленно поступать на рынок, поскольку замена существующих машин может быть чрезмерно дорогостоящей. Один новый метод производства позволяет обойтись без дорогостоящего формовочного оборудования. Вместо этого в этом методе используется пластиковая подложка в качестве рисунка для формирования пузырей без дорогостоящего формовочного оборудования. В этом процессе сначала перфорируют тонкий пластиковый лист, образуя желаемый узор из пузырьков. Этот слой приклеивают к листу-подложке, и затем комбинацию пропускают через нагретые прижимные валки. Для протягивания пленки через перфорационные отверстия в подложке применяется вакуум или давление газа. Этот процесс создает пузыри без использования формующей поверхности. Еще неизвестно, будет ли отрасль внедрять этот или другие новые методы производства в будущем.

Производственный процесс