Фанера

<час />

Фон

Фанера состоит из трех или более тонких слоев древесины, скрепленных клеем. Каждый слой или слой древесины обычно ориентирован так, что его волокна проходят под прямым углом к соседнему слою, чтобы уменьшить усадку и повысить прочность готовой детали. Большую часть фанеры прессуют в большие плоские листы, используемые в строительстве. Другие части фанеры могут иметь форму простых или сложных кривых для использования в мебели, лодках и самолетах.

Использование тонких слоев дерева в качестве строительных материалов датируется примерно 1500 годом до нашей эры. когда египетские мастера приклеивали тонкие куски темного черного дерева к внешней стороне кедровой шкатулки, найденной в гробнице царя Тут-Анкх-Амона. Позже эта техника использовалась греками и римлянами для изготовления прекрасной мебели и других предметов декора. В 1600-х годах искусство украшения мебели тонкими деревянными элементами стало называться фанеровкой, а сами предметы стали называть фанерой.

Вплоть до конца 1700-х годов кусочки шпона обрабатывались полностью вручную. В 1797 году англичанин сэр Сэмюэл Бентам подал заявку на получение патентов на несколько машин для производства фанеры. В своих патентных заявках он описал концепцию ламинирования нескольких слоев шпона с помощью клея для образования более толстого куска - первое описание того, что мы теперь называем фанерой.

Несмотря на это развитие, прошло еще почти сто лет, прежде чем ламинированный шпон нашел какое-либо коммерческое применение за пределами мебельной промышленности. Примерно в 1890 году для изготовления дверей впервые начали использовать клееную древесину. По мере роста спроса несколько компаний начали производить листы многослойной клееной древесины не только для дверей, но и для использования в железнодорожных вагонах, автобусах и самолетах. Несмотря на это более широкое использование, концепция использования «клееной древесины», как саркастически называли их некоторые мастера, создала негативный имидж продукта. Чтобы противостоять этому имиджу, производители клееной древесины встретились и, наконец, остановились на термине «фанера» для описания нового материала.

В 1928 году в Соединенных Штатах были представлены первые фанерные листы стандартного размера 4 на 8 футов (1,2 на 2,4 м) для использования в качестве общего строительного материала. В последующие десятилетия улучшенные клеи и новые методы производства позволили использовать фанеру для самых разных целей. Сегодня фанера заменила обрезной пиломатериал для многих строительных целей, а производство фанеры стало мировой отраслью с многомиллиардным оборотом.

Сырье

Наружные слои фанеры известны как лицевая и оборотная стороны. Лицо - это поверхность, которую нужно использовать или увидеть, в то время как спина остается неиспользованной или скрытой. Центральный слой известен как ядро. В фанере с пятью или более слоями промежуточные слои известны как поперечные ленты.

Фанера может быть изготовлена из твердых и мягких пород древесины или их комбинации. Некоторые распространенные лиственные породы включают ясень, клен, красное дерево, дуб и тик. Наиболее распространенной древесиной хвойных пород, используемой для изготовления фанеры в Соединенных Штатах, является пихта Дугласа, хотя также используются несколько разновидностей сосны, кедра, ели и красного дерева.

Основа композитной фанеры - это ДСП или массивные куски пиломатериалов, соединенные кромкой к кромке. Он отделан фанерным шпоном лицевой и оборотной сторон. Композитная фанера используется там, где нужны очень толстые листы.

Тип клея, который используется для соединения слоев древесины, зависит от конкретного применения готовой фанеры. В листах фанеры хвойных пород, предназначенных для установки на внешней стороне конструкции, обычно используется фенолформальдегидная смола в качестве клея из-за ее превосходной прочности и устойчивости к влаге. В листах фанеры хвойных пород, предназначенных для установки на внутренней части конструкции, может использоваться клей из белков крови или соевых бобов, хотя большинство внутренних листов из мягкой древесины в настоящее время изготавливают из той же фенолформальдегидной смолы, которая используется для наружных листов. Фанера из твердых пород дерева, используемая для внутренних работ и изготовления мебели, обычно изготавливается с использованием карбамидоформальдегидной смолы.

Для некоторых применений требуются фанерные листы, которые имеют тонкий слой пластика, металла или пропитанной смолой бумаги или ткани, приклеенных к лицевой или обратной стороне (или к обоим), чтобы придать внешней поверхности дополнительную устойчивость к влаге и истиранию или улучшить ее окраску. владение недвижимостью. Такая фанера называется ламинированной фанерой и обычно используется в строительстве, на транспорте и в сельском хозяйстве.

Другие фанерные листы могут быть покрыты жидким морилкой для придания поверхностям законченного вида или могут быть обработаны различными химическими веществами для улучшения огнестойкости или устойчивости фанеры к гниению.

Классификация и сортировка фанеры

Существует два широких класса фанеры, каждый со своей системой оценок.

Один класс известен как строительный и промышленный. Фанеры этого класса используются в первую очередь из-за их прочности и оцениваются по их способности к открытию и классу шпона, используемого на лицевой и обратной стороне. Воздействие может быть внутренним или внешним, в зависимости от типа клея. Сорта шпона могут быть N, A, B, C или D. Сорт N имеет очень мало поверхностных дефектов, тогда как сорт D может иметь многочисленные сучки и трещины. Например, фанера, используемая для чернового пола в доме, имеет рейтинг «Внутренний C-D». Это означает, что у него лицевая сторона C и обратная сторона D, и клей подходит для использования в защищенных местах. Внутренние слои всей строительной и промышленной фанеры изготавливаются из шпона сорта C или D, независимо от класса.

Другой класс фанеры известен как древесина твердых пород и декоративная. Фанеры этого класса используются в первую очередь из-за их внешнего вида и классифицируются в порядке убывания устойчивости к влаге как техническая (внешняя), тип I (внешняя), тип II (внутренняя) и тип III (внутренняя). Их лицевая облицовка практически не имеет дефектов.

Размеры

Листы фанеры варьируются по толщине от. От 06 дюймов (1,6 мм) до 3,0 дюймов (76 мм). Чаще всего используется толщина от 0,25 дюйма (6,4 мм) до 0,75 дюйма (19,0 мм). Хотя сердцевина, поперечины, а также лицевая и обратная сторона листа фанеры могут быть изготовлены из шпона разной толщины, толщина каждого из них должна быть сбалансирована по центру. Например, лицо и спина должны быть одинаковой толщины. Точно так же верхняя и нижняя перекладины должны быть одинаковыми.

Наиболее распространенный размер фанерных листов, используемых в строительстве, составляет 4 фута (1,2 м) в ширину и 8 футов (2,4 м) в длину. Другая общая ширина составляет 3 фута (0,9 м) и 5 футов (1,5 м). Длина варьируется от 8 футов (2,4 м) до 12 футов (3,6 м) с шагом 1 фут (0,3 м). Для специальных применений, таких как строительство лодок, могут потребоваться листы большего размера.

Производственный

процесс

Деревья, из которых делают фанеру, обычно меньше в диаметре, чем те, из которых делают пиломатериалы. В большинстве случаев они были посажены и выращены на территориях, принадлежащих фанерной компании. Эти области тщательно обрабатываются, чтобы максимизировать рост деревьев и минимизировать ущерб от насекомых или огня.

Вот типичная последовательность операций по переработке деревьев в стандартные листы фанеры размером 4 на 8 футов (1,2 м на 2,4 м):

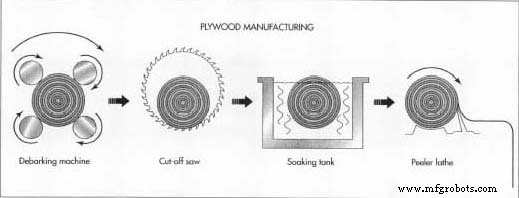

Бревна сначала окоряются, а затем разрезаются на блоки очистки. Чтобы разрезать блоки на полосы шпона, их сначала замачивают, а затем снимают на полосы.

Бревна сначала окоряются, а затем разрезаются на блоки очистки. Чтобы разрезать блоки на полосы шпона, их сначала замачивают, а затем снимают на полосы.

Валка деревьев

- 1 Выбранные деревья в области помечаются как готовые к вырубке или вырубке. Валка может производиться бензопилой или большими гидравлическими ножницами, установленными на передней части колесных транспортных средств, называемых валочными машинами. С упавших деревьев срезают конечности бензопилой.

- 2 Обрезанные стволы деревьев или бревна тащат к месту погрузки колесными транспортными средствами, называемыми трелевочными тракторами. Бревна разрезаются по длине и загружаются на грузовики для поездки на фанерный завод, где они складываются в длинные стопки, известные как бревенчатые настилы.

Подготовка журналов

- 3 Поскольку бревна необходимы, их забирают с бревен погрузчиками с резиновыми шинами и помещают на цепной конвейер, который доставляет их к окорочной машине. Эта машина удаляет кору либо с помощью шлифовальных кругов с острыми зубьями, либо с помощью струй воды под высоким давлением, при этом бревно медленно вращается вокруг своей длинной оси.

- 4 Окоренные бревна доставляются на завод по цепному конвейеру, где огромная дисковая пила разрезает их на секции длиной от 8 футов-4 дюймов (2,5 м) до 8 футов-6 дюймов (2,6 м), подходящие для изготовления стандартные листы длиной 2,4 м (8 футов). Эти разделы журнала известны как блоки очистки.

Изготовление фанеры

- 5 Перед тем, как резать фанеру, необходимо нагреть блоки для снятия обрезков и замочить их, чтобы древесина стала мягче. Блоки можно пропарить или погрузить в горячую воду. Этот процесс занимает 12-40 часов в зависимости от породы дерева, диаметра блока и других факторов.

- 6 Нагретые блоки съемника затем транспортируются в токарный станок, где они автоматически выравниваются и по очереди подаются в токарный станок. Поскольку токарный станок быстро вращает блок вокруг своей длинной оси, лезвие ножа во всю длину снимает сплошной лист шпона с поверхности прядильного блока со скоростью 300-800 футов / мин (90-240 м / мин). Когда диаметр блока уменьшается примерно до 3-4 дюймов (230-305 мм), оставшаяся часть дерева, известная как сердцевина ножа, выталкивается из токарного станка, и на место вставляется новый блок обрезки.

- 7 Длинный лист шпона, выходящий из / на токарном станке для снятия обрезки, можно обрабатывать немедленно, или его можно хранить в длинных многоярусных лотках или наматывать на рулоны. В любом случае следующий процесс включает разрезание фанеры на полезную ширину, обычно около 4 футов 6 дюймов (1,4 м), для изготовления стандартных листов фанеры шириной 4 фута (1,2 м). В то же время оптические сканеры ищут участки с недопустимыми дефектами, и они вырезаются, оставляя куски фанеры меньшей ширины.

Мокрые полосы шпона наматываются в рулон, а оптический сканер обнаруживает недопустимые дефекты древесины. После высыхания шпон сортируется и укладывается. Выбранные участки шпона склеиваются. Горячий пресс используется для запечатывания шпона в один сплошной кусок фанеры, который будет обрезан и отшлифован перед штамповкой соответствующего сорта.

Мокрые полосы шпона наматываются в рулон, а оптический сканер обнаруживает недопустимые дефекты древесины. После высыхания шпон сортируется и укладывается. Выбранные участки шпона склеиваются. Горячий пресс используется для запечатывания шпона в один сплошной кусок фанеры, который будет обрезан и отшлифован перед штамповкой соответствующего сорта. - 8 Затем секции шпона сортируются и укладываются в стопки по сортам. Это можно сделать вручную или автоматически с помощью оптических сканеров.

- 9 Отсортированные секции отправляются в сушилку, чтобы снизить содержание влаги в них и дать им усадку перед склеиванием. Большинство фанерных фабрик используют механическую сушилку, в которой детали непрерывно перемещаются через нагретую камеру. В некоторых сушилках струи высокоскоростного нагретого воздуха обдувают поверхность деталей, чтобы ускорить процесс сушки.

- 10 По мере выхода из сушилки куски шпона укладываются в штабель по сортам. Секции с меньшей шириной имеют дополнительный шпон, приклеенный лентой или клеем, чтобы сделать детали подходящими для использования во внутренних слоях, где внешний вид и прочность менее важны.

- 11 Те секции фанеры, которые будут укладываться поперечно - сердцевина в трехслойных листах или поперечные ленты в пятислойных листах - разрезаются на отрезки длиной около 4 футов-3 дюйма (1,3 м).

Формовка листов фанеры

- 12 Когда соответствующие секции фанеры собираются для конкретной партии фанеры, начинается процесс укладки и склейки деталей. Это можно сделать вручную или полуавтоматически с помощью машин. В простейшем случае трехслойных листов задний шпон укладывается ровно и пропускается через разбрасыватель клея, который наносит слой клея на верхнюю поверхность. Затем короткие секции шпона перекладываются поперек поверх приклеенной обратной стороны, и весь лист пропускается через распределитель клея второй раз. Наконец, облицовочный шпон укладывается поверх приклеенного сердечника, и лист складывается с другими листами, ожидающими отправки в пресс.

- 13 Склеенные листы загружаются в многозаводской горячий пресс. печатные машины могут обрабатывать 20-40 листов одновременно, причем каждый лист загружается в отдельный слот. Когда все листы загружены, пресс сжимает их вместе под давлением примерно 110-200 фунтов на квадратный дюйм (7,6-13,8 бар), одновременно нагревая их до температуры примерно 230-315 ° F (109,9-157,2 ° С). C). Давление обеспечивает хороший контакт между слоями шпона, а тепло заставляет клей должным образом отверждаться для максимальной прочности. Через 2-7 минут пресс открывается и листы выгружаются.

- 14 Черновые листы проходят через набор пил, которые обрезают их до окончательной ширины и длины. Листы более высокого качества проходят через набор ленточных шлифовальных машин шириной 4 фута (1,2 м), которые шлифуют как лицевую, так и обратную стороны. Листы промежуточного качества вручную шлифуются точечной шлифовкой, чтобы очистить неровности. Некоторые листы пропускаются через набор дисковых пил, которые прорезают неглубокие канавки на лицевой стороне, чтобы фанера выглядела текстурированной. После окончательной проверки все оставшиеся дефекты устраняются.

- 15 Готовые листы проштампованы товарным знаком сорта, который дает покупателю информацию о степени воздействия, сортности, номере стана и других факторах. Листы одного и того же товарного знака связываются стопками и перемещаются на склад в ожидании отправки.

Контроль качества

Как и в случае с пиломатериалом, не бывает идеального куска фанеры. Все куски фанеры имеют определенное количество дефектов. Количество и расположение этих дефектов определяет сорт фанеры. Стандарты для строительной и промышленной фанеры определены Стандартом на продукцию PS1, подготовленным Национальным бюро стандартов и Американской ассоциацией фанеры. Стандарты для лиственных пород и декоративной фанеры определены ANSIIHPMA HP, подготовленными Американским национальным институтом стандартов и Ассоциацией производителей лиственной фанеры. Эти стандарты не только устанавливают системы классификации фанеры, но также определяют критерии конструкции, характеристик и применения.

Будущее

Несмотря на то, что фанера позволяет довольно эффективно использовать деревья - по сути, разбирая их и собирая обратно в более прочную и удобную конфигурацию, - производственный процесс по-прежнему сопряжен со значительными отходами. В большинстве случаев только около 50-75% полезного объема древесины в дереве превращается в фанеру. Чтобы улучшить этот показатель, в разработке находится несколько новых продуктов.

Один из новых продуктов - это ориентированно-стружечная плита, которая производится путем измельчения всего бревна на пряди, а не отслаивания фанеры от бревна и удаления сердцевины. Пряди смешиваются с клеем и спрессовываются в слои, при этом волокна идут в одном направлении. Затем эти сжатые слои ориентируются под прямым углом друг к другу, как фанера, и склеиваются. Ориентированно-стружечная плита по прочности не уступает фанере и стоит немного дешевле.

Производственный процесс