Титан

<час />

Фон

Титан известен как переходный металл в периодической таблице элементов, обозначаемый символом Ti. Это легкий серебристо-серый материал с атомным номером 22 и атомным весом 47,90. Плотность 4510 кг / м 3 . , который находится где-то между плотностью алюминия и нержавеющей стали. Он имеет температуру плавления примерно 3032 ° F (1667 ° C) и точку кипения 5948 ° F (3287 ° C). По химическому составу он похож на цирконий и кремний. Он имеет отличную коррозионную стойкость и высокое соотношение прочности и веса.

Титан - четвертый по распространенности металл, составляющий около 0,62% земной коры. Редко встречающийся в чистом виде, титан обычно присутствует в таких минералах, как анатаз, брукит, ильменит, лейкоксен, перовскит, рутил и сфен. Хотя титана относительно много, он по-прежнему стоит дорого, поскольку его трудно изолировать. К ведущим производителям титановых концентратов относятся Австралия, Канада, Китай, Индия, Норвегия, ЮАР и Украина. В Соединенных Штатах основными производителями титана являются Флорида, Айдахо, Нью-Джерси, Нью-Йорк и Вирджиния.

Были разработаны тысячи титановых сплавов, и их можно разделить на четыре основные категории. Их свойства зависят от их основной химической структуры и способа обращения с ними во время производства. Некоторые элементы, используемые для изготовления сплавов, включают алюминий, молибден, кобальт, цирконий, олово и ванадий. Сплавы с альфа-фазой имеют самую низкую прочность, но они поддаются формованию и сварке. Сплавы Альфа плюс бета обладают высокой прочностью. Сплавы, близкие к альфа, имеют среднюю прочность, но обладают хорошим сопротивлением ползучести. Бета-фазные сплавы обладают самой высокой прочностью среди всех титановых сплавов, но им также не хватает пластичности.

Применения титана и его сплавов многочисленны. Авиакосмическая промышленность является крупнейшим потребителем титановой продукции. Он используется в этой промышленности из-за высокого отношения прочности к весу и жаропрочных свойств. Обычно он используется для деталей и креплений самолетов. Эти же свойства делают титан полезным для производства газотурбинных двигателей. Он используется для таких деталей, как лопатки компрессора, кожухи, кожухи двигателя и тепловые экраны.

Поскольку титан обладает хорошей коррозионной стойкостью, он является важным материалом для металлообрабатывающей промышленности. Здесь он используется для изготовления змеевиков, приспособлений и футеровок теплообменников. Стойкость титана к хлору и кислоте делает его важным материалом в химической обработке. Он используется для различных насосов, клапанов и теплообменников на линии химического производства. В нефтеперерабатывающей промышленности для изготовления трубок конденсаторов используются титановые материалы из-за коррозионной стойкости. Это свойство также делает его полезным для оборудования, используемого в процессе опреснения.

Титан используется в производстве человеческих имплантатов, потому что он хорошо совместим с человеческим телом. Одно из наиболее заметных применений титана в последнее время - искусственное сердце, впервые имплантированное человеку в 2001 году. Другие применения титана - протезирование тазобедренного сустава, кардиостимуляторы, дефибрилляторы, а также локтевые и тазобедренные суставы.

Наконец, титановые материалы используются в производстве многочисленных потребительских товаров. Его используют при производстве таких вещей, как обувь, ювелирные изделия, компьютеры, спортивное оборудование, часы и скульптуры. Как диоксид титана, он используется в качестве белого пигмента в пластике, бумаге и красках. Он даже используется как белый пищевой краситель и как солнцезащитный крем в косметических продуктах.

История

Большинство историков приписывают открытие титана Уильяму Грегору. В 1791 году он работал с менаханитом (минералом, обнаруженным в Англии), когда он обнаружил новый элемент и опубликовал свои результаты. Несколько лет спустя этот элемент был вновь открыт в руде рутила немецким химиком М. Х. Клапротом. Клапрот назвал элемент титаном в честь мифологических гигантов, Титанов.

И Грегор, и Клапрот работали с соединениями титана. Первое значительное выделение почти чистого титана было осуществлено Кирилловым в 1875 году в России. Выделение чистого металла не было продемонстрировано до 1910 года, когда Мэтью Хантер и его соратники прореагировали тетрахлорид титана с натрием в нагретой стальной бомбе. В ходе этого процесса производились отдельные детали из чистого титана. В середине 1920-х группа голландских ученых создала небольшие проволочки из чистого титана, проведя реакцию диссоциации на тетраиодиде титана.

Эти демонстрации побудили Уильяма Кролла начать эксперименты с различными методами эффективного выделения титана. Эти ранние эксперименты привели к разработке процесса выделения титана восстановлением магнием в 1937 году. Этот процесс, теперь называемый процессом Кролла, по-прежнему является основным процессом для производства титана. Первые изделия из титана были представлены примерно в 1940-х годах и включали в себя такие изделия, как проволока, листы и стержни.

Хотя работа Кролла продемонстрировала метод производства титана в лабораторных условиях, потребовалось еще почти десять лет, прежде чем его можно было адаптировать для крупномасштабного производства. Эта работа проводилась Горным бюро США с 1938 по 1947 год под руководством Р. С. Дина. К 1947 году они внесли различные модификации в процесс Кролла и произвели почти 2 тонны металлического титана. В 1948 году DuPont открыла первое крупномасштабное производственное предприятие.

Этот крупномасштабный метод производства позволил использовать титан в качестве конструкционного материала. В 1950-х годах он использовался в основном в авиакосмической промышленности при строительстве самолетов. Поскольку во многих областях применения титан превосходил сталь, отрасль быстро росла. К 1953 году годовой объем производства достиг 2 миллионов фунтов (907 200 кг), а основным покупателем титана были вооруженные силы США. В 1958 году спрос на титан значительно упал, потому что военные сместили акцент с пилотируемых самолетов на ракеты, для которых сталь была более подходящей. С тех пор в титановой промышленности наблюдались различные циклы высокого и низкого спроса. За прошедшие годы было открыто множество новых областей применения и отраслей для титана и его сплавов. Сегодня около 80% титана используется в аэрокосмической промышленности и 20% - в неавиационно-космической промышленности.

Сырье

Титан получают из различных руд, встречающихся в природе на Земле. Основные руды, используемые для производства титана, включают ильменит, лейкоксен и рутил. Другие известные источники включают анатаз, перовскит и сфен.

Ильменит и лейкоксен - титаносодержащие руды. Ильменит (FeTiO3) содержит примерно 53% диоксида титана. Лейкоксен имеет аналогичный состав, но содержит около 90% диоксида титана. Они встречаются в отложениях твердых пород или на пляжах и на аллювиальных песках. Рутил - это относительно чистый диоксид титана (TiO2). Анатаз - это еще одна форма кристаллического диоксида титана, которая совсем недавно стала важным коммерческим источником титана. Оба они встречаются в основном на пляже и в песчаных отложениях.

Перовскит (CaTiO3) и сфен (CaTi-SiO5) - это кальциевые и титановые руды. Ни один из этих материалов не используется в промышленном производстве титана из-за сложности удаления кальция. Вполне вероятно, что в будущем перовскит можно будет использовать в коммерческих целях, поскольку он содержит почти 60% диоксида титана и содержит только кальций в качестве примеси. Сфен содержит кремний в качестве второй примеси, что еще больше затрудняет выделение титана.

В дополнение к рудам, другие соединения, используемые при производстве титана, включают газообразный хлор, углерод и магний.

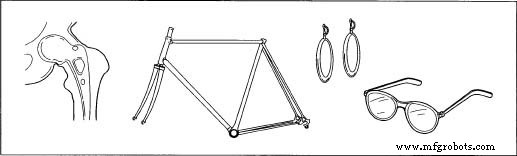

Титан используется для изготовления самых разных предметов, таких как велосипедные рамы, бедренные имплантаты, оправы для очков и серьги. .

Титан используется для изготовления самых разных предметов, таких как велосипедные рамы, бедренные имплантаты, оправы для очков и серьги. .

Производственный

процесс

Титан производится по технологии Кролла. Эти этапы включают экстракцию, очистку, производство губки, создание сплава, а также формовку и формование. В Соединенных Штатах многие производители специализируются на разных этапах этого производства. Например, одни производители просто производят губку, другие только плавят и создают сплав, а третьи производят конечную продукцию. В настоящее время ни один производитель не выполняет все эти шаги.

Извлечение

- 1 В начале производства производитель получает титановые концентраты с рудников. Хотя рутил можно использовать в его естественной форме, ильменит обрабатывают для удаления железа, чтобы он содержал не менее 85% диоксида титана. Эти материалы помещаются в реактор с псевдоожиженным слоем вместе с газообразным хлором и углеродом. Материал нагревают до 1652 ° F (900 ° C), и последующая химическая реакция приводит к образованию нечистого тетрахлорида титана (TiCl4) и монооксида углерода. Примеси возникают из-за того, что вначале не используется чистый диоксид титана. Следовательно, необходимо удалить различные образующиеся нежелательные хлориды металлов.

Очищение

- 2 Прореагировавший металл помещают в большие дистилляционные резервуары и нагревают. На этом этапе примеси отделяются с помощью фракционной перегонки и осаждения. Это действие удаляет хлориды металлов, включая хлориды железа, ванадия, циркония, кремния и магния.

Производство губки

- 3 Затем очищенный тетрахлорид титана переносят в виде жидкости в реактор из нержавеющей стали. Затем добавляют магний и контейнер нагревают примерно до 1212 ° F (1100 ° C). В контейнер закачивают аргон, чтобы удалить воздух и предотвратить загрязнение кислородом или азотом. Магний реагирует с хлором с образованием жидкого хлорида магния. При этом остается чистый титан в твердом состоянии, поскольку температура плавления титана выше, чем у реакции.

- 4 Твердое вещество титана удаляют из реактора путем просверливания, а затем обрабатывают водой и соляной кислотой для удаления избытка магния и хлорида магния. В результате получается пористый металл, называемый губкой.

Создание сплава

- 5 Затем чистую губку из титана можно превратить в пригодный для использования сплав в дуговой печи с плавящимся электродом. На этом этапе губка смешивается с различными легирующими добавками и металлоломом. Точная пропорция губки к материалу сплава определяется в лаборатории до начала производства. Затем эту массу спрессовывают в прессы и сваривают, образуя губчатый электрод.

- 6 Затем губчатый электрод помещают в дуговую вакуумную печь для плавления. В этом охлаждаемом водой медном контейнере электрическая дуга используется для плавления губчатого электрода с образованием слитка. Весь воздух в контейнере либо удаляется (образуя вакуум), либо атмосфера заполняется аргоном для предотвращения загрязнения. Обычно слиток переплавляют еще один или два раза, чтобы получить коммерчески приемлемый слиток. В Соединенных Штатах большинство слитков, произведенных этим методом, весят около 9000 фунтов (4082 кг) и имеют диаметр 30 дюймов (76,2 см).

- 7 После изготовления слиток его вынимают из печи и проверяют на наличие дефектов. Поверхность может быть кондиционирована по желанию заказчика. Затем слиток может быть отправлен производителю готовой продукции, где из него можно фрезеровать и превратить в различные изделия.

Побочные продукты / отходы

При производстве чистого титана образуется значительное количество хлорида магния. Этот материал перерабатывается в ячейке для вторичной переработки сразу после производства. В рециркуляционной ячейке сначала отделяется металлический магний, а затем собирается газообразный хлор. Оба эти компонента повторно используются в производстве титана.

Будущее

Будущие успехи в производстве титана, вероятно, будут связаны с улучшением производства слитков, разработкой новых сплавов, снижением производственных затрат и применением в новых отраслях промышленности. В настоящее время существует потребность в слитках большего размера, чем могут быть произведены в имеющихся печах. В настоящее время ведутся исследования по разработке более крупных печей, способных удовлетворить эти потребности. Также ведется работа по поиску оптимального состава различных титановых сплавов. В конечном итоге исследователи надеются, что специализированные материалы с контролируемой микроструктурой будут легко производиться. Наконец, исследователи изучают различные методы очистки титана. Недавно ученые Кембриджского университета объявили о методе производства чистого титана непосредственно из диоксида титана. Это могло бы существенно снизить производственные затраты и повысить доступность.

Где узнать больше

Книги

Отмер, К. Энциклопедия химической технологии. Нью-Йорк:Марсель Деккер, 1998.

Министерство внутренних дел США Геологическая служба США. Ежегодник полезных ископаемых, том 1. Вашингтон, округ Колумбия:Типография правительства США, 1998 г.

Периодические издания

Фримантл М. «Титан, извлеченный непосредственно из TiO2». Новости химии и машиностроения (25 сентября 2000 г.).

Эйлон Д. «Титан для энергетики и промышленности». Металлургическое общество AIME (1987).

Другое

Веб-страница WebElements. Декабрь 2001 г.

Перри Романовский

Производственный процесс