Что такое лазерная резка?

Когда-то лазеры были не более чем мечтами научной фантастики. За последние 60 лет мы перешли от воображаемых пушек с космическими лучами к стратегическому использованию силы света. Сегодня лазеры повсюду, в тонком хирургическом оборудовании, считывателях оптических носителей и в грубой силе лазеров для производства. Всех их объединяет способность выполнять свою работу с невероятной точностью под руководством твердой руки или с помощью компьютерного приложения.

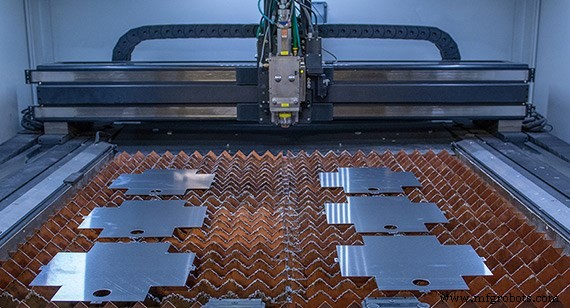

Для производства деталей из листового металла мы используем станки для резки CO2 и волоконным лазером. Эта технология играет неотъемлемую роль в наших возможностях быстрой обработки листового металла.

Для производства деталей из листового металла мы используем станки для резки CO2 и волоконным лазером. Эта технология играет неотъемлемую роль в наших возможностях быстрой обработки листового металла. Что такое ЛАЗЕР?

LASER расшифровывается как усиление света за счет стимулированного излучения. По сути, лазеры работают, возбуждая атомы определенных элементов в контролируемой среде. Электроны в этих атомах меняют положение на своей орбите вокруг ядра на путь с большей энергией, а когда они возвращаются в свое «домашнее» положение, они испускают поток когерентной световой энергии, а это означает, что свет имеет ту же длину волны и полностью в фазе. Энергия состоит из фотонов, которые направляются через линзу. Там они концентрируются в единый поток, и их сила значительна.

На способность лазера к резке влияют две вещи:мощность лазера (измеряется в киловаттах или кВт) и его способность максимально компактно фокусировать луч. Дизайнерам важно знать, что у лазера, как и у любого режущего инструмента, есть ширина, называемая лазерным разрезом. . Хотя это важно компенсировать, пропил намного меньше по сравнению с другими процессами резки.

Сравнение лазеров для производства

В производственном секторе преобладают два типа лазеров:углекислотный (CO2 ) и волоконный (также известный как твердотельный лазер ). Хотя оба они были изобретены примерно в одно и то же время (1963/64), CO2 уже давно используется в коммерческих приложениях. Волокно действительно не появлялось на производственной сцене до начала 1980-х годов.

«Лазеры — одна из основных причин, по которой мы можем обрабатывать детали за дни, а не недели», — сказал Фил Данбар, руководитель производства Protolabs в Нью-Гемпшире. «Срезы, которые они создают, невероятно точны и не требуют много удаления заусенцев. Хотя штамповочные прессы по-прежнему являются важными инструментами, они просто не могут достичь такой точности».

При сравнении этих двух материалов волокно обычно лидирует, но выбор того, что использовать, часто зависит от типа и толщины материала, который вы режете. Волокно работает быстрее на более тонких металлах. Его более сфокусированный луч также помогает этим лазерам быстрее прорезать материалы с высокой отражающей способностью. В отличие от CO2 лазеры, волоконные лазеры не имеют движущихся частей или зеркал, которые могут выйти из строя, что снижает затраты на техническое обслуживание. Лучше всего то, что волоконные лазеры потребляют меньше электроэнергии при той же мощности резки.

Можно подумать, что решение использовать волокно будет авантюрой, но есть области, в которых выбросы CO2 по-прежнему впечатляет, например, скоростью прямого реза и, на данный момент, материалом толще 0,2 дюйма (5 мм). Тем не менее, волоконные лазеры становятся все более мощными, поэтому даже эти различия становятся менее значительными.

Пробивной пресс (на фото выше), хотя и не такой точный, как лазерная резка, является масштабируемым решением для больших тиражей. деталей из листового металла.

Пробивной пресс (на фото выше), хотя и не такой точный, как лазерная резка, является масштабируемым решением для больших тиражей. деталей из листового металла. Альтернативы лазерной резке

Со всей их мощью и скоростью можно подумать, что лазеры — единственный выход, но есть и другие сильные конкуренты.

Фрезерование: Использование концевой фрезы для резки кажется чем-то вроде старой школы, но ее точность составляет 0,0003 дюйма (0,00762 мм), и она работает достаточно быстро. Что лучше всего в нем, так это то, что концевые фрезы создают высококачественные кромки и возможность работать с 3D-носителями. Недостатком фрезерования является то, что настройка и программирование требуют времени.

Водоструйная резка: Смешайте воду с абразивным порошком, выпустите его из сопла под смехотворно высоким давлением, и вы получите гидроабразивную резку. Это так же точно, как фрезерование, но качество кромки несколько снижается из-за искажения струи воды, прорезающей металл.

Электронная электроэрозионная обработка. При проволочной электроэрозионной обработке (EDM) электричество проходит по тонкому заряженному проводу (обычно из меди или латуни), что вызывает образование искры между ним и материалом, который вы режете. Цепь завершается другим проводом на противоположной стороне вашего металла. Искра проникает в металл, точно прорезая его, и этот второй провод замыкает цепь. Весь процесс происходит в диэлектрической воде, типе воды, которая не проводит электричество, поэтому она служит для охлаждения режущей поверхности, ограничивая путь электрического потока между проволокой и металлом. Это медленный процесс, но недостаток скорости компенсируется точностью в пределах 0,0001 дюйма (0,00254 мм). Одно важное ограничение:проволочный электроэрозионный станок требует, чтобы металл, из которого сделана ваша деталь, был электропроводным, иначе он ее не порежет.

Ударный пресс: Этот процесс делает именно то, что вы думаете. Пресс пробивает ваш металл, чтобы создать желаемую форму. Некоторыми жертвами этого процесса являются точность и качество кромки. Ваша часть, безусловно, нуждается в удалении заусенцев. Вы также не можете использовать его, если ваши металлы хрупкие или закаленные, так как деталь сломается во время прессования. Положительным моментом является то, что хотя настройка и программирование штамповочного пресса требует времени, после того, как вы его закрепите, вы сможете легко изготовить несколько деталей.

Услуги по лазерной резке деталей из листового металла

Аналоговые и цифровые производственные технологии объединились в виде лазерных/штамповочных станков. Они сочетают в себе точную и мощную резку волоконным лазером со стандартными инструментами и геометрией, которые лучше всего подходят для штамповочного пресса. Такие элементы, как жалюзи, фланцы и многое другое, можно быстро создать с помощью лазерной резки краев без заусенцев с помощью одного инструмента для резки и формовки.

Добавление лазеров в производство добавило безопасные, быстрые и точные средства резки листового металла. Мощность лазера в сочетании с его способностью плавно переходить от грубой резки по прямым линиям к тонкой точности создания плавных кривых делает их незаменимым инструментом в наборе инструментов механика и благом для конструкторов сложных деталей.

В Protolabs наши услуги по изготовлению листового металла рассчитаны на скорость. В зависимости от геометрии детали и материалов детали будут вырезаны с помощью пробивного пресса, волоконного лазера или CO2. лазер. Для более простых деталей пробивной пресс обычно является наиболее эффективным и экономичным решением. Компоненты из листового металла с более тонкими и сложными элементами будут вырезаны с помощью лазера с ЧПУ. Волоконный лазер используется для резки более тонких и отражающих материалов, а CO2 лазер лучше подходит для более толстых материалов, когда требуется большая мощность.

Промышленные технологии

- Плазменная и лазерная резка:в чем разница?

- CO2 и неодимовая лазерная резка:в чем разница?

- Водоструйная резка и лазерная резка:в чем разница?

- Каковы ключевые преимущества станков для резки волоконным лазером?

- Что такое токарная обработка?

- Какие факторы влияют на стоимость лазерной резки?

- Преимущества лазерной резки

- Лазерная резка, плазменная резка

- Очарование лазерной резки

- Каковы преимущества резки волоконным лазером?