Избегание линий потока в формованных деталях

Образец эффекта закручивания нейлонового материала с желтым красителем. Выбор предварительно компаундированной смолы помог бы покупателю избежать этой проблемы.

Образец эффекта закручивания нейлонового материала с желтым красителем. Выбор предварительно компаундированной смолы помог бы покупателю избежать этой проблемы.

Баскетболисты, которые не могут промахнуться, могут сказать, что они в зоне . Один психолог описал это явление — поиск потока. — как состояние продуктивной вовлеченности часто называют секретом счастья.

Однако обнаружение линий потока в деталях, изготовленных литьем под давлением, приведет к недовольству инженеров-конструкторов и клиентов. Это особенно верно, когда линии потока видны на деталях для медицинских устройств, автомобилей или потребительских товаров, в отраслях, которые в значительной степени зависят от литья под давлением.

Линии потока – это неровности поверхности, волнистые узоры или эффект ряби, возможно, немного другого цвета, которые могут появляться в деталях, изготовленных методом литья под давлением.

Хорошей новостью является то, что линии потока представляют собой только эстетическую проблему и не влияют на прочность или структурную целостность детали, которая будет работать должным образом.

Более того, у дизайнеров и производителей, производящих свои детали, есть способы сократить линии потока и достичь своей цели по созданию высококачественных пластиковых деталей.

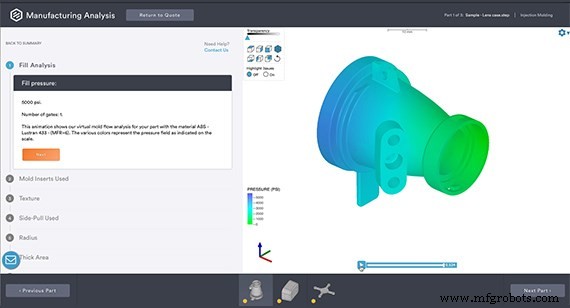

Анализ дизайна для производства (DFM) Protolabs автоматически выделяет тонкие и толстые области в вашей CAD-модели, что может помочь инициировать обсуждение способов обеспечения постоянного потока через форму.

Анализ дизайна для производства (DFM) Protolabs автоматически выделяет тонкие и толстые области в вашей CAD-модели, что может помочь инициировать обсуждение способов обеспечения постоянного потока через форму. Плыть по течению

Прежде чем обсуждать этот дизайн и другие соображения, помните, что литье пластмасс под давлением — это производственный процесс, который включает нагревание гранул смолы до расплавленного состояния и, в соответствии с цифровыми инструкциями, запрограммированными в компьютере, который управляет процессом литья, впрыскивание этого расплавленного материала в металлический инструмент. (плесень). После охлаждения у вас есть окончательная термопластичная деталь промышленного класса.

В процессе литья под давлением линии потока чаще всего возникают, когда жидкий, расплавленный пластик, протекающий через форму, вступает в контакт с уже остывшим пластиковым материалом.

Это чаще происходит, когда горячий пластик перетекает из областей формы с более толстыми стенками в области с более тонкими, где пластик уже остыл и стал липким. Равномерная толщина стенки может помочь обеспечить надлежащую скорость потока материала, чтобы пластик в тонких участках не остывает до того, как полностью заполнит более толстые участки.

Поскольку некоторые детали не могут иметь одинаковую толщину на всем протяжении, постепенные, а не резкие, изменения между толстостенными и тонкостенными областями помогут избежать различий в потоке материала, которые могут вызвать линии потока. Анализ дизайна для производства (DFM) Protolabs автоматически выделяет тонкие и толстые области в вашей модели САПР, что может служить для начала обсуждения способов уменьшения этих отклонений.

Еще один способ удерживать расплавленный пластик в потоке — избегать острых внутренних углов, с кромками под углом 90 градусов, в конструкции пресс-формы. Углы лучше оформлять как плавный изгиб реки. Пластик легко скругляет углы, следуя радиусам этих изгибов, чтобы более равномерно заполнить форму.

Некоторые заказчики добавляют в свою конструкцию ребра или тонкие вертикальные стенки, фактически создавая каркас внутри детали, чтобы повысить структурную целостность деталей, полученных литьем под давлением. Ребра, расположенные по всей детали, также могут служить каналами для потока, помогая пластику перемещаться с одной стороны на другую быстрее и легче.

Плавное смешивание пользовательских красителей также важно, чтобы избежать линий потока в формованных деталях.

Выбор материалов для улучшения текучести смолы

Каждый пластик ведет себя несколько по-разному в процессе литья под давлением. Материалы с более низкой температурой плавления и меньшей вязкостью, такие как полиэтилен и полипропилен, легко растекаются и заполняют формы более плавно и равномерно.

Другие, такие как поликарбонаты, являются липкими и не подходят для изготовления тонких деталей из-за сложности их правильного заполнения формы. АБС-термопластики находятся посередине и подходят для некоторых приложений.

Пластмассы, однако, не взаимозаменяемы. Некоторые детали должны быть прочными или гибкими, в то время как другие могут требовать ударопрочности или химической стойкости. При наличии большого разнообразия пластиков, доступных сегодня, другой материал из того же семейства с лучшей скоростью течения расплава или вязкостью может быть вариантом, позволяющим избежать линий потока и производить более качественную деталь.

Избегание потоков перед производством

Члены группы экспертов по формованию могут обрабатывать поточные линии и другие вопросы, прежде чем производить детали заказчика из новой пресс-формы. Операторы могут настроить несколько параметров на устройстве, чтобы уменьшить линии потока. К ним относятся увеличение скорости впрыска материала, поступающего в деталь, повышение температуры материала или увеличение давления заполнения. Прежде чем ваша смола попадет в форму, цифровое моделирование потока в форме Protolabs может определить, когда изменение толщины детали или типа используемого пластика улучшит течение материала в форме и позволит производить продукцию при безопасных уровнях давления.

Цифровой производитель, такой как Protolabs, может производить конечные детали всего за один день, используя экономически эффективные алюминиевые инструменты для литья под давлением, с возможностью экономии средств для перехода от прототипирования к производству по требованию. Предложение с бесплатным анализом конструкции детали доступно в течение нескольких часов.

Промышленные технологии

- Поток данных

- От электрического к электронному

- Обычный и электронный поток

- AZL и IKV исследуют термопластические ленты в деталях, полученных литьем под давлением

- 6 причин предпочесть обработанные детали литым

- Как избежать обходных путей

- Термообработка прецизионных деталей

- Что такое линия передачи печатных плат?

- Полировка металла в мире 3D-печатных деталей

- Допуски GD&T в производстве деталей