Технологии, адаптированные к производственным потребностям цеха

Вам не нужно далеко ходить, чтобы найти пресетеры инструментов, которые соответствуют требованиям обработки практически любого размера. Ценность предварительной настройки инструмента в автономном режиме — вместо того, чтобы останавливать шпиндели станков для запуска инструментов, когда станки простаивают — продолжает доказывать свою бесценность, особенно для самых маленьких мастерских-новичков. Крупные мастерские в целом признали, что предварительная настройка инструментов дает значительные результаты, поддающиеся количественному измерению. По словам Брендта Холдена, президента Haimer USA (Вилла-Парк, Иллинойс), эти преимущества включают минимизацию времени простоя и брака, снижение стоимости инструмента, повышение надежности производственного процесса, увеличение срока службы инструмента и обеспечение стабильного качества продукции. «Одно из обследований, которое я видел, выявило, что технология предварительной настройки находится в верхней части списка желаний при покупке оборудования на 2017 год, — сказал Холден. «Это замечательно для инвестиций в технологии, не связанные с производством микросхем».

Со своей стороны, поставщики оборудования для точной предварительной настройки идут в ногу с требованиями самых разных цехов, начиная с небольших ремонтных мастерских и заканчивая крупными производственными предприятиями. Модели с предварительной настройкой от базовых станков начального уровня до новейших сложных автоматизированных систем измеряют длину инструмента, радиус или диаметр, углы и радиусы, среди прочего. Настоящие различия от модели к модели заключаются в конструкции, размере обрабатываемых инструментов, использовании сложной технологии обработки изображений и наличии возможностей постобработки и связи RFID, которые становятся все более важными.

Технология Presetter эволюционировала, чтобы свести к минимуму ошибки, вызванные интерполяцией и транскрипцией оператором. Захват данных измерений и прямая загрузка в системы ЧПУ станка облегчаются системами камер, лазерами, RFID и машиночитаемыми чипами, обеспечивающими бесперебойную автоматическую передачу данных. Конечной целью технологии пресетеров является поддержание вращения шпинделей и недопущение простоя станков.

Автоматические предварительные настройки настраивают магазины на успех

Автоматическая предварительная настройка, которая сокращает время цикла и обеспечивает точные измерения смещения без трудоемкого ручного вмешательства, стала результатом недавнего сотрудничества между Rego-Fix Tool Corp. (Индианаполис, Индиана) и Zoller Inc. (Анн-Арбор, Мичиган). Обе компании разработали инновационный подход к автоматизированной системе настройки и измерения инструмента. «Названная Venturion 600 с системой зажима powRgrip, эта система практически исключает необходимость какого-либо вмешательства оператора и, таким образом, значительно увеличивает скорость, точность и повторяемость настройки инструмента», — сказал Дэвид МакГенри, инженер и технический менеджер Rego-Fix.

«Работая в тесном сотрудничестве с нашими клиентами, мы поняли, что существует высокий спрос на использование технологии powRgrip как части автоматизированной системы предварительной настройки», — сказал МакГенри. Venturion 600 с powRgrip обеспечивает высокоточный зажим/разжим, измерение и предварительную настройку инструментов всех типов. Технология зажима цанг с высоким крутящим моментом powRgrip работает с биением менее 3 мкм, а также гасит вибрации для достижения превосходного качества поверхности при высокоскоростной обработке.

«Сочетание передовых технологий автоматической предварительной настройки с технологиями powRgrip еще больше расширяет область применения powRgrip, особенно в условиях производственной линии. Крупным производственным компаниям, часто работающим в автомобильной и аэрокосмической отраслях, требуются постоянство и скорость, которые могут обеспечить только автоматические системы предварительной настройки с высокой воспроизводимостью», — сказал МакГенри.

Что делает систему Venturion такой мощной?

В работе Venturion 600 обеспечивает легкую и простую навигацию с точки зрения ввода и эксплуатации. Магазины создают профили для каждого используемого режущего инструмента и указывают параметры, такие как расчетная длина и диаметр. Когда оператор выполняет предварительную настройку инструмента, он помещает его в цангу, затем в устройство предварительной настройки, выбирает правильную предустановленную информацию в программном обеспечении и запускает систему. Затем система измеряет режущий инструмент, вдавливает его и измеряет снова, чтобы получить окончательные размеры в сборе. В целях безопасности оператор должен вручную запустить цикл запрессовки, чтобы руки не касались машины. Затем система распечатывает данные инструмента или экспортирует их на чип RFID.

Продукция Zoller для предварительной настройки включает аппаратное обеспечение для предварительной настройки инструмента, измерения, автоматического контроля и программное обеспечение. Все функции предназначены для предоставления комплексного решения, обеспечивающего надежность и отслеживаемость процессов. Доступны все стандартные функции измерения, включая продольные и поперечные размеры, радиус, двухугловую технологию, концентричность и биение.

Идентификация инструмента и передача данных, особенно для малых и средних компаний, выполняются без подключения к сети. Инструменты измеряются устройствами предварительной настройки и измерения Zoller, а измеренные данные инструмента кодируются в QR-коде, который печатается на этикетке. Как только QR-код сканируется считывателем, данные автоматически передаются в систему управления станком с ЧПУ, что исключает возможность ошибки, возникающей в результате ручного ввода данных путем набора текста.

Система предварительной настройки Venturion 600 оснащена пилотным программным обеспечением для обработки изображений Zoller, а также интеллектуальным сенсорным экраном и интуитивно понятными эргономичными элементами управления, оптимизирующими рабочий процесс. Оснащенная высокоточным шпинделем Zoller «ace», система обеспечивает концентричность 0,00008 дюйма (0,002 мм) и быстросменный зажим инструмента. ЧПУ управляет шпинделем C ось для автоматической фокусировки режущей кромки инструмента, а датчик вращения позволяет полностью автоматически позиционировать шпиндель на номинальный угол и/или оценивать C ось для измерения.

Оператору не нужно вручную перемещать инструмент между измерительной системой и механическим блоком держателя инструмента powRgrip с Venturion 600. Автоматический пресеттер зажимает инструмент менее чем за 10 секунд, затем измеряет его высоту, определяет смещения обработки и устанавливает инструмент в держателе всего за одну минуту.

Haimer приобретает проверенный портфель продуктов для предварительной настройки

Компания Haimer GmbH приобрела линейку устройств для предварительной настройки Microset у DMG Mori и переименовала ее в Haimer Microset. «Приобретение линейки устройств для предварительной настройки Microset отлично подходит для нашего портфеля решений, который включает в себя оправки, термоусадочные станки и балансировочные станки, а также 3D-датчики и твердосплавные режущие инструменты», — сказал президент Haimer USA Брендт Холден. Ассортимент продукции Haimer Microset включает более 29 моделей, от станка UNO Smart начального уровня до термоусадочной модели линейного инструмента VIO.

«Для успешной обработки требуются как мощные станки, так и высокоточная технология крепления инструмента, которая обеспечивает передачу точности от шпинделя прямо к режущей кромке», — сказал Холден. «Преимущества предварительной настройки включают сокращение брака, минимизацию времени простоя и получение более точной информации на станке, что помогает сократить брак. Мы можем полностью использовать станок, потому что мы не тратим время на приладку инструментов или ручное измерение инструмента. Все это время станок работает, и именно в этом заключается реальная окупаемость», — сказал Холден.

«Наша задача состоит в том, чтобы подобрать правильную технологию предварительной настройки в соответствии с потребностями пользователя. Конечно, вы должны начать с качественной конструкции продукта, чтобы получить точные показания, но затем мы спрашиваем наших потенциальных клиентов, каковы их потребности в ближайшие пять лет. Например, захотят ли они передавать данные смещения непосредственно на станок», — сказал Холден.

Ответ на вопрос, какой пресеттер выбрать, можно найти в широте линейки пресетеров Haimer Microset. Пресеттеры совместимы со станками всех производителей и поддерживают двустороннюю связь и постобработку. Измеренные данные напрямую передаются в системы управления ЧПУ станка от Siemens, Heidenhain, FANUC, MAPPS и других, подключенных через USB-накопитель данных, Ethernet LAN или RS232. Кроме того, доступна связь RFID. Пресеттеры Haimer Microset можно использовать как в цеху, так и в наборе инструментов.

Выбор правильного инструмента для предварительной настройки

Самая большая проблема для мастерских любого размера, но особенно для мастерских, заключается в том, чтобы правильно выбрать устройство для предварительной настройки, и единственный способ сделать это — действительно определить требования к инструменту в мастерской. «Ключевые соображения заключаются в том, чтобы привести бюджет мастерской в соответствие с ее требованиями к предварительной настройке», — сказал Дуг Самнер, менеджер по продукции систем измерения инструмента, BIG Kaiser Precision Tooling Inc. (Hoffman Estates, IL). «Информация о требованиях цеха включает в себя размеры патронов, наибольшую длину и диаметр оснастки, общие допуски и уровень автоматизации. Не менее важно, как организована наладка инструмента в цехе», — сказал Самнер.

«В ремонтных мастерских операторы нередко сами выполняют настройку инструментов прямо в цеху. Машины Speroni проходят заводскую закалку, и мы на самом деле предпочитаем, чтобы пресетеры находились в цеху. Все зависит от того, сколько машин и сколько инструментов используется в смену. Например, во многих ячейках обычно есть один предустановщик, выделенный для ячейки», — сказал Самнер.

Технология предварительной настройки Speroni охватывает все, от машин начального уровня до машин, предназначенных для цехов с более высоким уровнем производства. «Нашим пресетером начального уровня является Diaset, который поставляется с индикатором или оптическим проектором. Это идеальное устройство для настройки сверл, фрез и расточных оправок с точностью плюс-минус тысячная. Для предприятий среднего уровня и магазинов с допуском менее тысячных существует настольный блок Speroni Magis для диаметров менее 14 дюймов [356 мм] различных размеров, включая 16, 20, 24 дюйма [400, 500, 600 мм]. мм] в длину. Настольная система настройки и измерения инструмента Magis имеет пользовательский интерфейс с одним экраном и доступна с ручным перемещением, гравитационной подачей или может быть обновлена, чтобы включить зажим инструмента и шпиндель с ЧПУ для проверки биения.

«Система с одной камерой с удобными элементами управления может измерять высоту и диаметр, измерять траекторию резания инструмента путем вращения инструмента и фиксации наибольшей высоты и наибольшего диаметра, а также проверять биения. Magis — наш бестселлер с длиной 400, 500 и 600 мм и диаметром 14 дюймов [356 мм]. С Magis мы гарантируем биение 0,0003 дюйма [0,008 мм] на расстоянии 16 дюймов [406 мм] от шпинделя», — сказал Самнер.

Speroni Futura — это высокоточная модульная система предварительной настройки инструмента, предназначенная для достижения воспроизводимой точности 1 мкм. Futura доступен в самых разных конфигурациях, от самого простого станка с ручным управлением до полноценного станка с ЧПУ. Дополнительные конфигурации включают вторую камеру для проверки, интеграцию CAD/CAM и RFID. Благодаря Speroni Futura и его высокоточному шпинделю мы гарантируем максимальное биение 0,0001 дюйма [0,003 мм] на расстоянии 16 дюймов от шпинделя».

Для полностью автоматической работы Speroni Futura AutoShrink представляет собой интегрированную систему предварительной настройки и термоусадки, разработанную Speroni S.P.A. для автомобильной промышленности. Новейшая система была представлена как «автоматическое», полностью автоматическое (независимое от оператора) и абсолютно безопасное решение с точки зрения функциональности и непревзойденной точности настройки ±2,5 мкм.

Управление идентификатором инструмента исключает нажатие кнопки

Компания Koma Precision Inc. (Восточный Виндзор, Коннектикут) представила систему TID (программное обеспечение для идентификации инструмента) в линейке продуктов для предварительной настройки Elbo Controlli. TID — это система идентификации инструмента, которая устанавливает интерфейс между устройствами предварительной настройки инструментов Elbo Controlli и контроллером ЧПУ станка. В систему входит считыватель 2D Datamatrix и полностью настраиваемый графический интерфейс, позволяющий передавать данные непосредственно со станка с ЧПУ на устройство предварительной настройки инструмента.

На практике инструмент измеряется устройством предварительной настройки. Код Datamatrix сканируется с помощью 2D-ридера для сохранения и обновления. Инструмент снимается с пресеттера и переносится на станок с ЧПУ, где на ноутбуке или планшете выбирается модель станка. После сканирования данных инструмента в базу данных инструмента, инструмент выбран, и данные загружены появляются в системе управления ЧПУ.

«Помимо устранения ошибок оператора и ручного нажатия кнопок, система TID отправляет данные инструмента непосредственно в систему управления станком. Данные настраиваются по длине и диаметру инструментов, углам и радиусам, а также износу и сроку службы инструмента. Пользователь может загрузить информацию об ожидаемом сроке службы инструмента. После сканирования QR-кодов для обновления на станке будет указан оставшийся срок службы инструмента», — сказал Тим Мюррей, менеджер по продукции Elbo Controlli, Koma Precision.

«В линейке Elbo Controlli доступно восемь моделей. TID совместим с моделями Sethy Six, Hathor 6, 66B. Модели E46L и E46TW идеально подходят для небольших и крупных мастерских, использующих 25 или 25 000 инструментов», — сказал Мюррей. «Это позволяет любому пользователю быстро загружать данные без необходимости нажимать кнопку для ввода длины или диаметра инструмента. Независимо от того, выбираете ли вы станок начального уровня, Hathor 6 среднего уровня или высококлассный E46L, пользователи, рассматривающие предварительную настройку, должны предоставить информацию о максимальной длине и максимальном диаметре инструментов, максимальном весе инструмента, требуется ли постобработка и прямая отправка данных, а также воспроизводимость и допуски различных типов измерений, которые требуются.

Сверхточная настройка инструментов с помощью MIDA Diamond VTS

Визуальные наладчики инструментов MIDA Diamond VTS нового поколения от Marposs Corp. предназначены для удовлетворения потребности в точности в микропроизводстве для таких отраслей, как аэрокосмическая, авиационная, биомедицинская и штамповочная, где требуется высочайший уровень точности для деталей и пресс-форм. Инструменты, используемые в этих процессах, становятся все меньше и меньше, достигая диаметра 0,1 мм или меньше. Как следствие, эти микроинструменты переопределяют правила измерения инструмента на станке, где традиционные методы касания просто не могут использоваться.

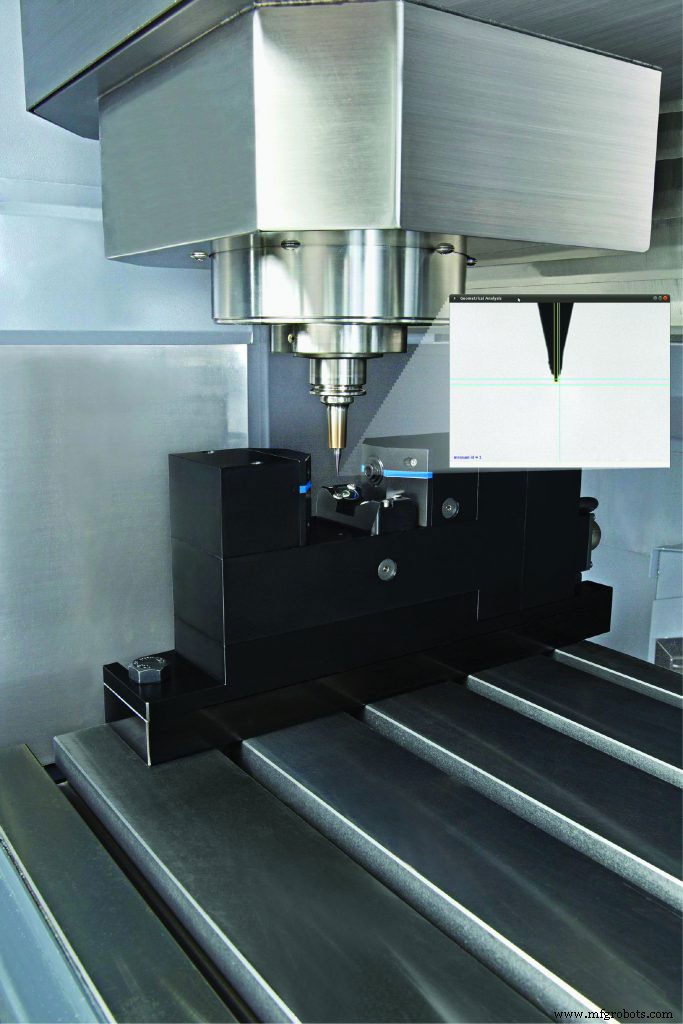

Новый компактный MIDA Diamond VTS отличается уменьшенной площадью стола станка и повторяемостью 0,2 мкм, на которую не влияют ограниченные размеры стола. Система VTS измеряет размеры инструмента путем обработки изображений, полученных ПЗС-камерой. Соответствующие параметры включают измерение длины и диаметра, биение инструмента, радиус фрезы, центр инструмента, целостность одной фрезы и температурный дрейф оси станка. VTS способен проверять инструменты диаметром от 10 мкм и достигать значений повторяемости 0,2 мкм благодаря разрешению системы 0,1 мкм.

VTS измеряет инструменты, когда они вращаются на полной скорости шпинделя. Тот факт, что пользователю не нужно замедлять скорость вращения шпинделя для проверки инструмента, сокращает время предварительной настройки и повышает точность измерения. VTS также можно использовать для ручного анализа поверхностей инструмента. Непрерывный фронтальный свет позволяет оператору видеть освещенную поверхность инструмента на мониторе ПК, позволяя оператору оценить целостность фрезы.

Блок VTS предназначен для установки внутри рабочей зоны машины и имеет двойную систему защиты, обеспечивающую высокую устойчивость к суровым условиям работы машины. Пневматические заслонки закрывают и защищают оптическую линзу, когда VTS не работает. Кроме того, поток воздуха из оптического окна образует воздушный барьер, который отталкивает стружку и капли охлаждающей жидкости, сохраняя чистоту со стороны затвора и защищая оптическую линзу при открытом затворе.

Система управления автоматикой

- Технология двойного шпинделя для автопроизводителей

- Отклонение инструмента при обработке с ЧПУ

- Стратегии уменьшения отклонения инструмента при обработке с ЧПУ

- 5-осевая обработка с помощью Fusion 360

- Основы обработки:смещение длины инструмента

- Отрезка с обработкой по оси Y

- Срок службы инструмента, масштабируемость побуждают к новому подходу к обработке

- Токарный центр и технология станков

- Понимание процесса обработки и станка

- Технология обрабатывающих центров с ЧПУ