Пеллетные экструдеры:возможно ли прямое смешивание гранул с добавками?

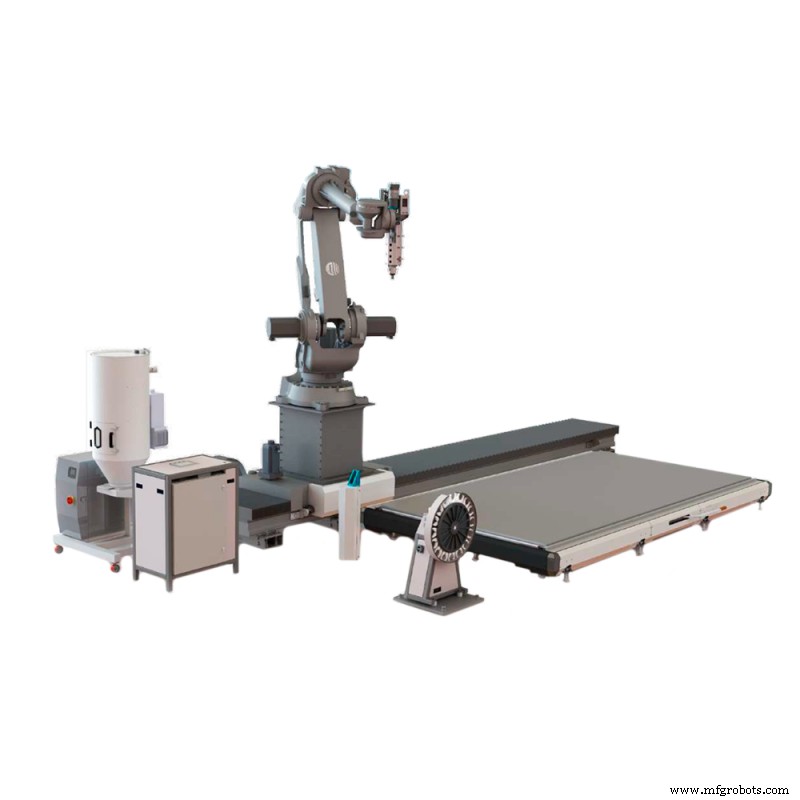

Печать гранул , также известное как изготовление плавленых гранулятов (FGF ), в основном связан с литьем под давлением, но он также широко используется в 3D-печати FDM, особенно в профессиональных или промышленных условиях. Это позволяет пользователю создавать собственные миксы. на основе выбранного базового полимера и добавок , все в виде гранул. FGF — это идеальная методология для широкоформатной печати и прототипирования. , а также производство самой нити . Для 3D-печати гранулами требовался 3D-принтер, оснащенный бункером для гранул. и экструдер гранул , такие как высокопроизводительный экструдер гранул Dyze Pulsar , который совместим с большинством крупномасштабных 3D-принтеров или устанавливается на роботизированных манипуляторах.

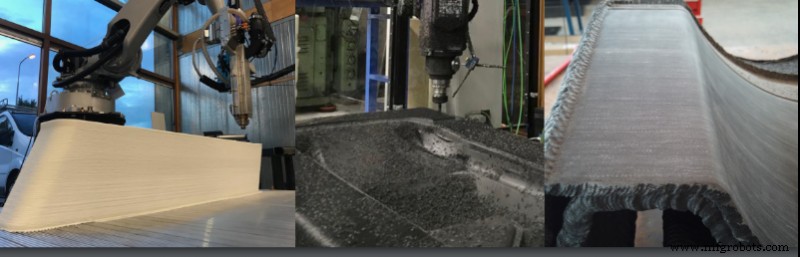

3D-печать гранулами имеет множество преимуществ. . Затраты на производство значительно ниже (на 60–90 %) по сравнению с филаментной 3D-печатью, поскольку гранулы более доступны и менее обрабатываются, чем филамент, что снижает стоимость и время их производства. . Более того, FGF позволяет использовать переработанные материалы. , и он подходит для широкоформатной печати, например, для строительных работ. Прекрасным примером экструдера гранул, встроенного в крупномасштабное аддитивное оборудование, является робот-экструдер гранул, входящий в состав системы CEAD Flexbot. .

Изображение 1. Широкоформатная 3D-печать гранул с помощью CEAD AM Flexbot. Источник:CEAD.

Компаундирование пластика

Очень распространенной практикой в пластмассовой промышленности является компаундирование пластика. . Он заключается в смешивании расплавленных полимеров с различными добавками для достижения улучшенных или улучшенных термомеханических свойств. Затем смесь превращается в экструдат. (пластиковые нити), охлажденные , и передается на гранулятор, который измельчает экструдат на гранулы. . Компаундирование пластика — отличный способ улучшить свойства материала для 3D-печати.

Изображение 2. Образец маточной смеси PETG. Источник:Dyze Design.

Это делается путем добавления концентрата цвета. для изменения цвета полимера или концентрата добавок для улучшения термомеханических характеристик пластика (лучшая пригодность для печати, более высокая скорость потока или более высокая жесткость) или для придания ему специальных свойств . Некоторые свойства, которые достигаются при смешивании гранул являются:

- Прочность и гибкость :полимеры можно смешивать с углеродным волокном. или стекловолокно для улучшения термомеханических свойств.

- УФ-стойкость :деградацию пластика можно замедлить, добавив в смесь составы, защищающие от УФ-излучения.

- Добавки для безопасности пищевых продуктов :необходимо убедиться, что пластик, предназначенный для контакта с пищевыми продуктами, безопасен для этой цели.

- Антимикробные свойства :компаундирование пластика также используется для изготовления смесей, препятствующих росту микробов на поверхности пластика, что чрезвычайно важно в медицине. .

- Замедление возгорания :некоторые полимеры обогащены веществами, предотвращающими или препятствующими распространению огня, что очень полезно в автомобильной или аэрокосмической промышленности.

- Магнитное обнаружение :полимерные гранулы можно смешивать с гранулами, обнаруживаемыми магнитным полем. для получения магнитно-детектируемой нити.

- Защита от электростатического разряда :смешивание гранул, безопасных для электростатического разряда с полимерной основой приведет к получению материала, устойчивого к электростатическому разряду.

- Цвет :компаундирование пластика позволяет практически неограниченное смешивание цветов.

Компаундирование осуществляется профессиональными компаниями с помощью специального оборудования. такие каксомесильные машины, двухшнековые смесители (совместное вращение и встречное вращение) и внутренние смесители для обеспечения надлежащего смешивания полимеров и добавок. Результат этого процесса являются гранулы, готовые к использованию в 3D-принтере, оснащенном экструдером гранул. .

Смешивание гранул

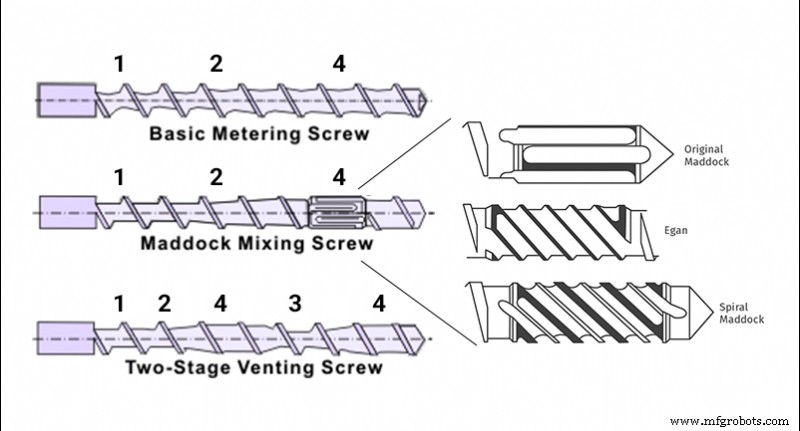

Смешивание гранул осуществляется с помощью смесительных шнеков. упомянутый ранее. Смесительный шнек имеет три разные зоны, каждая из которых играет свою роль в процессе смешивания:

- Зона кормления , по которому гранулы транспортируются по экструдеру.

- Зона перехода (сжатия) , где воздух удаляется из смеси пеллет при ее нагревании и расплавлении.

- Зона замера , задачей которого является создание давления и стабилизация потока на выходе.

Существуют вариации вышеуказанной модели с винтами с измененными секциями дозатора. , такие как шнек Мэддока, для дальнейшего улучшения перемешивания и гомогенизации расплава.

Изображение 3. Типы смесительных шнеков с (1) подающей, 2) переходной, (3) вентиляционной и (4) дозирующей секциями. Источник:Dyze Design.

Дополнительная секция смешивания в дозирующей секции шнека имеет свои недостатки (требования к крутящему моменту, нагрев из-за дополнительных сдвигающих движений), и это может повлиять на производительность шнека и даже на производительность.

Лучший тип шнека для смешивания пластиковых гранул – двухшнековый. . Это раствор, наиболее часто используемый в пластиковых компаундах. Примером двойного винта могут быть два соединяющихся винта, вращающихся в одном направлении. внутри закрытой бочки для обеспечения надлежащего перемешивания расплава и однородного выхода.

Видео 1. Моделирование компаундирования с помощью двухшнековой экструзионной системы. Источник:EnginSoftSpa.

Преимущество двухшнекового экструдера перед одношнековым заключается в том, что в экструзионной системе с двумя шнеками , хороший поток материала не зависит от свойств потока материала, так как два шнека повышают эффективность перекачки . Более того, в системе с двумя экструдерами переход тепла из ствола в материал равномернее и быстрее чем в одновинтовой системе.

Некоторые шнеки не содержат смесительной секции, чтобы уменьшить вес и длину шнека . Примером экструдера гранул, шнек которого не содержит секцию смешивания, может быть экструдер гранул Dyze Pulsar. . Pulsar имеет специальный механизм защиты от просачивания. добавлен близко к соплу. Это дополнение значительно улучшает смешивание за счет добавления некоторого пути смешивания и фиксированного разделения расплава непосредственно перед его подачей в сопло. Помимо механизма предотвращения просачивания, Pulse обладает хорошим сдвигом в самом винте. .

Видео 2. Работа экструдера Dyze Pulsar. Источник:Dyze Design.

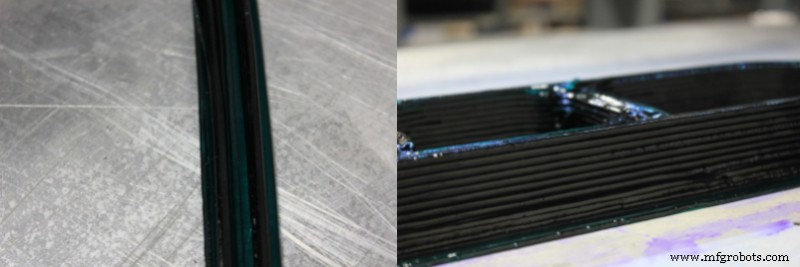

Сочетание этих двух характеристик компенсирует отсутствие стадии перемешивания в шнеке и обеспечивает надлежащую гомогенизацию полимерной смеси. Эксперимент с использованием экструдера Dyze Pulsar Pellet Extruder, маточной смеси гранул PETG и 1,6 % цветных гранул дали удовлетворительный результат с превосходной консистенцией цвета и однородностью материала. .

Изображение 4. Эксперимент с использованием экструдера для гранул Dyze Pulsar, маточной смеси из гранул PETG и 1,6 % цветных гранул. Источник:Dyze Design.

Компаундирование пластика путем смешивания гранул это технология, которая не только позволяет средним и крупным производителям сокращать время и стоимость производства но также имеют больше контроля над полимерной смесью для конкретных применений, поскольку специальные гранулы и нити могут быть созданы из пластиковых гранул в качестве основы и добавления красителя или маточной смеси добавок.

Пеллетный экструдер Dyze Pulsar

Пеллетный экструдер Dyze Pulsar  Система AM Flexbox

Система AM Flexbox  Концентрат красителя для пеллет

Концентрат красителя для пеллет  Гранулы ABS ESD

Гранулы ABS ESD 3D печать

- Представляем IIC теперь с OpenFog!

- Борьба с лесными пожарами с помощью Интернета вещей

- Достижение недоступности с помощью спутникового Интернета вещей

- Разработка будущего с помощью робототехники

- Печать предохранителя 1 с предохранителем 1

- Быстрое создание прототипа SLA с помощью новой черновой смолы

- AIoT:возможности объединения AI с IoT

- Что мне делать с данными ?!

- Слышали ли вы о 3D-селфи? Теперь это возможно!

- В пути с IoT