Основные параметры ламинирования.

При подготовке файла к печати очень важно знать основные параметры и то, как они работают. Количество параметров, доступных в современном программном обеспечении для ламинирования, увеличивается, однако, если у вас нет глубоких знаний о программном обеспечении и технологии, рекомендуется начать с изменения только основных параметров.

Три группы параметров можно выделить:те, которые зависят от материала, те, которые определяют профиль печати, и те, которые определяют аппаратное обеспечение. В зависимости от программного обеспечения они могут отображаться в разных категориях или смешиваться вместе.

Параметры, определяющие оборудование

Обычно они связаны с соплом принтера и требуют изменения при переходе на сопло другого диаметра.

Диаметр сопла: Это фактический диаметр используемого сопла. Если используется сопло 0,4, следует выбрать 0,4 мм.

- Ширина экструзии: Это фактическая ширина выдавливаемой линии, она зависит от используемой высоты слоя и обычно больше диаметра сопла. Чтобы узнать реальное значение необходимо распечатать куб в режиме чашки и измерить реальную толщину стенки. При высоте слоя, равной 50 % диаметра сопла, ширина экструзии обычно на 20 % больше. То есть, если используется сопло 0,4 мм и высота слоя 0,2 мм, ширина экструзии будет 0,48 мм.

Параметры материала

Параметры материала напрямую зависят от каждого материала и поэтому должны изменяться при смене материалов. Наиболее важные из них:

- Температура печати: Определяет температуру сопла во время печати. Это данные, предоставленные производителями, но рекомендуется калибровать их для каждого принтера.

- Базовая температура: Как и в случае с температурой печати, для каждого материала следует обращаться к информации производителя. Определяет температуру основы во время печати.

- Температура камеры: Доступно только в принтерах с подогреваемой камерой. Определяет температуру камеры во время печати. Обычно используется температура немного ниже Tg материала.

- Поток: Это коэффициент компенсации относительной скорости экструзии и скорости печати. Значение меньше 1 (или 100%) приведет к меньшему выдавливанию, а значение выше 1 (или 100%) приведет к чрезмерному выдавливанию. Хотя обычно правильным значением является 1, для некоторых материалов, таких как PLA или PETg, могут потребоваться более низкие значения (0,9–0,95), в то время как для других требуются более высокие значения, такие как TPE и TPU (1,05–1,15).

- Скорость усадки: Вместе с расстоянием усадки они определяют значения усадки материала. Этот параметр также сильно зависит от типа используемого принтера. Он должен быть правильно установлен для каждой комбинации носитель-принтер. Обычно она находится в диапазоне 20–40 мм/с.

- Расстояние отвода: Это расстояние, на которое нить втягивается перед каждым перемещением. Как и скорость отвода, она должна быть правильно установлена для каждой комбинации материала и принтера.

- Скорость вентилятора охлаждения: определяет скорость вентилятора слоев и, следовательно, охлаждение детали во время печати. Обратитесь к информации производителя, чтобы узнать, требует ли материал этой функции. При ABS он обычно всегда выключен, а при PLA постоянно используется на максимальной скорости. Другие материалы, такие как PETg или ASA, могут потребовать использования вентилятора для нанесения покрытия на низкой скорости (20-50%). Обычно программное обеспечение для ламинирования позволяет выбирать разные скорости на разных высотах, так как в любом случае вентилятор должен быть выключен на первых слоях, чтобы обеспечить хорошее сцепление с платформой.

Параметры, определяющие профиль печати

Эти параметры определяют качество, отделку и прочность конечного изделия. Они не зависят напрямую от материала, поэтому нет необходимости подгонять их под каждый материал. Их можно разделить на различные категории в зависимости от того, на какой элемент они воздействуют.

Параметры слоя

Высота слоя :определяет толщину каждого слоя. Зона наилучшего восприятия обычно совпадает с половиной диаметра сопла. Например, для сопла 0,4 мм это будет 0,2 мм, а для сопла 0,6 мм — 0,3 мм. Ни в коем случае нельзя использовать высоту слоя более 75 % от диаметра сопла.

- Высота первого слоя :Определяет высоту первого слоя, который соприкасается с основанием. Его можно установить чуть ниже высоты слоя, чтобы улучшить сцепление с основанием.

- Нет. нижних сплошных слоев :определяет количество плотных слоев, которые должны быть напечатаны на нижней части детали. Количество нижних твердотельных слоев, умноженное на высоту слоя, определяет толщину стенки детали в нижней части детали. Рекомендуется использовать достаточное количество слоев для получения толщины более 1 мм.

- Количество верхних сплошных слоев :определяет количество плотных слоев, которые должны быть напечатаны в верхней части детали. Количество нижних сплошных слоев, умноженное на высоту слоя, определяет толщину стенки детали вверху. Рекомендуется использовать достаточное количество слоев для получения толщины более 1 мм.

Параметры периметра:

Количество периметров: Определяет количество периметров детали. Толщина стенки детали будет равна количеству периметров, умноженному на ширину экструзии. Рекомендуется использовать минимальное количество, позволяющее получить толщину стенки не менее 1 мм.

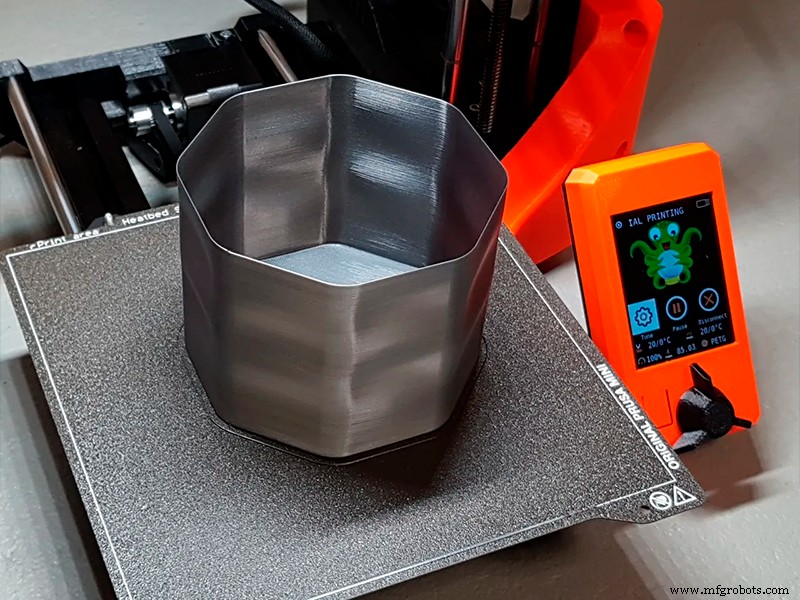

- Режим чашки: Эта функция присутствует в большинстве программ. При активации на детали будет непрерывно печататься только один периметр.

Изображение 1:Деталь, напечатанная в режиме чашки. Источник:Prusaprinters

Параметры заполнения:

Плотность заполнения :это доля заполнения внутри детали. Он определяется как объем, занимаемый материалом по отношению к пустому объему, так что при плотности заполнения 50 % половина внутреннего объема детали будет пустой. Обычно используются значения от 10 до 30%.

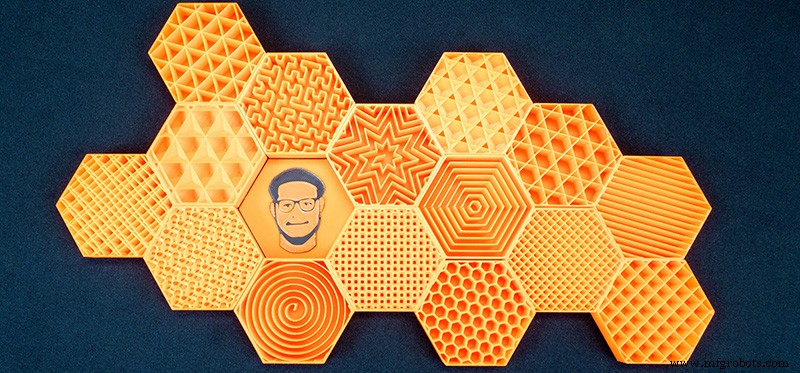

- Шаблон заливки :определяет геометрию узора заливки. Не все программы одинаковы, но их можно разделить на три категории:

Двумерный или плоский :это наиболее распространенные, такие как прямолинейная, сетчатая или треугольная. Как правило, они самые быстрые, но обычно создают высокую анизотропию детали.

Трехмерный :Например, гироидный или кубический. Они обеспечивают меньшую анизотропию, но обычно требуют более длительного времени печати.

Концентрический :Они подходят для максимальной гибкости в гибких частях. В жестких деталях они обычно обеспечивают лучшую отделку, так как нет нахлеста по периметру, но механические свойства детали будут минимальными. Они могут подойти для визуальных моделей и макетов.

Изображение 2. Различные схемы заполнения. Источник:Prusaprinters.org

Заполнить перекрытие :это расстояние, на котором линии заполнения перекрываются по периметру. Высокое значение повысит прочность детали, но на поверхности детали может стать виден рисунок заполнения.

- Объединить заливку :Это очень полезная функция для сокращения времени печати при использовании очень малой высоты слоя. Например, при печати с высотой слоя 0,1 и соплом 0,4 можно комбинировать заполнение каждого третьего слоя, чтобы стены печатались с высотой слоя 0,1 мм, а заполнение с высотой слоя 0,3 мм. , что значительно сокращает время печати без ущерба для чистоты поверхности детали.

Эти основные параметры вместе с правильными настройками скорости, дополнениями к базе и правильными настройками носителя позволяют создавать полные и эффективные профили печати.

3D печать