Обзор приложений:3D-печать деталей турбины

3D-печать расширяет возможности создания прототипов, производства и обслуживания турбомашиностроения.

Эта технология предлагает хорошую альтернативу литью и механической обработке для широкого спектра компонентов турбомашин.

В обзоре приложений на этой неделе мы исследуем преимущества 3D-печати в производстве турбомашин, а также рассмотрим некоторые захватывающие примеры применения этой технологии в действии.

Взгляните на другие приложения, рассматриваемые в этой серии:

3D-печать теплообменников

3D-печать подшипников

3D-печать для производства велосипедов

3D-печать для цифровой стоматологии и производства прозрачных элайнеров

3D-печать медицинских имплантатов

3D-печатные ракеты и будущее производства космических аппаратов

3D-печать для производства обуви

3D-печать электронных компонентов

3D-печать в железнодорожной отрасли

Очки с 3D-печатью

3D-печать для производства готовой продукции

3D-печать для скоб

3D-печать деталей турбин

Как 3D-печать делает гидравлические компоненты более производительными

Как 3D-печать поддерживает инновации в атомной энергетике

Что такое турбомашина?

Мир работает на турбомашинах:они встречаются повсюду, от ракет и реактивных самолетов до электростанций и ветряных мельниц. Проще говоря, турбомашина - это вращающаяся машина, в которой вращающееся колесо (называемое ротором или крыльчаткой) погружено в жидкость (которая может быть газом, паром, водой или воздухом).

Турбомашина служит посредником, преобразующим энергию, запасенную в жидкости, в полезную энергию. Это та же технология, которая позволяет ветровым турбинам и гидроэнергетике использовать энергию природы.

Преимущества 3D-печати для турбомашин

Компоненты турбомашин, такие как рабочие колеса, завихрители, горелки, насосы и компрессоры, используются в условиях очень высоких нагрузок и температур, а это означает, что они должны отличаться по прочности и долговечности.

В большинстве случаев компоненты турбомашин производятся в процессе литья, когда расплавленный металл заливается в форму, имеющую форму детали. Этот процесс, как правило, очень трудоемкий и требует много времени, не в последнюю очередь из-за длительного времени на проектирование и изготовление оснастки.

Кроме того, сектор производства турбомашин постепенно переходит к новой энергетической экономике. , с жесткими требованиями к повышению эффективности и снижению выбросов турбомоторов, используемых на электростанциях и в самолетах.

В результате компании, занимающиеся производством турбомашин, начали изучать новые методы производства, в том числе 3D-печать, для решения этих проблем и производства более эффективных и экологически безопасных компонентов турбомашин.

Итак, вот основные преимущества производства деталей турбомашин с помощью 3D-печати:

Более быстрая разработка продукта

3D-печать помогает сократить циклы разработки новых компонентов турбомашин. Чтобы создать функциональный прототип, инженерам не нужно разрабатывать и производить такие инструменты, как пресс-формы, что иногда может занять до нескольких месяцев. С помощью 3D-печати дизайн прототипа отправляется непосредственно на 3D-принтер, и, в зависимости от технологии, изготовление может занять от нескольких часов до нескольких дней.

Один из примеров - разработка турбинных лопаток в компании Siemens. В 2017 году компания использовала 3D-печать для разработки и тестирования функциональных прототипов лопаток газовых турбин - небольших деталей, собранных по периферии ротора турбины для направления потока газа.

Согласно Siemens, лопатки для 3D-печати прототипы сократили время разработки и проверки компонента с двух лет до двух месяцев .

В то время как традиционное производство позволяло компании тестировать только одну деталь за два года, с помощью 3D-печати команда смогла протестировать и утвердить до десяти различных дизайнов за двухмесячный период.

Кроме того, благодаря этой технологии стало возможным тестировать работоспособность лезвий в реальных условиях, проверять систему охлаждения и постоянно улучшать конструкцию лезвия. В результате значительно улучшаются возможности системы охлаждения турбины, что также помогает увеличить срок службы лопаток.

В настоящее время лезвия отливаются, но компания Siemens планирует перейти на прямую 3D-печать лезвий в ближайшие три-пять лет.

Более быстрое производство

Производство компонентов турбомашин также можно ускорить с помощью 3D-печати. В качестве примера можно привести компанию Sulzer, занимающуюся разработкой жидкостей, которая объединила 3D-печать металла и механическую обработку в гибридный процесс для производства закрытых рабочих колес.

Рабочее колесо - это вращающийся компонент насоса. Он передает энергию от двигателя к жидкости и ускоряет жидкость для создания давления. В отличие от открытого рабочего колеса, закрытое рабочее колесо дополнительно имеет прикрепленный к нему передний кожух.

Традиционно этот элемент является литым. Однако в этом случае процесс литья сопряжен с риском изготовления рабочих колес с небольшими внутренними и поверхностными дефектами, ограниченным качеством поверхности и сроком поставки до тридцати пяти дней.

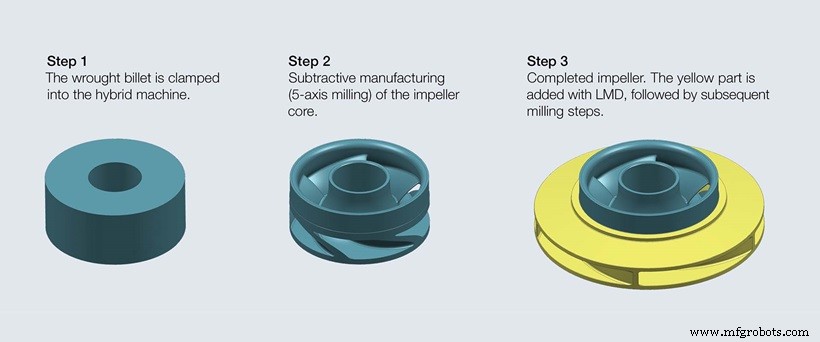

Чтобы ускорить процесс, компания Sulzer разработала гибридный подход, в котором аддитивное и субтрактивное производство объединены в одном станке.

Процесс изготовления закрытого рабочего колеса начинается с небольшой кованой заготовки, которая обрабатывается до окончательной геометрической формы с помощью 5-осевой фрезерной обработки. Когда сердечник рабочего колеса закончен, оставшаяся геометрия последнего рабочего колеса создается радиально с помощью процесса лазерного осаждения металла (LMD). В этом процессе металлический порошок проталкивается через подающее сопло, где он плавится сфокусированным лазером и последовательно добавляется на платформу для сборки.

Компания Sulzer заявляет, что такой подход в конечном итоге позволит ей изготавливать закрытое рабочее колесо примерно за сорок восемь часов, что является радикальным сокращением времени по сравнению с процессом литья.

Гибкость дизайна

Одно из самых больших преимуществ 3D-печати для турбомашин - это возможность обновлять конструкцию компонентов. Примером этого является объединение деталей, когда компонент, состоящий из нескольких частей, спроектирован как единая деталь. Такой подход к проектированию помогает сократить время сборки, а также повышает прочность и долговечность компонента.

Компания Siemens продемонстрировала это преимущество, модернизировав завихритель топлива для газовой турбины с помощью 3D-печати. Завихритель отвечает за смешивание воздуха и топлива перед сгоранием в горелке.

Обычно завихритель состоит из десяти сваренных вместе литых и механически обработанных деталей. На этапы обработки и сварки обычно уходит около шести часов времени обработки на завихритель для традиционной конструкции, не считая времени на литье.

Учитывая возможность сокращения времени производства, компания Siemens модернизировала узел завихрителя, объединив лопатки, кожух и крепления в единую конструкцию аддитивного производства (AM). Чтобы соответствовать требованиям применения к высоким температурам, завихрители изготовлены из запатентованного сплава Inconel, усиленного раствором.

В настоящее время компания может печатать 16 завихрителей одновременно на EOS M 400-4 системы Powder Bed Fusion с четырьмя лазерами, полная сборка которых занимает до ста часов.

Успешное применение 3D-печати в производстве компонентов турбин оставляет «Сименс» уверенность в том, что эта технология будет способствовать разработке в будущем еще более мощных, экологически чистых и долговечных газовых турбин и компонентов.

Более быстрый ремонт

Еще одно преимущество 3D-печати - это возможность восстанавливать изношенные компоненты быстрее, чем при использовании традиционных методов ремонта. Селективная лазерная плавка (SLM) и LMD - это две технологии, которые можно использовать для ремонта деталей.

Помимо 3D-печати деталей турбомашин, компания Siemens также разработала способ ремонта поврежденных компонентов. Примером процесса является процедура ремонта наконечника горелки. Наконечник горелки подвергается воздействию горячего газа и теплового излучения внутри камеры сгорания, что означает, что он быстро изнашивается и требует замены. Компания Siemens смогла разработать индивидуальную машину SLM, которая обеспечила более быструю и экономичную процедуру ремонта.

Ключевым преимуществом использования 3D-печати было то, что для ремонта SLM требовалось удалить и заменить намного меньшую площадь наконечника горелки (см. изображение).

После того, как поврежденный участок был обрезан затем вся горелка помещается в систему SLM, где камера определяет точное трехмерное положение торца наконечника горелки и проецирует на нее модель CAD. Затем слой за слоем наращивается новый наконечник.

По словам Сименса, такой подход позволяет сократить время ремонта на 90%. С момента введения SLM в ремонт в 2013 году компания «Сименс» отремонтировала более 2000 горелок.

В дополнение к SLM, Siemens также квалифицировал процесс LMD, который используется для ремонта лопаток и лопаток, заменяя тем самым традиционные сварочные технологии.

3D-печать - будущее турбомашин?

В производстве турбомашин технология AM помогает ускорить разработку продукции, производить детали турбомашин с более высокими эксплуатационными характеристиками и ремонтировать поврежденные компоненты быстрее и с меньшими затратами.

Тем не менее, технология AM по-прежнему имеет большой потенциал. Одна особенно захватывающая область - это датчики, напечатанные на 3D-принтере, которые можно размещать на деталях турбомашин, чтобы контролировать их конструктивные характеристики.

Компания Optomec, производитель электронных и металлических 3D-принтеров, уже продемонстрировала эту возможность, напечатав на 3D-принтере тензодатчики непосредственно на лопатках турбины с помощью своей технологии Aerosol Jet.

Кроме того, GE, Национальная лаборатория Ок-Ридж и PARC, принадлежащая Xerox, недавно получили более 1,3 миллиона долларов для сокращения сроков проектирования и проверки компонентов турбины, напечатанных на 3D-принтере, на целых 65 процентов.

Расширяя границы технологии, команда стремится создать бездефектный, высокопроизводительный многофункциональный дизайн, напечатанный на 3D-принтере, способный выдерживать высокие температуры и нагрузки.

Очевидно, что использование 3D-печати для деталей турбомашин только начинает набирать обороты, но не показывает никаких признаков замедления. В будущем все больше и больше производителей будут стремиться внедрять эту технологию, чтобы иметь возможность разрабатывать и производить более прочные и эффективные изделия для турбомашин.

3D печать

- Эмираты внедряют технологию 3D-печати для деталей самолетов

- Постобработка для промышленной 3D-печати:путь к автоматизации

- Обзор приложений:3D-печать для медицинских имплантатов

- Обзор приложений:3D-печать для цифровой стоматологии и производство прозрачных выравнивателей

- Обзор приложений:3D-печать для производства велосипедов

- Обзор приложений:3D-печать подшипников

- Обзор приложений:3D-печать для теплообменников

- Обзор приложений:3D-печать в железнодорожной отрасли

- Обзор приложений:5 электронных компонентов, которым может помочь трехмерная печать

- Применение 3D-печати в автомобильной промышленности