Обзор приложений:3D-печать подшипников

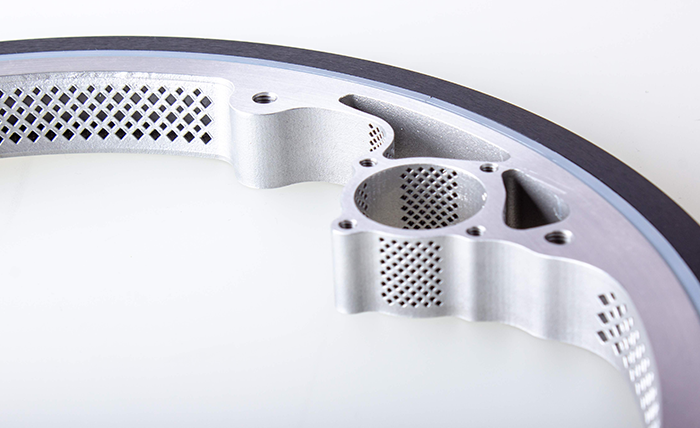

[Изображение предоставлено:производство добавок Bowman]

На этой неделе мы продолжаем нашу серию статей о приложениях, рассматривая подшипники, важные компоненты, которые используются для уменьшения трения между движущимися металлическими частями.

В этой статье мы рассмотрим преимущества 3D-печати для проектирования и производства подшипников, а также узнаем, как производители подшипников используют эти преимущества для производства принципиально новых компонентов подшипников.

Взгляните на другие приложения, рассматриваемые в этой серии:

3D-печать для теплообменников

3D-печать для производства велосипедов

3D-печать для цифровой стоматологии и производства прозрачных элайнеров

3D-печать для медицинских имплантатов

Напечатанные на 3D-принтере ракеты и будущее производства космических аппаратов

3D-печать для производства обуви

3D-печать электронных компонентов

3D-печать в железнодорожной отрасли

Очки с 3D-печатью

3D-печать для производства конечных деталей

3D-печать скоб

3D-печать деталей турбин

Как 3D-печать делает гидравлические компоненты более производительными

Как 3D-печать поддерживает инновации в атомной энергетике

Круглые колесоподобные устройства используются для переноса грузов и уменьшения трения между двумя движущимися частями. Для этого между двумя частями, которые перемещаются относительно друг друга, помещается подшипник. Вместо того, чтобы скользить друг относительно друга, детали катятся по подшипнику, что снижает трение до минимума.

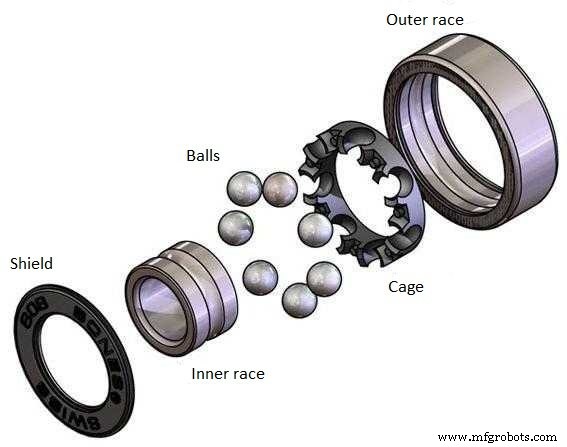

Шариковые подшипники - один из самых распространенных типов подшипников. Обычно они состоят из трех основных элементов:гладкой внутренней и внешней поверхностей, известных как дорожки качения, элементов качения, таких как шары или цилиндры, и сепаратора, который служит разделителем для тел качения. Цилиндры или шары служат в качестве держателя груза для устройства, позволяя ему свободно вращаться.

Подшипники используются практически во всех отраслях промышленности. Например, во всех автомобилях используются подшипники для таких важных деталей, как двигатели и рулевое управление. В этом случае подшипники помогают поддерживать вращающиеся компоненты, такие как коленчатый вал, который преобразует движение поршня внутри двигателя во вращательное движение. В турбинах самолетов, сборочных линиях и медицинском оборудовании также используются подшипники.

Производители подшипников всегда ищут способы предложить своим клиентам индивидуальные решения и разработать более совершенные конструкции подшипников. Одной из технологий, помогающих достичь этих целей, является 3D-печать.

3D-печать позволяет инженерам усложнять конструкцию подшипника, тем самым улучшая его характеристики. Например, компания Bowman International, британский производитель подшипников, модернизировала сепаратор, добавив в подшипник больше тел качения, что увеличило срок службы подшипника (подробнее об этом в разделе «Примеры»).

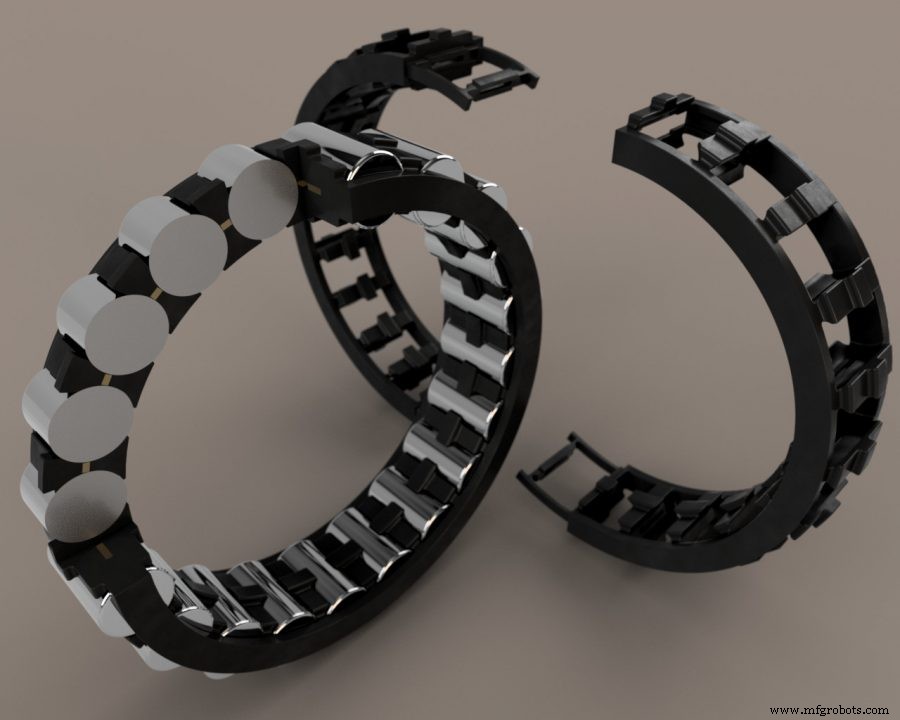

С помощью 3D-печати производители также могут изготавливать сепараторы подшипников из гибких материалов, что позволяет им легко оборачивать сепаратор вокруг вала.

С помощью 3D-печати также можно создать более легкую деталь, используя сотовую структуру. Это было бы очень сложно и отнимать много времени при обработке с ЧПУ.

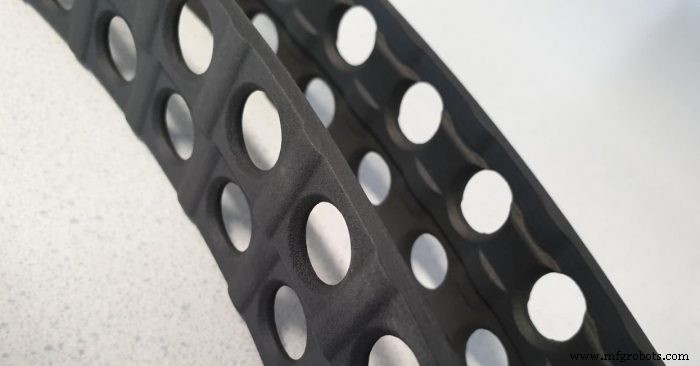

Кроме того, клетку можно напечатать на 3D-принтере из нейлона или композитного материала вместо стали или другого металла. Использование полимеров вместо металлов помогает снизить вес подшипника. Кроме того, считается, что полимерный сепаратор, напечатанный на 3D-принтере, значительно снижает износ тел качения по сравнению с обычными стальными сепараторами.

При производстве подшипников с использованием традиционных технологий стоимость инструмента может достигать от 40 000 до 60 000 фунтов стерлингов за комплект. Для производителей, которые хотят производить небольшие или средние партии подшипников, обычные методы часто оказываются слишком дорогостоящими.

С другой стороны, 3D-печать открывает возможность создавать несущие элементы, такие как сепараторы, напрямую, без использования инструментов. Производство сепараторов напрямую с помощью 3D-печати предлагает высококонкурентный вариант для малых и средних тиражей индивидуальных подшипников.

Bowman Additive Production - это подразделение аддитивного производства компании Bowman International, одного из ведущих производителей подшипников и спеченных компонентов. Компания уже много лет использует 3D-печать для разработки конструкции сепараторов подшипников.

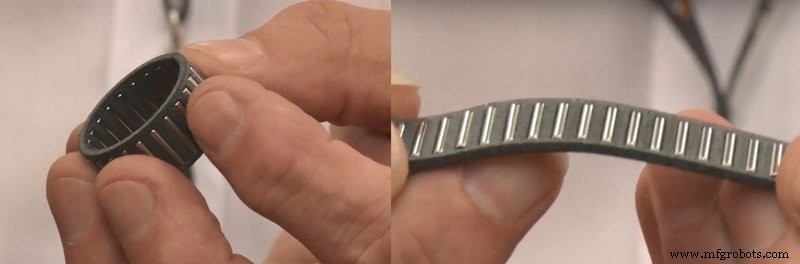

Результатом его усилий стал высокопроизводительный разъемный сепаратор подшипника, запатентованный как Rollertrain ™. Разъемные подшипники состоят из двух половин, что упрощает их установку, осмотр и замену. Этот тип подшипников часто используется в сложном промышленном оборудовании, таком как конвейеры и вентиляторы.

Bowman использует технологию HP Multi Jet Fusion и нейлоновый материал (PA11) для изготовления специальной клетки Rollertrain ™. Клетка имеет блокирующую конструкцию, в которой элементы качения скрепляют друг с другом каждую секцию клетки. Благодаря такой конструкции сепаратор может содержать на 45% больше роликов, чем существующие продукты.

Увеличенное количество роликов означает, что нагрузка может быть распределена на большее количество тел качения. Это приводит к увеличению грузоподъемности на 30-40% и продлевает срок службы клетки в 3 раза.

Стоимость 3D-печати каркасов Rollertrain ™ сопоставима с традиционными деталями. Однако значительно увеличенные характеристики и долговечность обеспечивают дополнительную ценность, делая подшипники, напечатанные на 3D-принтере, превосходящими по сравнению с традиционными конструкциями.

Сепаратор подшипника Rollertrain ™ теперь используется с новым подшипником JHB Split Bearings, изготовленным компанией John Handley Bearings, специализирующейся на подшипниках.

Благодаря конструкции и материалу сепаратора подшипника Rollertrain ™, разъемный подшипник JHB имеет повышенную радиальную и осевую нагрузку до 70% и 1000% соответственно, что выше, чем у любого другого разъемного подшипника в мире.>

Боуман признает, что 3D-печать не заменит традиционные процессы для всех типов подшипников. Однако на рынке разъемных подшипников эта технология уже становится стандартным производственным выбором.

Инженерная компания Scheurer Swiss объединила 3D-печать и композиты из углеродного волокна для разработки более легких и эффективных каркасов подшипников для катамарана, типа лодки, состоящей из двух корпусов, соединенных рамой.

Частной роскошной парусной яхте под названием Moonwave потребовались более эффективные сепараторы подшипников для шарикоподшипников в ее рулевом механизме. Чтобы сделать управление Moonwave более плавным и легким, детали должны были быть легкими, но при этом прочными и долговечными.

Для достижения этих целей компания Scheurer Swiss использовала полиамид 12, армированный углеродным волокном (PA12), и 3D-печать для изготовления клеток. Из-за большого размера каждой клетки, которая составляла до 630 мм в диаметре, они были напечатаны на 3D-принтере по частям, а затем скреплены вместе с помощью клея.

По словам Scheurer, проект занял бы не менее трех недель, если бы использовались стандартные процессы формования. Благодаря 3D-печати на проектирование и изготовление деталей ушло всего три дня.

Теперь композитные каркасы были встроены в усовершенствованную систему подшипников руля из титана, что сделало управление роскошным катамараном еще проще.

Немецкой компании Franke GmbH, специализирующейся на легких движущихся системах, было поручено создать подшипник с проволочной обоймой для использования в постели пациента в спасательном вертолете.

Ключевые требования к подшипнику заключались в том, чтобы он имел максимальный вес 800 г и был способен выдерживать удары, вибрации и большие турбулентности во время полета. Компания быстро обнаружила, что невозможно создать такую легкую деталь, используя обычное производство.

Поэтому Franke применил передовые методы проектирования, чтобы сделать подшипник максимально легким. Одним из таких методов является оптимизация топологии, которая позволила команде Franke оптимизировать распределение материала в конструкции детали путем анализа различных параметров, таких как нагрузка, вес и размер компонента.

Топологически оптимизированная конструкция со сложной решетчатой структурой могла быть изготовлена только с помощью 3D-печати.

Последний подшипник, который был напечатан на 3D-принтере из алюминия, соответствовал требованиям как по весу, так и по характеристикам и был успешно установлен на вертолете.

В аэрокосмической промышленности инженеры используют любую возможность, чтобы уменьшить вес компонентов, используемых в самолетах. Как показал Франке, металлические подшипники, напечатанные на 3D-принтере, являются одним из решений, которые могут помочь производителям самолетов существенно снизить вес своих самолетов.

Кроме того, производители подшипников могут использовать широкий спектр материалов с этой технологией, от армированных полимеров до металлов. В некоторых случаях материалы для 3D-печати могут обладать дополнительными свойствами, такими как гибкость или повышенная жесткость, чего было бы трудно достичь с материалами, используемыми в традиционных производственных процессах.

Заглядывая в будущее, 3D-печать станет стандартным методом для производства малых и средних партий подшипников благодаря добавленной стоимости, которую технология привносит в производство подшипников.

В следующей статье мы рассмотрим 3D-печать для велосипедов. Следите за обновлениями!

Что такое подшипник?

Подшипники играют решающую роль в приложениях, связанных с движением.

Преимущества 3D-печати подшипников

Повышенная сложность дизайна

Меньший вес Снижение затрат на инструменты

Примеры подшипников, напечатанных на 3D-принтере

Bowman’s Rollertrain ™:сепаратор для разъемных роликовых подшипников

Клетки для облегченных подшипников для роскошного катамарана

Легкие металлические подшипники для аэрокосмической промышленности, напечатанные на 3D-принтере

Взгляд в будущее

3D-печать дает производителям подшипников возможность производить подшипники с улучшенными характеристиками. Эта технология не требует дорогостоящих инструментов и, следовательно, позволяет рентабельно экспериментировать с формами и функциями, которые были бы экономически невыгодными при использовании традиционных методов.

3D печать

- Материалы для 3D-печати для космических путешествий?

- Введение в 3D-печать для литья в песчаные формы

- 4 Важные аспекты дизайна для 3D-печати

- Обзор приложений:3D-печать для медицинских имплантатов

- Обзор приложений:3D-печать для цифровой стоматологии и производство прозрачных выравнивателей

- Обзор приложений:3D-печать для производства велосипедов

- Обзор приложений:3D-печать для теплообменников

- Обзор приложений:3D-печать в железнодорожной отрасли

- Обзор приложений:5 электронных компонентов, которым может помочь трехмерная печать

- 10 самых прочных материалов для 3D-печати