Обзор приложений:5 электронных компонентов, которым может помочь трехмерная печать

Электроника. 3D-печать быстро становится одной из ключевых технологий в производстве электроники. В настоящее время он в основном используется для ускорения разработки продукта за счет быстрого прототипирования. Тем не менее, мы все чаще наблюдаем смещение технологий в сторону производства функциональных электронных компонентов.

К 2029 году общий объем рынка 3D-печатной электроники, по прогнозам, превысит 2 миллиарда долларов. В сегодняшней статье мы исследуем тенденции и некоторые приложения, способствующие этому росту.

Взгляните на другие приложения, рассматриваемые в этой серии:

3D-печать теплообменников

3D-печать подшипников

3D-печать для производства велосипедов

3D-печать для цифровой стоматологии и производства прозрачных элайнеров

3D-печать медицинских имплантатов

3D-печатные ракеты и будущее производства космических аппаратов

3D-печать для производства обуви

3D-печать в железнодорожной отрасли

Очки с 3D-печатью

3D-печать для производства готовой продукции

3D-печать для скоб

3D-печать деталей турбин

Как 3D-печать делает гидравлические компоненты более производительными

Как 3D-печать поддерживает инновации в атомной энергетике

3D-печать для производства обуви

Что стимулирует распространение 3D-печати в электронной промышленности?

Жизненный цикл электронных продуктов сокращается, что побуждает производителей электроники искать способы ускорить разработку и производство продуктов.

В настоящее время большая часть производства прототипов и компонентов передается на аутсорсинг в Восточную Азию. Это означает, что производителям, разрабатывающим продукцию в Европе и Северной Америке, необходимо отправлять образцы электроники в Китай и часто ждать неделями, чтобы вернуть прототипы.

Кроме того, минимальный объем заказа часто превышает потребности производителя, что вынуждает их покупать больше прототипов, чем необходимо для тестирования и проверки.

Помня об этих проблемах, производители ищут способы приблизить создание прототипов к своим командам разработчиков.

Один из способов добиться этого - использовать местных контрактных производителей. Однако это создает еще одну проблему возможного нарушения прав интеллектуальной собственности (ИС). В идеале производители должны иметь решение для создания прототипов собственными силами, и именно здесь на помощь приходит 3D-печать электроники.

3D-принтеры, разработанные специально для электронных приложений, набирают обороты, потому что они позволяют производителям электроники привезти прототипирование на место. Такие системы часто бывают в компактном настольном формате, что позволяет легко разместить их прямо в отделе разработки продуктов.

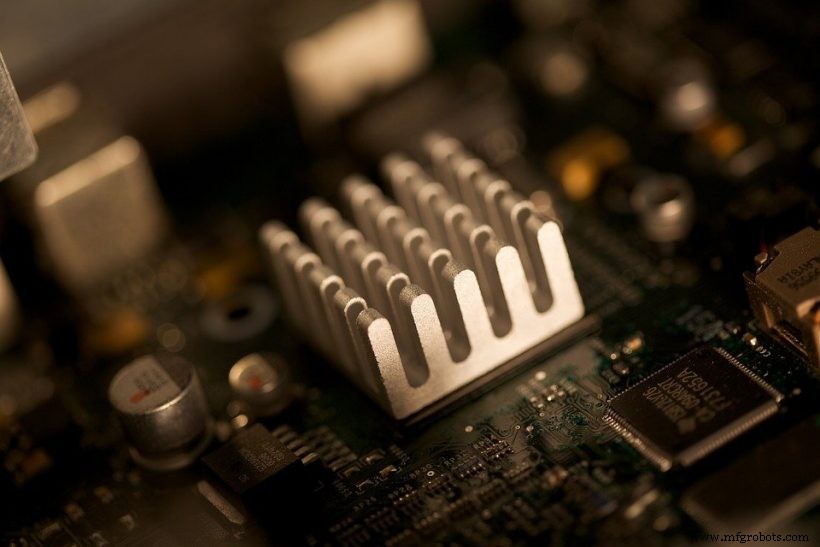

Важно отметить, что 3D-принтеры могут создавать прототипы электронных компонентов, таких как печатные платы (PCB), антенны, конденсаторы и датчики, за считанные часы. В результате проверка дизайна становится быстрее, что позволяет чаще изменять дизайн. Кроме того, наличие собственной системы 3D-печати для электроники снижает риск кражи интеллектуальной собственности.

Еще одним фактором, влияющим на 3D-печать электроники, является постоянная эволюция и миниатюризация электронных компонентов с повышенным спросом на расширенную функциональность. Спрос на нестандартную гибкую электронику растет в геометрической прогрессии, но, поскольку такие компоненты сложно изготовить традиционными методами, технологии 3D-печати начинают предоставлять средства для удовлетворения спроса.

Печатная электроника - понятие не новое. Технологии 2D-печати, такие как струйная и трафаретная печать, используются для изготовления электронных компонентов уже несколько лет. Все эти процессы все еще живы, но имеют ограничения. Большинство 2D-процессов были разработаны для двухмерной печати, то есть их можно использовать только для производства электронных компонентов на плоской поверхности.

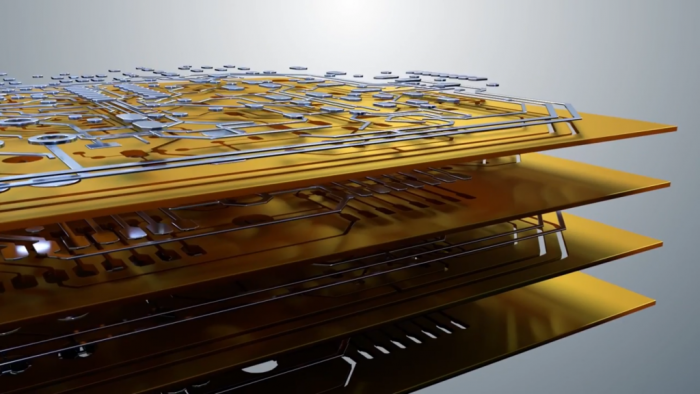

Например, при традиционном производстве печатных плат инженеры проектируют в 2D, так как а также производить различные слои печатной платы в 2D. Затем они должны выполнить всевозможные дополнительные этапы процесса, такие как сверление, прессование и нанесение покрытия, чтобы начать соединение множества отдельных слоев в многослойную трехмерную печатную плату.

3D-печать расширяет возможности дизайна. , в том смысле, что он позволяет инженерам печатать целые схемы на неплоских поверхностях.

Правда, сейчас эта технология используется в основном для прототипирования. Тем не менее, новые и улучшенные системы начинают выходить на рынок, сигнализируя о том, что вскоре мы можем увидеть, как 3D-печатная электроника используется в полностью функциональных, массовых продуктах.

Основные области применения 3D-печатной электроники

Усики, напечатанные на 3D-принтере

Антенны являются постоянным компонентом всех коммерческих и военных самолетов, а также спутников, БПЛА и наземных терминалов.

Появление 3D-печати привело к разработке новых конструкций антенн, которые невозможно было реализовать с помощью традиционных технологий производства. 3D-печать также позволила производителям изготавливать антенны традиционной формы с меньшим весом и меньшими затратами.

Optisys - одна из компаний, специализирующихся на разработке, производстве и испытании легких антенн с использованием металлической 3D-печати. Для изготовления антенн Optisys использует процесс плавления в порошковой подложке, при котором тонкие слои порошка свариваются с твердым металлом с помощью мощного лазера.

Благодаря этому процессу сварки деталь создается по одному небольшому слою за раз. Этот производственный процесс позволяет добавлять материал только в случае необходимости, достигая заданной механической или радиочастотной (РЧ) функции.

В одном примере компания Optisys произвела демонстрационную часть - интегрированную систему отслеживания SATCOM X-диапазона. Антенна Array (XSITA). 3D-печать в сочетании с программным обеспечением для моделирования позволила Optisys сократить количество деталей в сборке с более чем 100 до всего лишь одной детали. Optisys также сообщила, что сроки выполнения заказа были сокращены на 9 месяцев, с 11 до 2 месяцев, а производственные затраты сократились как минимум на 20%.

Межсоединения

Неотъемлемая часть любой электронной системы, межкомпонентные соединения - это структуры, которые электрически соединяют два или более элемента схемы (например, транзисторы).

Современные методы изготовления межсоединений, такие как соединение проводов, имеют некоторые ограничения, в том числе длинные пути между проводниками и высокую механическую нагрузку на хрупкие компоненты. Печать межсоединений непосредственно на печатной плате и контактных площадках радиочастотных компонентов потенциально может решить эти проблемы.

Технология аэрозольной струйной печати, разработанная Optomec, является одной из технологий, позволяющих печатать конформные межсоединения на трехмерных поверхностях, устраняя необходимость в проволочном соединении.

Аэрозольная струйная печать начинается с распыления чернил, образуя капли диаметром от одного до двух микрон. Распыленные капли уносятся потоком газа и доставляются к печатающей головке. Затем принтер распыляет капли материала с высокой скоростью, позволяя им прилипать к подложке. Процесс происходит при комнатной температуре без использования вакуумных или барокамер.

Команда из компании Northrop Grumman, занимающейся аэрокосмическими и оборонными технологиями, использовала этот метод для производства полупроводников на основе арсенида галлия (GaAs). В ходе исследования исследователи напечатали на 3D-принтере диэлектрические слои и золотые межсоединения мостового типа на микроволновых монолитных интегральных схемах (MMIC) на основе GaAs.

После печати устройства MMIC были подвергнуты высокочастотным испытаниям и испытаниям на надежность, в том числе испытаниям на тепловой удар, термический цикл и нагрузочные испытания. Пережив такие суровые условия, MMIC не продемонстрировали признаков снижения производительности, что доказывает, что межкомпонентные соединения, напечатанные на 3D-принтере, могут работать в реальных сценариях.

Конденсаторы

Конденсатор, устройство, используемое в электронных схемах для хранения энергии и электрического заряда, - еще один компонент, который можно напечатать на 3D-принтере.

Сегодняшние традиционные технологии производства печатных плат требуют, чтобы конденсаторы устанавливались на печатную плату. Однако это приводит к не очень эффективному использованию площади поверхности печатной платы.

3D-печать, с другой стороны, позволяет печатать конденсаторы прямо на печатной плате, что позволяет инженерам-электронщикам избежать потенциально трудоемкого и сложного процесса сборки, создавая при этом меньшие размеры печатной платы.

Другие преимущества могут включать более короткие пути цепи, расширенную полосу пропускания, повышенную скорость сигнала и минимизацию шума.

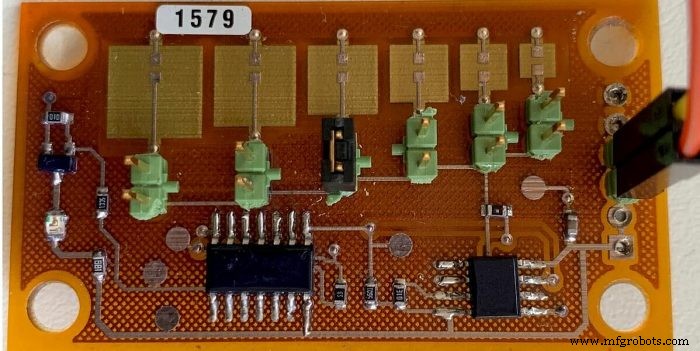

Компания Nano Dimension, разработчик электронных 3D-принтеров, недавно объявила об успешной разработке встроенного конденсатора, напечатанного на 3D-принтере. Их технология, питающая линейку 3D-принтеров DragonFly, работает путем нанесения двух материалов (один проводящий и один диэлектрический) слоями от подложки вверх, следуя местоположениям, указанным в файле дизайна.

После более 260 испытаний с 30 различными размерами конденсаторов, напечатанных на 3D-принтере, компания, как сообщается, доказала стабильные результаты, которые показали разницу между компонентами менее 1%.

Nano Dimension заявляет, что ее конденсаторы могут использоваться в линиях передачи радиочастот, обработке звука, радиоприеме и кондиционировании силовых цепей.

Этот этап соответствует тенденции электронной промышленности к миниатюризации и упрощению электронных устройств. Очевидно, что возможности 3D-печати для производства конденсаторов меньшего размера расширяются, предлагая инженерам-электронщикам новые способы оптимизации конструкции печатных плат.

Радиочастотные компоненты

Помимо конденсаторов, 3D-принтеры Nano Dimension используются для разработки радиочастотных компонентов. Это важные элементы любой электронной системы, которая используется для передачи данных, видео, голоса и другой информации на большие расстояния.

Harris Corporation, компания, специализирующаяся на тактической связи, геопространственных системах и услугах, авионике и радиоэлектронной борьбе, использовала 3D-принтер DragonFly Pro 2020 для разработки 3D-печатного ВЧ-усилителя.

Используя 3D-печать, Харрис изготовил схему толщиной 101 x 38 мм за 10 часов. Проводящие и диэлектрические чернила Nano Dimensions с наночастицами серебра были использованы для создания функциональных электрических частей на одном отпечатке, а затем компоненты были вручную припаяны к печатной плате.

По сравнению с усилителем традиционного производства, усилитель Напечатанный на 3D-принтере аналог показал аналогичные радиочастотные характеристики, наглядно демонстрируя жизнеспособность напечатанной на 3D-принтере электроники для радиочастотных схем.

Датчики

Датчики, напечатанные на 3D-принтере, - одно из самых захватывающих приложений электроники, напечатанной на 3D-принтере. Эти устройства, которые могут обнаруживать и реагировать на некоторые типы воздействия физической среды, используются повсюду, от систем контроля выбросов автомобилей до автоматических дверей и мобильных телефонов.

Биомедицинские датчики - это одно из приложений, в котором можно извлечь выгоду из 3D-печати. Например, исследователи из Технологического института Джорджии и Университета Эмори разрабатывают датчик, напечатанный на 3D-принтере, который потенциально может помочь врачам в беспроводном мониторинге и оценке заживления аневризм.

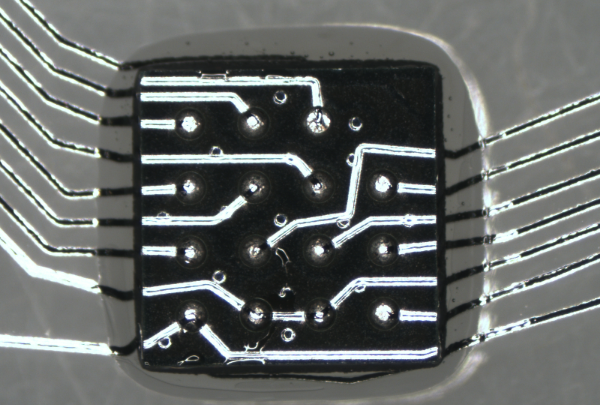

Датчик создан с помощью аэрозольной 3D-печати. Он состоит из шести слоев, изготовленных из биосовместимого полиимида, двух отдельных слоев сетчатого узора, созданного из наночастиц серебра, диэлектрика и мягкого материала, инкапсулирующего полимер.

По данным исследовательской группы, 3D-печать позволяет очень мало электронные компоненты должны быть произведены за один шаг. Это устраняет необходимость в традиционном многоступенчатом процессе литографии. Это также означает, что датчик можно производить в больших объемах и по низкой цене.

Эта технология дает представление о том, как сочетание интеллектуальных устройств и электроники с помощью 3D-печати может способствовать развитию здравоохранения.

Помимо медицинских приложений, напечатанные на 3D-принтере датчики можно использовать для контроля работы лопаток турбин. Например, General Electric использует технологию аэрозольной струи Optomec для печати керамических тензодатчиков непосредственно на лопатках турбины. Эти датчики используются для обнаружения усталости и ползучести металла, чтобы предотвратить дорогостоящие и опасные отказы.

По сообщениям, использование датчиков, напечатанных на 3D-принтере, позволило компании GE сэкономить 1 миллиард долларов.

Техническое обслуживание лопаток турбины - дело затратное и трудоемкое, но 3D-печать датчиков на компонентах газовой турбины может помочь оптимизировать этот процесс.

Сочетание 3D-печати и сенсорных технологий открывает двери для самых разных приложений в медицинской, энергетической и аэрокосмической отраслях. По мере продолжения исследований в этой области мы увидим рост использования датчиков, напечатанных на 3D-принтере, что обусловлено потребностью в более компактных, но более эффективных решениях для мониторинга.

Впереди дорога

Трехмерная печатная электроника - это молодой, но быстро развивающийся сектор трехмерной печати, который растет в ответ на растущие потребности электронной промышленности.

В настоящее время 3D-печать электроники обеспечивает решения для быстрого прототипирования, но может пройти всего несколько лет, прежде чем мы увидим более массовое аддитивное производство электроники. Компании претворяют это видение в жизнь, создавая улучшенные производственные системы и разрабатывая проводящие и диэлектрические материалы с лучшими характеристиками.

Например, Nano Dimension недавно представила свою новую систему цифрового производства (LDM) DragonFly Lights-Out. Компания заявляет, что систему можно использовать для производства функциональных многослойных печатных плат, конденсаторов, катушек, датчиков и антенн на 3D-принтере в небольших объемах.

Усовершенствования в области аппаратного обеспечения являются одним из ключей к открытию возможностей 3D-печати электроники помимо прототипирования.

Не менее захватывающим является количество исследований, проводимых для разработки приложений для 3D-печатной электроники. И исследователи, и компании расширяют возможности производства электроники, исследуя новые функциональные возможности и дизайн, предоставляемые 3D-печатью.

Следуя по стопам традиционной механической 3D-печати, сегмент электронной 3D-печати, похоже, в ближайшие годы испытает колоссальный рост.

3D печать

- 5 способов, которыми 3D-печать может принести пользу отрасли потребительских товаров (обновление 2021 г.)

- Как 3D-печать может помочь в литье металла? Вот 3 способа

- 5 способов, которыми 3D-печать может принести пользу индустрии игрушек

- 4 задачи аддитивного производства, которые можно решить с помощью программного обеспечения

- Обзор приложений:3D-печать для медицинских имплантатов

- Обзор приложений:3D-печать для цифровой стоматологии и производство прозрачных выравнивателей

- Обзор приложений:3D-печать для производства велосипедов

- 8 секторов, которые могут извлечь наибольшую выгоду из развития IoT в 2022 году

- 4 отрасли, которые больше всего выигрывают от машинного обучения

- Как производители могут извлечь выгоду из внедрения 5G