Обзор приложений:3D-печать для производства велосипедов

3D-печать открывает новое измерение в секторе производства велосипедов, помогая создавать легкие велосипеды и одновременно ускоряя производство индивидуальных компонентов для велосипедов.

На этой неделе мы продолжим серию статей о приложениях для 3D-печати, рассмотрев использование 3D-печати в производстве велосипедов, а также ее преимущества и текущие приложения.

Взгляните на другие приложения из этой серии:

3D-печать теплообменников

3D-печать подшипников

3D-печать для цифровой стоматологии и производства прозрачных элайнеров

3D-печать медицинских имплантатов

3D-печатные ракеты и будущее производства космических аппаратов

3D-печать для производства обуви

3D-печать электронных компонентов

3D-печать в железнодорожной отрасли

Очки с 3D-печатью

3D-печать для производства готовой продукции

3D-печать для скоб

3D-печать деталей турбин

Как 3D-печать делает гидравлические компоненты более производительными

Обзор приложений:как 3D-печать поддерживает инновации в атомной энергетике

Что делает 3D-печать подходящей для производства велосипедов?

Сталь традиционно использовалась в производстве велосипедов. Однако в последние годы это уступило место легким материалам, таким как титан и углеродное волокно, которые, помимо других преимуществ, могут помочь снизить общий вес рамы велосипеда.

Легкий велосипед дает велосипедисту ряд преимуществ. Во-первых, это позволяет велосипедистам развивать более высокие скорости и легче кататься в гору. Во-вторых, чем меньше вес велосипеда, тем его легче транспортировать и переносить. Наконец, более легким велосипедом легче управлять во время езды, и он может быстрее реагировать на движения водителя, что дает ключевые преимущества конкурентоспособным велосипедистам.

Однако создание велосипедов из титана или углеродного волокна с использованием традиционных методов производства является сложной задачей, не в последнюю очередь из-за длительных и зачастую трудоемких производственных процессов. Например, велосипедные рамы из углеродного волокна изготавливаются из нескольких частей, и для их изготовления вручную требуется мастер. Производство титановых рам может быть не менее ручным, с часами, потраченными на сварку и соединение компонентов рамы вместе.

С другой стороны, 3D-печать предлагает лучший способ изготовления деталей из титана и углеродного волокна.

Во-первых, 3D-печать - это цифровой производственный процесс, в котором используются 3D-модели САПР, что означает, что деталь может быть произведена напрямую, без каких-либо специальных инструментов.

Кроме того, 3D-печать потенциально может помочь производителям велосипедов сэкономить время и ускорить вывод на рынок. Кроме того, дизайнеры велосипедов могут изучить гораздо больше вариантов дизайна, которые они не смогли бы реализовать с помощью традиционных методов производства.

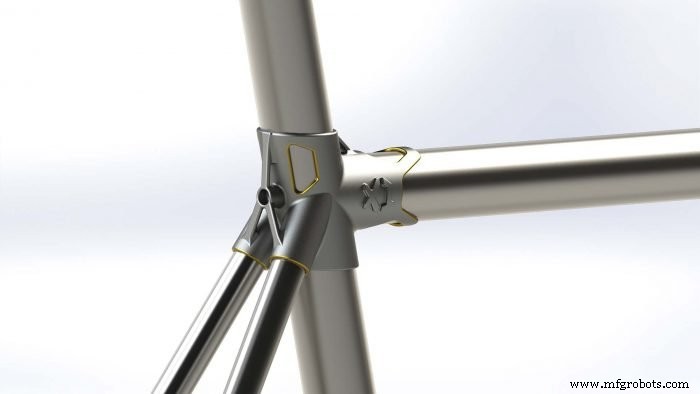

Помимо рам, с помощью 3D-печати можно изготавливать функциональные компоненты велосипеда, такие как рули, держатели цепей, дропауны (небольшие выступы в раме или вилке, на которых крепится ось колеса) и выступов ( части, которые используются для крепления рамы к различным частям велосипеда).

Преимущества 3D-печати для производства велосипедов

Гибкость дизайна

Одно из самых больших преимуществ 3D-печати - это гибкость дизайна, которую она предлагает, что делает ее особенно привлекательной для производителей велосипедов. С помощью 3D-печати производители велосипедов могут создавать детали сложной формы, которые иначе было бы невозможно изготовить. Это дает им возможность оптимизировать характеристики велосипеда за счет разработки легких деталей. Это может быть достигнуто благодаря программному обеспечению для оптимизации топологии и решетчатым структурам.

Программное обеспечение для оптимизации топологии использует сложные алгоритмы для оптимизации распределения материала детали. Это означает, что на основе определенных параметров программное обеспечение определит области, в которых материал может быть удален без ущерба для прочности детали.

Например, британская компания по производству велосипедов Empire Cycles объединилась с производителем 3D-принтеров Renishaw для создания топологически оптимизированной титановой рамы велосипеда. Компания Renishaw разработала новую конструкцию рамы, которая на 33% легче оригинальной. Оптимизированная конструкция включает полые конструкции и элементы, изготовленные по индивидуальному заказу, что было бы недорого и практически невозможно реализовать с помощью обычных процессов.

Доступная настройка

Когда дело доходит до производства велосипедов, очень важна индивидуальная настройка. Настройка не только помогает придать уникальность дизайну велосипеда, но, что более важно, она также может улучшить характеристики самого велосипеда.

Гибкость дизайна, обеспечиваемая 3D-печатью, идет рука об руку с возможностью экономичной настройки деталей велосипеда, отчасти благодаря производству без инструментов.

В одном тематическом исследовании велосипедная инженерная компания idea2cycles использовала металлический 3D-принтер ExOne для создания набора стальных деталей велосипеда, напечатанных на 3D-принтере. К этим деталям относятся проушины, кронштейны, дропауты и коронки вилки.

Производство индивидуальных компонентов велосипеда требует значительного ручного труда, поскольку каждая конструкция уникальна, а специальные инструменты стоят дорого. Для такой небольшой компании, как idea2cycles, при использовании традиционных методов стоимость была бы непомерно высокой.

Однако, благодаря технологии струйной обработки металлической связки ExOne, детали были изготовлены за 4 дня вместо 3-4 недель, которые традиционно требовались для создания моделей литья по выплавляемым моделям и ручной модификации деталей. Кроме того, 3D-печать снизила производственные затраты более чем на 50%, с 1000 долларов (включая рабочую силу) до 425 долларов за сборку.

Использование 3D-печати металлом для непосредственного производства деталей не только сэкономило время и деньги, но, что немаловажно, позволило дизайнерам компании idea2cycles сосредоточиться на творческом аспекте дизайна без традиционных производственных ограничений.

Более быстрый выход на рынок

Когда дело доходит до велосипедов, сделанных из углеродного волокна, 3D-печать может значительно сократить сроки выполнения заказа.

Например, процесс проектирования, прототипирования и производства традиционных композитных велосипедных рам может занять около года. Кроме того, процесс производства очень ручной и требует больших затрат времени. Рамы могут состоять из 20-30 частей, которые создаются путем наложения листов композитного материала вручную. Этот многоэтапный и трудоемкий процесс часто отражается в высокой стоимости продукта.

Напечатанная на 3D-принтере рама из углеродного волокна, с другой стороны, позволяет производителям велосипедов значительно сократить и упростить долгий процесс вывода на рынок нового велосипеда.

Arevo - одна из компаний, которая разработала технологию композитной 3D-печати для производства велосипедных рам из углеродного волокна.

Arevo сокращает время проектирования и производства электронного велосипеда из углеродного волокна с месяцев до дней

Производитель бутик-велосипедов Franco Bicycles запустил новую линейку электронных велосипедов с композитной рамой, напечатанной на 3D-принтере, изготовленной калифорнийским стартапом Arevo. Рама входит в линейку велосипедов Emery и используется в Emery ONE eBike, что делает его первым в мире велосипедом с рамой, напечатанной на 3D-принтере.

Одним из уникальных аспектов производства рамы из углеродного волокна, напечатанной на 3D-принтере, является то, что она была изготовлена как единая деталь, в отличие от сборки из нескольких частей, что типично для традиционных велосипедных рам. Это делается с помощью запатентованного процесса роботизированной 3D-печати Arevo и запатентованного программного обеспечения для генеративного проектирования.

Перед началом производства программное обеспечение Arevo оптимизирует проект САПР и позволяет настраивать свойства рамы.

«[С помощью программных инструментов] мы можем настроить жесткость в определенных частях велосипеда и обеспечить еще более плавную езду, если это необходимо, по запросу», - говорит соучредитель и генеральный директор Arevo, Wiener Mondesir. . «Рама, напечатанная на 3D-принтере… открывает новую бизнес-модель для отрасли, которая привыкла к очень долгому процессу вывода на рынок нового велосипеда».

Как только дизайн утвержден, он считается произведенный роботизированным 3D-принтером Arevo с использованием нитей PEEK, армированных непрерывными углеродными волокнами. Принтер оснащен печатающей головкой, прикрепленной к шестиосевой роботизированной руке.

Перемещая роботизированную руку, печатающая головка может непрерывно откладывать материал для обеспечения улучшенных характеристик детали. Такой подход позволяет создать цельную раму, которая одинаково прочна во всех трех измерениях.

Благодаря этому процессу время изготовления велосипедной рамы Emery ONE было сокращено с 18 месяцев до всего лишь одного. несколько дней. Кроме того, компании удалось значительно сократить расходы на разработку продукта.

Революция в производстве велосипедов с помощью 3D-печати

3D-печать предлагает ряд уникальных преимуществ для производства велосипедов, поэтому несколько специализированных производителей велосипедов уже интегрируют компоненты, напечатанные на 3D-принтере, в свои продукты.

В дополнение к уже упомянутому, британская компания Reynolds использует 3D-печать металлом для изготовления деталей каркаса из нержавеющей стали и титана по индивидуальному заказу. Компания заявляет, что 3D-печать позволяет создавать детали с более чистыми краями и более жесткими допусками, что упрощает трудоемкий процесс подгонки.

Однако мы еще далеки от того, чтобы увидеть 3D-печать для массового производства в велосипедной индустрии. В настоящее время 3D-печать широко используется в одноразовых проектах, таких как индивидуальные высококачественные велосипеды, где ее преимущества для индивидуальной настройки действительно могут проявиться.

Тем не менее, 3D-печать позволяет изготавливать гораздо более сложные формы. чем это возможно при литье или ковке. В конечном итоге использование 3D-печати в производстве велосипедов приводит к созданию эстетически привлекательных, легких и высокопроизводительных велосипедов.

В нашей следующей статье мы рассмотрим 3D-печать в стоматологии. промышленность, и особенно для прозрачных выравнивателей. Следите за обновлениями!

3D печать

- Виртуальный инвентарь и 3D-печать:необходимость безопасности

- Обзор приложений:3D-печать для медицинских имплантатов

- Обзор приложений:3D-печать для цифровой стоматологии и производство прозрачных выравнивателей

- Обзор приложений:3D-печать подшипников

- Обзор приложений:3D-печать для теплообменников

- Обзор приложений:3D-печать в железнодорожной отрасли

- Обзор приложений:5 электронных компонентов, которым может помочь трехмерная печать

- 3D-печать везде

- Пример использования 3D-печати в производстве

- VDMA разработает дорожную карту для 3D-печати с производственной дорожной картой