Интервью с экспертом:Джеймс Хайнбо из Expanse Microtechnologies

Контроль материалов и деталей - это жизненно важный этап процесса аддитивного производства, и все же он не обходится без проблем. В частности, для применений в аэрокосмической, медицинской или автомобильной промышленности крайне важно, чтобы деталь соответствовала совершенству без скрытых недостатков. Тем не менее, такие проблемы, как пористость, пустоты и включения, особенно для металлических деталей, могут легко сделать разницу между успешной или неудачной печатью. Хотя существует несколько методов проверки качества материалов и деталей, лишь немногие из них могут обнаружить проблемы глубоко внутри самой детали.

Технология рентгеновского КТ-сканирования вполне может стать решением для проверки материалов. и детали для аддитивного производства. Expanse Microtechnologies - это компания, которая помогает производителям оптимизировать свои материалы, детали и производственные процессы для 3D-печати с помощью собственной технологии Microscale X-ray CT. Мы поговорили с Джеймсом Хайнбо, президентом и соучредителем Expanse Microtechnologies, чтобы узнать, как его инновационная технология может помочь компаниям усовершенствовать свои производственные процессы.

Не могли бы вы рассказать нам немного о Expanse Microtechnologies?

Expanse Microtechnologies - это компания, которая помогает производителям отвечать на вопросы об их материалах и производственных процессах. Мы используем передовые инструменты контроля для решения критических вопросов в аддитивном производстве и других передовых производственных областях.

В промышленности у вас быстро растут потребности в исследованиях, а это значит, что вам не терпится заключить соглашение об исследовании с академической лабораторией. Expanse Microtechnologies - это мост между промышленностью и академическим сообществом. Наша цель - предоставить инструменты академических лабораторий промышленным клиентам, уделяя особое внимание технологии под названием Microscale X-ray CT.

Почему вы решили стать соучредителем компании?

Нас вдохновила индустрия аддитивного производства. Мы увидели, что у отрасли есть животрепещущие вопросы, но все же на рынке не было хороших инструментов, которые помогли бы компаниям ответить на эти вопросы и оптимизировать свои производственные процессы. Для нас CT - это решение - мы хотели использовать наш опыт CT, применить его в области AM и предложить быстрые, но очень целенаправленные решения, которые помогут компаниям ответить на ключевые производственные вопросы.

Что такое микромасштабная рентгеновская компьютерная томография и как она работает?

Микромасштабная рентгеновская компьютерная томография позволяет проводить внутренние и внешние 3D-проверки современных материалов и деталей. Вы также можете охарактеризовать почти бесконечное количество геометрических элементов, свойств дефектов и определить, насколько хорошо деталь была напечатана или изготовлена. Этот вид технологий требует огромного обучения, поэтому очень мало сервисных бюро, предоставляющих какие-либо услуги для CT, и большинство из них не предоставляют те инструменты, которые вы могли бы найти, если бы начали отношения с академическая исследовательская лаборатория.

Мы разработали передовые методы обработки изображений для извлечения определенной информации из 3D-изображений. Поскольку размер этих изображений может составлять несколько гигабайт, наша задача - представить эту информацию в удобоваримой форме, чтобы наши клиенты могли четко видеть, в чем заключаются их проблемы.

Мы генерируем отчет по результатам компьютерной томографии, который предоставляет эту высокоуровневую информацию и доступ к более подробным данным, чтобы вы могли найти корреляцию между местоположениями в вашей детали и дефектами, а также форма, размер и распределение этих дефектов.

Почему рентгеновская компьютерная томография так важна для производственного процесса?

КТ-сканирование предоставляет трехмерный набор информации, который невозможно получить никаким другим способом. Подобно микроскопу, вы можете увеличивать изображение на микронном и субмикронном уровнях и отвечать на ключевые вопросы. Кроме того, вы можете ответить на вопросы о внутренних недоступных функциях детали, которые в противном случае было бы невозможно сделать без разрушения детали.

С помощью КТ-сканирования вы можете четко видеть поперечные сечения ваших деталей или тестовые артефакты, которые вы изготовили. Это похоже на возможность многократно разрезать свою деталь пополам, с отрезками, находящимися на расстоянии всего нескольких микрон друг от друга.

Это создает много трехмерной информации, которая имеет решающее значение для понимания того, что происходит внутри вашей части. Альтернативный подход состоит в том, чтобы взять только физическое поперечное сечение:но здесь вы должны угадать, как оно выглядит выше и ниже физического плана, или надеяться, что это репрезентативный план. С CT вы видите не только это поперечное сечение, но и тысячи других поперечных сечений и понимаете, как на самом деле выглядит репрезентативное поперечное сечение. Мы также можем видеть корреляции; например, там, где есть пористость, также часто возникают дефекты поверхности, и мы можем связать это с параметрами и траекторией инструмента, которые мы изначально вставили в печать.

Не могли бы вы объяснить Чем ваше программное обеспечение отличается от аналогичного программного обеспечения на рынке?

Наше программное обеспечение создано специально для вас. Это означает, что у нас есть большая свобода определять нашу отправную точку и вопросы, на которые необходимо ответить, чтобы мы могли решать проблему с любого угла, с которого захотим.

Пример:в случае шероховатости поверхности мы разрабатываем инструмент, позволяющий сделать компьютерную томографию и сопоставить любые контуры материала и детали. Затем мы можем найти контур, извлечь его и измерить шероховатость этого контура. В настоящее время другие программные пакеты не предназначены для этого, поскольку нет большого спроса на шероховатость поверхности от CT, но в аддитивном производстве она есть. Мы видим этот спрос, реагируем на него и создаем инструмент, чтобы ответить на эти вопросы . У нас уходит две-три недели разработки, чтобы сделать это и создать повторяемый процесс. К тому времени все будет готово.

При наличии большого коммерческого пакета программного обеспечения вам в первую очередь необходимо давление рынка и уверенность в том, что существует достаточный рыночный потенциал для создания удобного для пользователя пакета анализа, который сможет ответить на эти вопросы, прежде чем что-либо будет разработано и выпущено. Срок выполнения заказа - это месяцы, если не годы, тогда как нам требуется всего пара недель, чтобы понять, как создать решение и внедрить его в соответствии с конкретными потребностями наших клиентов.

Какому типу компаний вы помогаете?

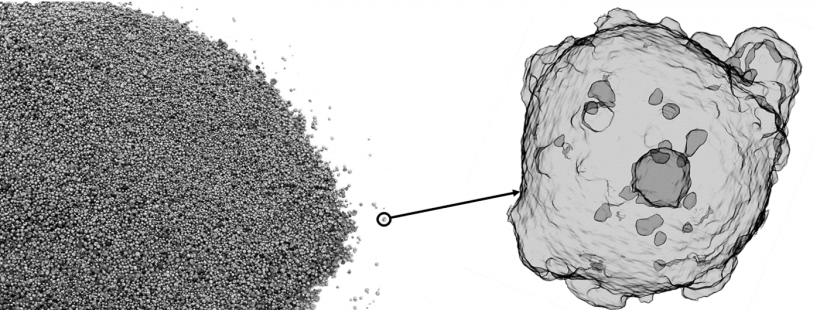

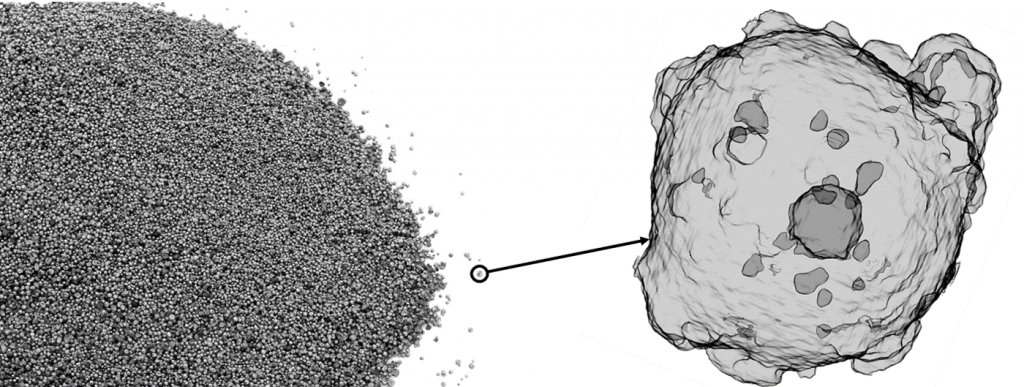

Мы затрагиваем практически всю цепочку поставок аддитивного производства. Например, мы работаем с производителями порошков, сканируя порошки, чтобы определить, есть ли какая-либо пористость или есть интересные распределения формы и распределения по размерам, критически важные для качества изготовления и прочностных свойств деталей.

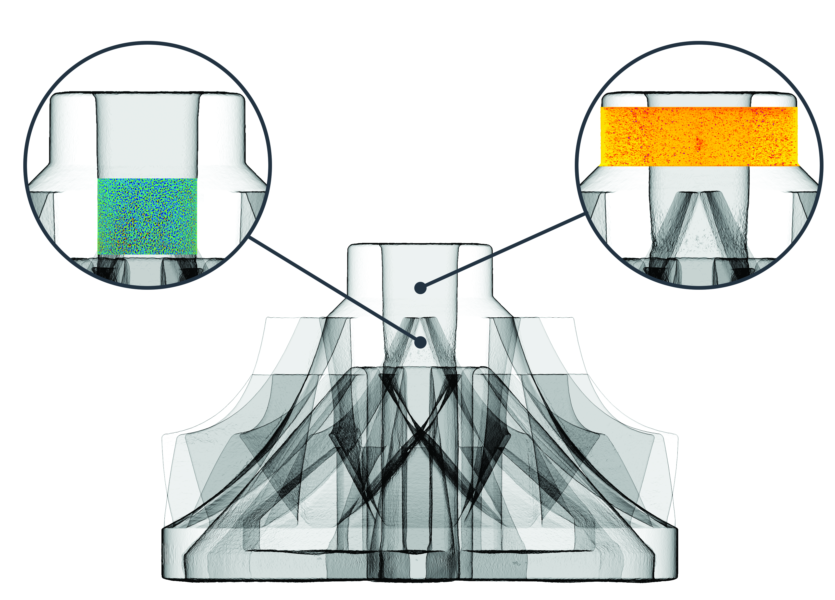

Что касается производителей оборудования, многие компании хотят добавить определенные функции к своим существующим машинам в плане мониторинга в процессе или локального контроля свойств материала. Это требует большого количества итеративного тестирования, поэтому мы разрабатываем специальные инструменты, чтобы они могли отслеживать важные метрики, если это необходимо.

Мы также работаем с сервисными бюро, которые часто имеют дело с новыми порошками, пытаются ввести в эксплуатацию новые машины или хотят лучше понять, какова воспроизводимость их печати, откуда берется пористость и другие ключевые моменты вопросы.

Наконец, у нас есть клиенты, которые пытаются вывести на рынок продукты, которые возможны только с помощью аддитивного производства. Например, это могут быть компании, создающие медицинские имплантаты - у нас даже есть один клиент, который пытается напечатать целые ракеты с использованием аддитивных технологий! Мы очень хотим работать с этими компаниями, потому что это те, кого мы действительно хотим задействовать в будущем - мы хотим предоставить им информацию, которая дает им такой контроль.

С какими основными проблемами сталкиваются эти клиенты?

Порошки представляют собой ключевой объект во всей цепочке поставок аддитивного производства. Понимание того, что делает хороший порошок, который хорошо распределяется и печатается, является ключевой задачей для компаний. Здесь есть много переменных, причем не только среди разных порошков, но и от разных машин. Вам действительно нужен равномерный, однородный по толщине и плотности слой порошка для распределения по технологиям порошковой печати, иначе у вас будет слишком много или слишком мало порошка, что может вызвать отсутствие плавления или переплавление соответственно.

Важно понимать:1) существует ли идеальная морфология или идеальный размер или морфологическое распределение, которое может хорошо взаимодействовать с широким спектром устройств повторного нанесения покрытия и принтеров, и 2) как мы можем уменьшить дефекты в порошках, такие как включения и внутричастичная пористость, которая, Исследования показали, что часто он застревает в детали и не может выйти из нее в процессе печати.

Другой интересный момент, который носит более экспериментальный характер, - это знать, что делать со всеми данными текущего мониторинга, которые либо уже доступны на вашем компьютере, либо будут доступны. CT будет играть решающую роль в преобразовании этих данных в производственную часть и в инспекции сборки. Университеты и производители оборудования очень заинтересованы в решении этой проблемы, но несомненно то, что многие технологии высокого уровня, такие как машинное обучение и компьютерное зрение, будут играть ключевую роль. Это определенно то, за чем я буду следить, и мы готовимся и работаем с подходящими партнерами, чтобы быть в авангарде этого исследования.

Не могли бы вы привести пример истории успеха клиента?

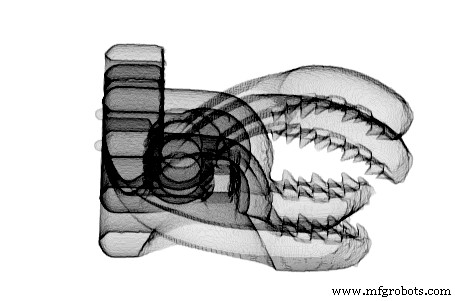

Один из наших клиентов создает медицинское устройство - зажим для позвоночника с титановой печатью, который имплантируется в тело. Они создали очень инновационное решение, которое возможно только за счет аддитивного производства.

Однако первые напечатанные ими прототипы не работали должным образом. Предполагалось, что детали должны быть напечатаны с гибкостью, чтобы их можно было регулировать в процессе имплантации, но они были напечатаны жесткими. Не зная, где разрезать деталь пополам, они не знали, где отпечаток склеивался из-за лишнего материала или поверхности двух противоположных стен, соприкасающихся друг с другом.

В течение двух недель после того, как они отправили нам деталь, мы смогли отсканировать ее и предоставить визуальные эффекты, необходимые для определения того, где возникла эта механическая проблема. Это позволило им быстро определить, что им нужно изменить в производственном процессе. И это был просто вопрос изменения файла сборки и очень небольшого изменения ориентации сборки, чтобы предотвратить нежелательное материальное соединение точек, которые создавали привязку.

Так что очень быстро у них было решение для своего следующего отпечатка, которое не потребовало разработки для них огромного набора новых инструментов анализа. Все, что для этого требовалось, - это люди, знакомые с процессом аддитивного производства, и необходимые средства контроля, чтобы помочь им. И мы очень быстро перевели их на следующий этап проектирования.

Каким вы видите развитие аддитивного производства?

Я рад, что в будущем компаниям станет все проще внедрять AM. В настоящий момент это очень громоздкая технология, чтобы начать работу и получить раннее качество печати на том уровне, на котором вы этого хотите. Я думаю, что в настоящее время существует барьер для входа, который связан не только с затратами, но и со значительными временными затратами. Поэтому я рад, что такие вещи, как разумное использование компьютерной томографии, развитый мониторинг процесса и понимание, которое крупные исследовательские лаборатории предоставляют нам о процессе, устранят эти препятствия, снизят цену на машины и порошки и сократят затраты времени. требуется для освоения аддитивного производства.

Кроме того, прямо сейчас FAA и FDA вводят строгие правила в отношении печатаемых деталей, будь то аэрокосмическая или медицинская. В настоящее время, если у вас есть деталь, сертифицированная и одобренная FAA, она должна быть напечатана на том же принтере с использованием того же материала без каких-либо изменений. Если что-то действительно меняется, вам почти всегда приходится возвращаться к исходной точке и переквалифицировать весь процесс.

Мы активно пытаемся помочь решить эту проблему, стандартизируя методы отслеживания качества машин, помогая сравнивать машину с машиной и поведение порошковой печати с порошковой печатью, чтобы можно было сократить процесс повторной аттестации. Так что, если вам нужно напечатать деталь на пяти новых машинах, это не потребует в пять раз больших усилий по квалификации. Необходимо разработать ярлыки, которые сделают этот производственный метод более гибким в данной области промышленности.

Что-нибудь напоследок?

Мы хотели бы отдать должное двум крупным партнерским отношениям, которые внесли свой вклад в наш успех. Один из них связан с лабораторией многомасштабного аддитивного производства (MSAM) Университета Ватерлоо, возглавляемой Эхсаном Тойсеркани и Михаэлой Власеа. Они смогли показать нам, что необходимо в аддитивном производстве, и позволили нам использовать их оборудование AM и CT.

Второй - с The Barnes Group Advisors, с которой мы работаем над разработкой стандартных инструментов для печати и компьютерной томографии. Группа обладает экспертными знаниями в области интеграции процесса аддитивного производства в производство, а также связанных с этим требований к качеству и контролю. Консультанты Barnes Group знают, что компьютерная томография является важным инструментом проверки, позволяющим понять, как изготавливать детали и как отслеживать качество деталей с течением времени.

Чтобы узнать больше о Expanse Microtechnologies, посетите https://www.expansemicro.com

3D печать

- Интервью с экспертом:специалист по аддитивному производству команды Renault Formula One Пэт Уорнер

- Интервью с экспертом:профессор Нил Хопкинсон, директор по 3D-печати в Xaar

- Интервью с экспертом:доктором Альваро Гоянесом из FabRx

- Интервью с экспертом:д-р Бастиан Рапп из NeptunLab

- Интервью с экспертом:Феликс Эвальд, генеральный директор DyeMansion

- Интервью с экспертом:Ибрахим Хадар из Markforged

- Интервью:Доминик Парсонсон из Fuji Xerox Australia

- Интервью:профессор Ян Кэмпбелл из Университета Лафборо

- Интервью с экспертом:генеральный директор PostProcess Technologies о решении узких мест постобработки для аддитивного п…

- Интервью с экспертом:президент Sintavia Дуг Хеджес о достижении серийного производства с помощью 3D-печати на мет…