Шедевр с интенсивным использованием композитов:Corvette 2020, часть 2

Ранее в этом году была выпущена первая партия Chevrolet Corvette восьмого поколения. спортивные автомобили (C8) от General Motors Co. (GM, Детройт, Мичиган, США) сошли с конвейера GM в Боулинг-Грин, штат Кентукки, США. Описывается как «самый быстрый и мощный начальный Corvette »За 67-летнюю историю модели, это также самый требовательный к композитам Corvette , и первый с конфигурацией со средним расположением двигателя. Не только Corvette Stingray 2020 года красивый и быстрый, но он дополнен множеством роскошных функций. Однако не позволяйте внешнему виду и быстрому прохождению трассы вводить вас в заблуждение:в этом автомобиле много инновационных композитов. CW Двухчастное описание использования композитов в этом автомобиле началось в номере за июль 2020 года. Это часть 2.

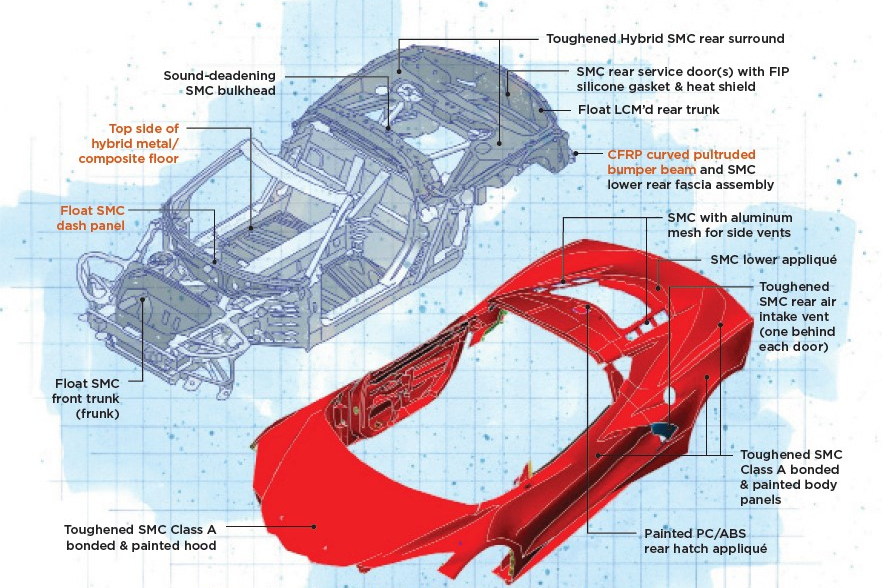

Структура тела:часть B

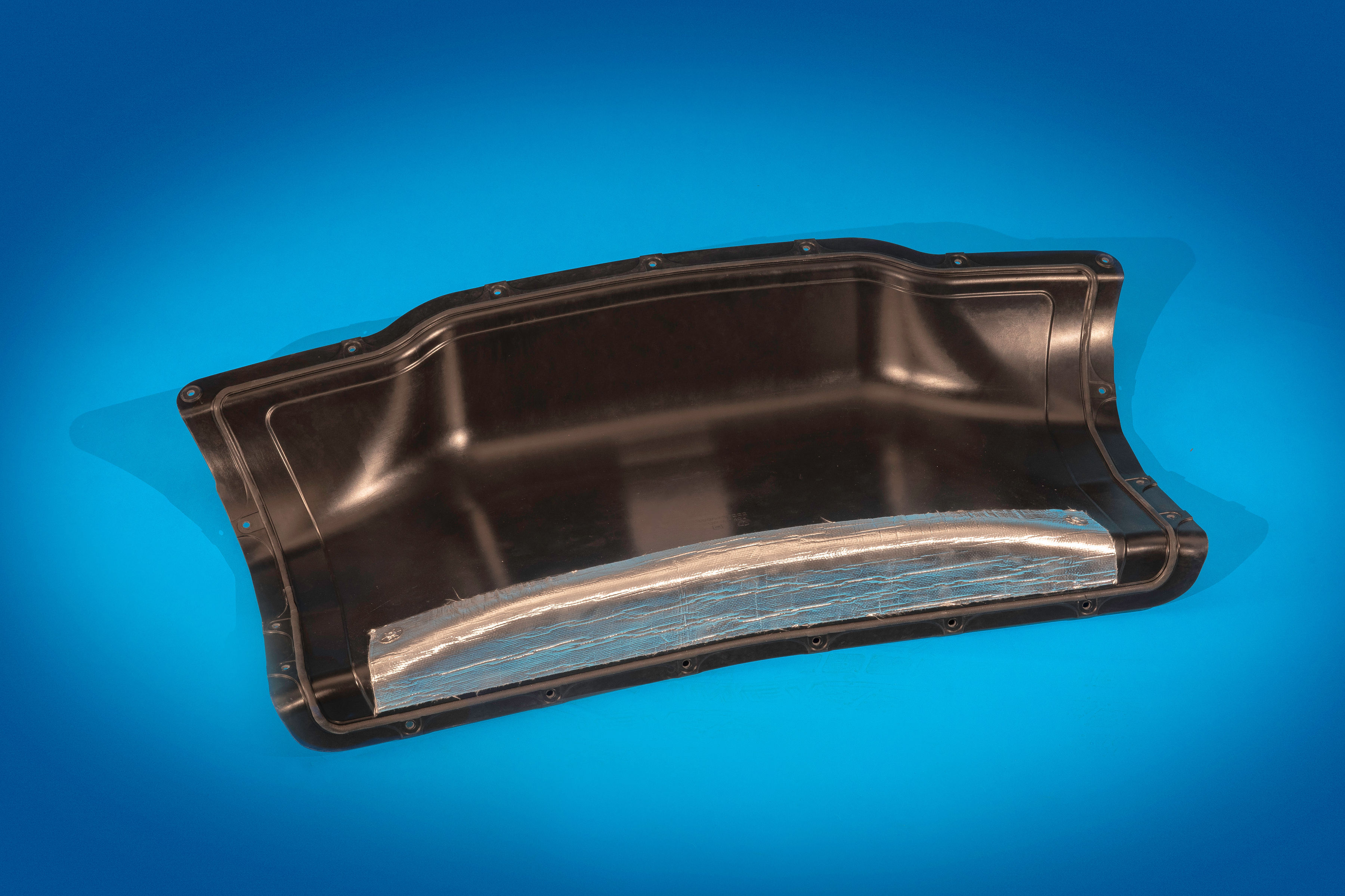

Новый Корвет имеет не один, а два багажника, которые вместе вмещают 12,6 кубических футов / 0,36 кубических метров груза. Оба ствола производятся из 42 мас.% Измельченного стекловолокна / винилэфирненасыщенной полиэфирной смолы (VE-UP), но используются разные процессы, обусловленные геометрическими и механическими требованиями. Передний багажник ( передок ) представляет собой прессованный пластичный формовочный компаунд (SMC) с удельным весом 0,95 (SG), в то время как задний ствол формируется с помощью запатентованного процесса PRiME (Предварительное армирование, обеспечивающее производственное превосходство), вариант жидкостного прессования (LCM). Плавучий SMC и процесс PRiME были разработаны переработчиком Molded Fiber Glass Co. (MFG, Аштабула, Огайо, США). Компания MFG произвела все структурные детали из SMC и LCM для автомобиля.

«Хотя оба помещения характеризуются неглубокими стенами с длинной вытяжкой, фасад меньше, чем задний багажник, и может быть сформован под давлением », - объясняет Крис Базела, Corvette ведущий инженер конструкции кузова. «Задний багажник требовал более высоких механических характеристик и имел жесткую геометрию, чтобы заполнить его зарядом SMC. Поскольку процесс PRiME позволяет нам изменять длину волокна, мы можем использовать более длинную предварительно позиционированную арматуру в нашей преформе. Пропуск смолы [не стекла] оказался лучшим подходом ».

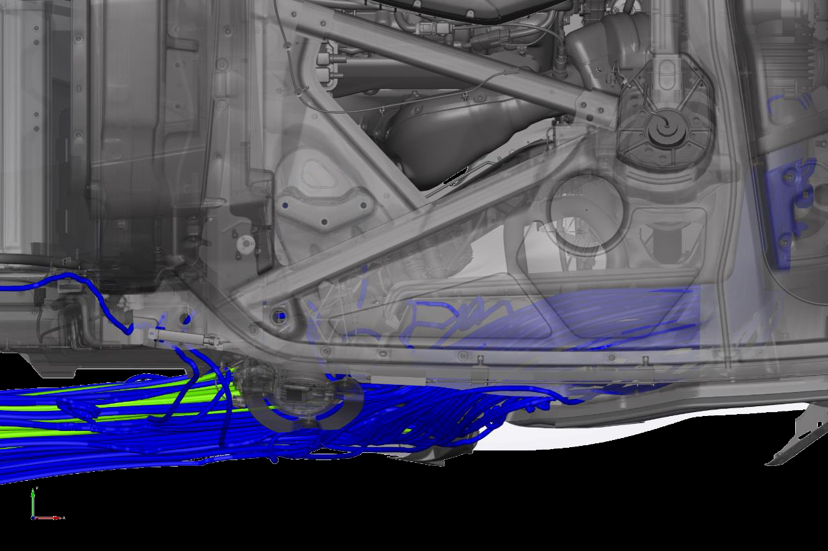

Продуманная инженерия и новый материал были ключом к охлаждению двигателя C8. Несколько каналов первичного охлаждения (задние воздухозаборники за каждой дверью, вентиляционные отверстия в передней рулевой рубке и входные отверстия для охлаждения двигателя) питают очень сложные всасывающие воздуховоды, которые направляют воздух через автомобиль и двигатель, а затем выбрасываются через вентиляционные отверстия с алюминиевой сеткой и SMC-аппликации с обеих сторон. стеклянная перегородка, в которой демонстрируется Corvette двигатель. Аппликации изготовлены с использованием MFG's float (0.95-SG) SMC (колотое стекло / смола UP-VE). Этот материал с низким содержанием летучих органических соединений (ЛОС) снижает выбросы и устраняет необходимость в резонаторах на тыловых воздуховодах, одновременно снижая стоимость и массу (2,4 кг) по сравнению с альтернативными технологиями.

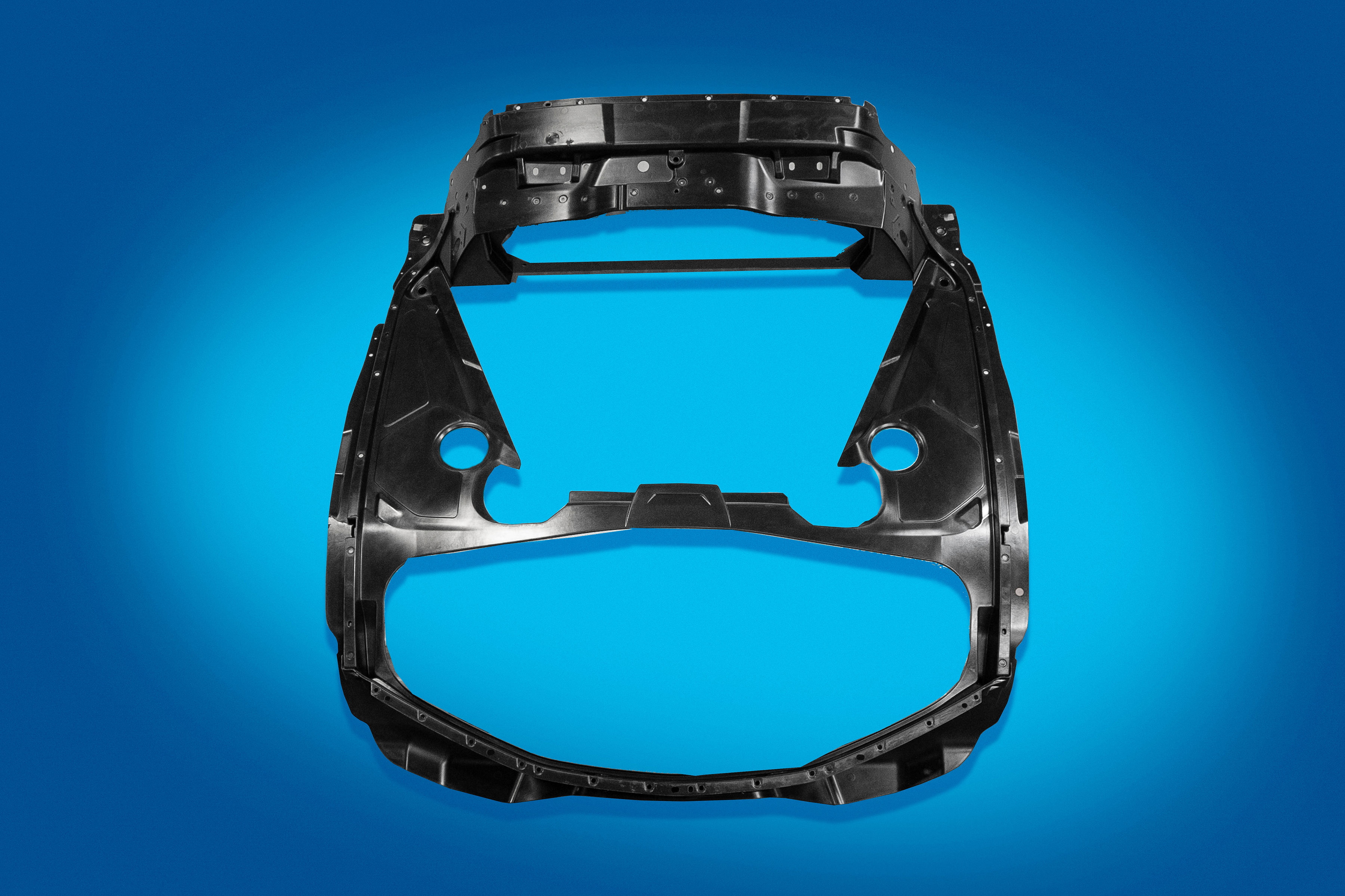

Массивная, видимая покупателю задняя рамка объемного звучания - 64 на 69 на 24 дюйма (163 на 175 на 61 сантиметр), которые окружают заднюю половину салона, изготовлены методом компрессионного формования в закаленном SMC 1.2-SG. Этот гибридно армированный материал состоит из углеродного волокна с долей волокон в объеме 15% и стекловолокна с содержанием волокна 30%, а также смолы с низким содержанием летучих органических соединений UP, разработанной для того, чтобы выдерживать высокую температуру в моторном отсеке. Рама образует пространственную основу для всех задних внешних и внутренних панелей, но гибкая конструкция позволяет использовать ее для различных вариантов моделей. Благодаря значительной консолидации деталей было устранено вторичное навесное оборудование, что увеличило внутреннее пространство пакета, уменьшило шум / вибрацию / жесткость (NVH), обеспечило лучшую конструкцию кузова и характеристики уплотнения, улучшило обзор через задний люк и уменьшило массу (15%) и стоимость по сравнению с исходящий фрейм. «Учитывая размер этой детали, которая составляет почти 6 на 6 футов в высоту и 2 фута в глубину, нам фактически пришлось заставить материал течь вверх по форме, поэтому мы все были немного обеспокоены этим первым снимком», - вспоминает Базела.

Не менее интересна перегородка (рама посередине окна), которая была специально разработана MFG для решения проблем, связанных с повышенным тепловыделением и шумом, поскольку эта часть кабины расположена непосредственно над двигателем V8. Армирование из стекловолокна в сочетании с наполнителем из бериллиевого графита и смолой VE -UP с низким содержанием летучих органических соединений настолько эффективно снижает передачу звука в салон, что устраняет необходимость во вторичных звукоизоляционных контрмерах. Это, в свою очередь, снизило затраты, увеличило внутреннее пространство пакета и повысило комфорт пассажиров, а также улучшило герметичность кузова и шумоизоляцию. «При удельном весе 2,2 это первая составная деталь, которую меня когда-либо просили добавить массу, а не убрать , - смеется Базела.

Закрытие и обрезка

Все внешние панели кузова склеены (внутренние / внешние), окрашены, закалены 1.2-SG SMC (22-28% FVF стекловолокно / смола UP, в зависимости от компонента) от Continental Structural Plastics (CSP), компании Teijin Group (Оберн-Хиллз, Мичиган, США). Прикручивая композитные крышки на болтах, GM добивается агрессивного стиля C8, его аэродинамики и функциональной интеграции охлаждения, а также экономичного облегчения нескольких вариантов моделей с использованием общих деталей. Все панели кузова окрашиваются в линию по «системе skuk» в положении автомобиля с использованием инновационного роботизированного процесса мокрого шлифования Bowling Green.

Еще одно нововведение связано с использованием однослойной прокладки из тиксотропного силиконового эластомерного пенопласта, прикрепленной к задней стороне служебных дверей SMC, которые расположены в задней части багажника (одна на купе, две на кабриолетах) и обеспечивает доступ клиентов к воздуху. система фильтров. Из-за близости к моторному отсеку высокоэффективный эластомер пены на месте (FIP) (Silastic 3-8186 от Dow, Inc., Мидленд, штат Мичиган, США) был определен, чтобы выдерживать постоянные температуры эксплуатации до 392 ° С. ° F / 200 ° C, обеспечивая при этом прочное уплотнение с отличным сопротивлением остаточной деформации при сжатии даже после многократных циклов открытия / закрытия. GM сообщает, что большинство других штампованных пен и прокладок либо расплавились, либо разрушились при постоянном воздействии таких температур. После нанесения нанесенная прокладка подвергается термообработке при 167 ° F / 75 ° C в течение 10 минут для расширения пены, что исключает затраты на высечку и отходы. Сами двери закалены SMC (42% стекла FVF в матрице VE-UP). Теплозащитные экраны, производимые Gentex Corp. (Карбондейл, Пенсильвания, США) с использованием жаропрочных и износостойких алюминизированных кевларовых арамидных тканей (волокна от DuPont de Nemours, Inc., Уилмингтон, Делавэр, США), придают внутренним дверям дополнительные преимущества. тепловая защита.

GM также использовала свою полностью автоматизированную прецизионную систему балансировки колес второго поколения на C8. Разработанные компаниями 3M Co. (Сент-Пол, Миннесота, США) и ESYS Automation (Оберн-Хиллз, Мичиган, США) композитные колесные грузы высокой плотности (5,8-SG) с заданными магнитными свойствами заменили традиционные штампованные металлические грузы. из окрашенной стали, цинка или свинца, которые имеют определенную массу и должны наноситься на колеса вручную. В новой системе используются большие катушки экструдированной ленты с клейкой основой, которые содержат 67% по объему постиндустриальных, устойчивых к коррозии, полностью перерабатываемых стальных сплавов на фторполимерной основе. Автоматизированная система проверяет каждое колесо, затем разрезает и накладывает сегменты ленты нестандартного веса меньшими и более точными шагами для улучшения плавности хода и уменьшения износа шин. Это также сокращает время и стоимость сборки, упрощает инвентаризацию, исключает брак и трудозатраты и предлагается в большем количестве цветов, чем металлические гири.

Крыши купе доступны в трех комплектациях:окрашенные, закаленные SMC с низкой плотностью (от CSP); прозрачный поликарбонат с твердым покрытием (ПК); и композит из углеродного волокна с прозрачным покрытием / открытого переплетения с окрашенными краями (от deBotech Inc., Мурсвилл, Северная Каролина). CSP также поставляет несколько упрочненных SMC-панелей класса A 1,2-SG для систем с раздвижной крышей.

Другие внешние панели отделки включают верхнюю и нижнюю облицовку из окрашенного термопластического полиолефина (TPO), последнюю со встроенными воздуховодами для направления воздуха к тормозам (только для пакета Z51) и внешним теплообменникам. Наружная решетка и вентиляционные отверстия тормозов окрашены в акрилонитрилбутадиенстирол (ABS).

Верхняя задняя облицовка выполнена в цвете (MIC) TPO, а нижняя задняя облицовка в сборе окрашена в класс A, 1,2-SG SMC (стекло / полимер UP) из-за непосредственной близости детали к горячим наконечникам выхлопных газов. Превосходные механические характеристики SMC позволили GM разработать безопорный короткий задний свес и используйте большие расстояния между насадками без провисания. SMC также эффективно распределяет нагрузки по большей площади при столкновении с задней частью на низкой скорости, чем термопласты. Кронштейны и задние датчики системы помощи при парковке прикреплены к SMC. Сообщается, что это первый раз, когда облицовка бампера SMC была использована на крупногабаритных автомобилях.

Аппликации на заднем люке включают окрашенный PC / ABS для верхней панели, SMC с алюминиевой сеткой для боковых вентиляционных отверстий и нижнюю накладку SMC для компенсации тепловой нагрузки непосредственно над двигателем. Эти панели SMC производятся компанией LyondellBasell’s Quantum Composites Inc. (Бэй-Сити, штат Мичиган, США). Выключатели открывания дверных ручек выполнены из PC / ABS, а задний воздухозаборник - из SMC. Базовый автомобиль оснащен выдувным крашенным спойлером из АБС-пластика, а задняя решетка воздухозаборника изготовлена из литого под давлением окрашенного АБС-пластика. Накладки на переднюю стойку и колонтитулы окрашены в пластик ABS, как и крышки наружных зеркал бокового обзора и решетки воздухозаборников радиатора. В зависимости от пакета опций, упрочненное переднее нижнее крыло SMC и передний сплиттер / диффузор из ТПО или композитного углеродного волокна с прозрачным покрытием / видимым переплетением углерода / эпоксидной смолы производства deBotech с использованием препрега от Solvay Composite Materials (Alpharetta, Ga., США) - способствуют дополнительной аэродинамической устойчивости. Задний диффузор из усиленного SMC соединяется с нижней задней панелью SMC окрашенного SMC класса A от MFG.

Пакет отделки из углеродного волокна премиум-класса включает в себя различные акценты из углеродного волокна с прозрачным / видимым переплетением внутри и снаружи, включая крышки зеркал, вставку передней решетки, передний сплиттер, дополнительное крыло, крышки моторного отсека, внутренние дверные переключатели, молдинги коромысел, приборную панель. обрамление группы панелей, крышки дверных ручек, аппликации четвертей и пластина управления ходом. Эти компоненты производятся компаниями deBotech, SMI Composites LLC (Comer, Ga., США) и Plasan Carbon Composites (Wixom, Mich., США).

Развитие технологий

Корвет 2020 года уже получил множество престижных отраслевых наград, в том числе 2020 MotorTrend Car of the Year, 2020 Automotive News PACE (Premier Automotive provider Contributions to Excellence) Partnership Award, а также несколько наград Общества инженеров по пластмассам (SPE), в том числе награду 2019 Vehicle Engineering Team Award . «Хотя новый Stingray’s Среднемоторная архитектура доминировала в заголовках новостей, независимо от того, где находится двигатель - впереди или позади водителя - на протяжении восьми поколений Corvettes всегда продвигали передовые достижения в области технологий производства автомобильных материалов », - добавляет Тэдж Юхтер, исполнительный главный инженер Global Corvette. «Развитие технологий лежит в основе того, что мы делаем».

Смола

- 10 преимуществ облачных вычислений в 2020 году

- Будущее 3D-печати:12 ключевых выводов конференции AMFG AM Landscape Digital 2020 (часть 1)

- Руководство по техническому обслуживанию, часть 3

- Введение в гармоники:Часть 1

- Устойчивое развитие в производстве. Часть 3

- Тенденции и вызовы 2020 года, на которые повлиял Covid-19:часть I

- Поворот необязателен

- Что такое номер детали?

- Обработка мелких деталей

- Цилиндричность в GD&T