Автоматическая предварительная обработка, часть 7:заполнение Gesellschaft

Это последняя часть из семи частей о предварительном формовании. Чтобы узнать больше об этой серии, нажмите на ссылки ниже:

ИСТОЧНИК:заливка Gesellschaft

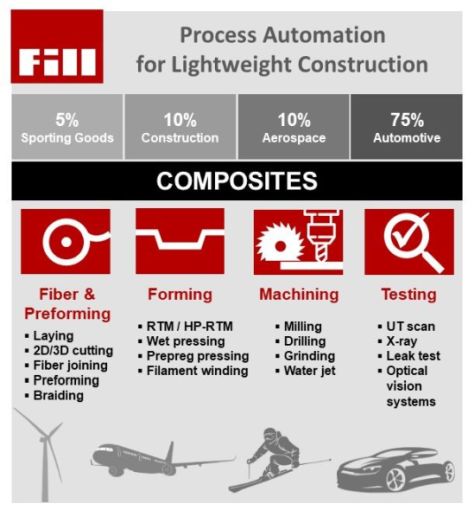

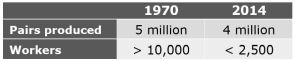

Примеры автоматизации

Первые машины Fill были разработаны для автоматизации производства лыж для Fischer. Сегодня для производства 80 процентов от первоначального годового объема производства требуется 25 процентов рабочих. Также обратите внимание, что лыжи представляют собой гибридную конструкцию, состоящую из слоев композитного стекла и / или углеродного волокна, деревянных сердечников, стальных краев и нескольких типов пластика.

Заполнение предоставлено несколько поколений автоматизированного оборудования для производства композитных лыж.

ИСТОЧНИК:Заполните презентацию Gesellschaft 2017 CAMX.

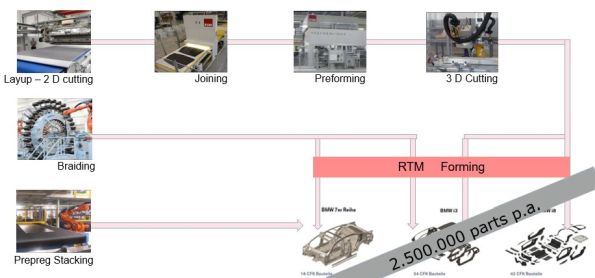

BMW

Поскольку BMW разрабатывала модели i3, i8 и новые модели 7-й серии, каждая из которых использует композиты из углепластика (CFRP), Fill поставлял ряд решений для автоматизации.

ИСТОЧНИК:заливка Презентация Gesellschaft 2017 CAMX

Композитные монококи

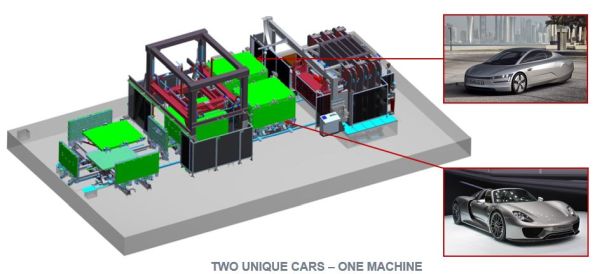

Fill также разработал уникальную производственную линию для Mubea CarboTech, способную производить монококи из углепластика для двух разных моделей автомобилей:Volkswagen VW XL1 и Porsche 918 Spyder. Эта автоматизированная линия включает в себя формовочные инструменты, включающие составные части, пресс для литья под давлением (HP-RTM), пост-отверждение и механическую обработку.

Заливка предоставила линия по производству композитных монококов для Mubea CarboTech.

ИСТОЧНИК:Заполните презентацию Gesellschaft 2017 CAMX

Автоматизация Layup

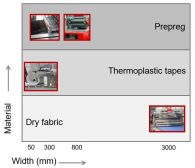

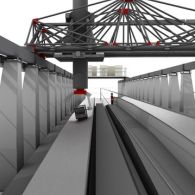

Для автоматизированной укладки Fill разработала системы для различных материалов, в том числе для сухой ткани шириной до 3 м (для крупносерийного производства на BMW). В автоматической системе укладки лонжерона SpeedLayer 800 для лопастей ветряных турбин применяется однонаправленный препрег из углеродного волокна шириной до 800 мм с заявленной скоростью 1,5 м / с и точностью ± 1,5 мм. Он может обрабатывать рулоны препрега весом 600 кг и объединяет функции проверки процесса и обеспечения качества.

Разработана заливка ряд автоматизированных систем укладки (слева), включая SpeedLayer 800 для крышек лонжеронов ветровых лопастей с использованием углеродного препрега UD шириной до 800 мм (справа).

ИСТОЧНИК:Заполните презентацию Gesellschaft 2017 CAMX

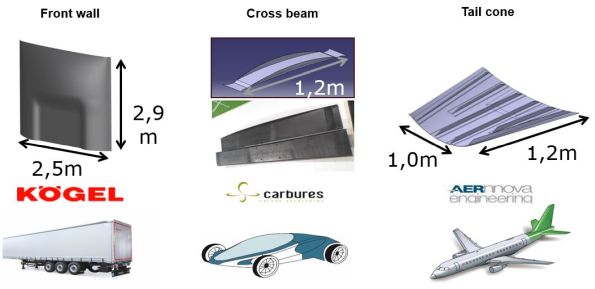

Проект недорогого гибкого интегрированного композитного процесса (LOWFLIP) представлял собой трехлетнюю (октябрь 2013 г. - октябрь 2016 г.) инициативу, финансируемую ЕС, которая включала в себя Fill и девять других партнеров, направленную на автоматизацию укладки препрега для транспортировки вне автоклава (OOA). конструкции. В него вошли три демонстранта:

- Передняя стенка 2,5 × 2,9 м для прицепа грузового автомобиля.

- Автомобильная поперечина длиной 1,2 м.

- Панель хвостового конуса самолета с усиленной обшивкой 1,0 × 1,2 м.

Анимация

Многофункциональный захват

Многофункциональный захват Филл работал с девятью партнерами по LOWFLIP над разработкой автоматизированной ячейки укладки для производства больших композитных транспортных конструкций без автоклава.

ИСТОЧНИК:Заполните презентацию Gesellschaft 2017 CAMX

«Мы использовали электрический резистивный нагрев, чтобы нагреть форму до 120 ° C», - вспоминает Вильгельм Рупертсбергер, руководитель центра компетенции Fill по композитам и пластмассам. «Во время автоматической укладки материал всегда находился под напряжением, - добавляет он, - и мы добились складывания без складок прямо на форму. Мы создали человеческий процесс, но один из них использует роботов для повышения повторяемости ».

Вы можете увидеть стену прицепа грузовика слева, а также демонстрационные панели поперечной балки автомобиля и хвостового обтекателя самолета на фотографии команды LOWFLIP выше .

ИСТОЧНИК:Заполните презентацию Gesellschaft 2017 CAMX

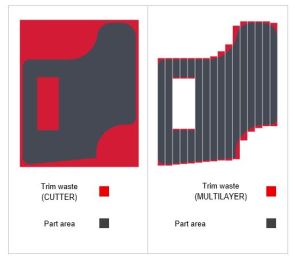

Многослойная и многослойная система

Система Multi-Layup от Fill была разработана для производства деталей кузова в белом (BIW), таких как задние стенки и нижние ребра жесткости бампера, с использованием термопластичных лент. Предполагалось, что эти детали будут включать ребра, отформованные повторно, и другие элементы, поэтому цикл укладки преформы должен соответствовать последующему циклу литья под давлением.

В моем сообщении в блоге после выставки JEC 2017 было видео о системе Multi-Layup, которая подавала ленты из нескольких рулонов, размещая все ленты, необходимые для каждого слоя одновременно, а не последовательно, по одной. Таким образом, время цикла на один слой составляло 10-15 секунд.

Теперь Fill дополнительно модифицировал систему и переименовал ее в Multilayer. Он подает, разрезает и укладывает до 16 лент шириной до 50 мм (каждая толщиной 0,01-0,04 мм) на вращающийся стол. Ленточноукладчик может изготавливать детали размером до 1,6 × 1,6 м. Ленты наносятся со скоростью ≈500 м 2 / час - каждые 12-15 секунд на готовую преформу наносится полноразмерный слой детали в течение примерно 1 минуты цикла. Слои не консолидируются полностью, а соединяются посредством термического скрепления. Когда на каждой катушке заканчивается лента, она автоматически заменяется без остановки машины.

Автоматическая многослойная заливка Система предварительного формования позволяет значительно сократить отходы обрезки при размещении лент только там, где это необходимо, и их ориентации по мере необходимости для получения индивидуального ламината.

ИСТОЧНИК:Заполните презентацию Gesellschaft 2017 CAMX

Готовые преформы затем уплотняются в прессе. «Мы интегрировали Multilayer с автоматическим прессом для отверждения и ячейкой для литья под давлением Engel, которые работают вместе, обеспечивая 1-минутный цикл», - говорит Рупертсбергер. Ранее в этом году Fill получил заказ на первую многослойную систему от Технологического университета Суинберна (Мельбурн, Австралия) и впервые продемонстрирует это оборудование на выставке JEC World 2019 (12-14 марта, Париж, Франция).

Прессы RTM и адаптивный впрыск

Компания Fill поставила несколько прессов RTM, включая прессы HP-RTM для SGL Composites.

Заполнение предоставлено широкий выбор прессов для производства композитов, включая прессы HP-RTM и SGL Composites (справа).

ИСТОЧНИК:Заполнить Gesellschaft

Совместно с Airbus Operations (Stade, Германия) и Институтом обработки пластмасс (IKV) при RWTH Aachen University компания Fill разработала инновационный блок адаптивного впрыска для RTM первоначально для аэрокомпозитных конструкций. Прежде чем детали, изготовленные с использованием RTM, смогут летать на самолетах, они должны пройти трудоемкий и дорогостоящий процесс обеспечения качества (QA). Чтобы сократить этот процесс, инструменты формования RTM были оснащены датчиками, позволяющими внедрять QA во время производства. IKV, Airbus и Fill теперь интегрировали эти датчики в систему впрыска, избавляя от необходимости оснащать каждый отдельный формовочный инструмент. Используя одноразовые картриджи так же, как поршневые системы впрыска используются в типичных системах RTM, блок адаптивного впрыска оснащен сенсорным блоком, позволяющим измерять и записывать следующие данные на месте:

- Температура

- Давление

- Вязкость смолы

- Плотность сшивки полимерной системы.

- Температура стеклования (Tg).

Обеспечивая качество формованных деталей, эти данные также могут использоваться для управления и контроля процесса впрыска. Эта адаптивная система впрыска Industry 4.0 разрабатывается для аэрокомпозитов, а также распространяется на другие отрасли, такие как автомобилестроение.

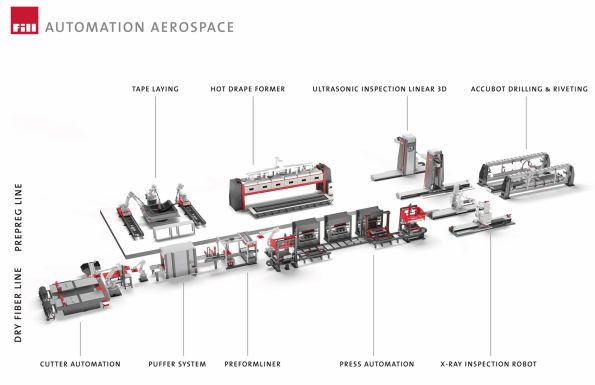

Формование горячего драпирования

В недавних туристических статьях, которые мы с Сарой Блэк писали о высокоэффективных композитах в Израиле, мы отметили, что большинство компаний использовали горячее формование. Фактически, в Elbit Cyclone наш гид Джонатан Хулати заявил:«Я не знаю, как вы делаете этот тип высокопроизводительного производства деталей из препрега без горячего формования», имея в виду балки и стойки для сборок Boeing 787. FBM и Israel Aerospace Industries также считают незаменимыми горячие формовочные машины (HDF). Fill уже много лет поставляет системы HDF, в том числе несколько единиц, производимых на заводе FACC. В основном это системы вакуумного формования, оснащенные инфракрасными или другими типами нагревательных элементов и многоразовой мембраной из силиконовой резины для нагрева и сжатия - удаления массы - слоев препрега на их инструментах перед отверждением. HDF становится ключевым элементом всей линии производства аэрокомпозитов, показанной ниже.

Формирование горячей драпировки стал важным инструментом для крупносерийного производства композитных авиационных конструкций из препрега и автоматизирован компанией Fill как часть ее решений для полной технологической цепочки. ИСТОЧНИК: Заполнить Gesellschaft

Производственные ячейки Индустрии 4.0 для углепластика

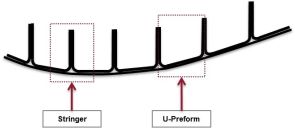

В конце 2013 года Fill в сотрудничестве с поставщиком Tier приступила к разработке производственной системы для производства стрингеров из углепластика, используемых для усиления корпусов посадочных закрылков Airbus A320. После установки эта система успешно сократила количество станций, улучшив производственный поток, а также повысила удобство использования. В его состав входят:

- Хранение инструментов для автоматической формовки

- Станция HDF

- Пресс-поворотно-подъемная станция, где из ламината превращаются в стрингеры.

(щелкните изображения, чтобы увеличить)

(щелкните изображения, чтобы увеличить)

Разработана заливка три поколения автоматизированных производственных ячеек (справа) стрингеров закрылков шасси из препрега (слева).

ИСТОЧНИК: Заполнить Gesellschaft

Система второго поколения для производства деталей того же типа была введена в эксплуатацию в 2017 году. Если первая система была ориентирована на оптимизацию отдельных станций, то эта более поздняя система была направлена на минимизацию ручных операций и интеграцию всей логистики инструмента. Три ключевых направления развития позволяют этой системе второго поколения достичь высокой воспроизводимости и значительно повысить производительность:

- Ручной поиск и хранение формовочных инструментов заменены полностью автоматическим возвратом инструмента, что сокращает время логистического процесса. Это также позволило сократить занимаемое пространство более чем на 50 процентов.

- Дальнейшая автоматизация подпроцессов сократила время простоя.

- Оцифровка всей записи и отчетности в рамках Индустрии 4.0. Программное обеспечение, разработанное Fill, позволяет визуализировать процесс в любое время и записывать историю каждого компонента по всей цепочке процесса. Датчики определяют доступность инструментов и материалов, чтобы избежать узких мест и улучшить повторный заказ.

Нажмите и поверните -подъемная станция, используемая в автоматизированных производственных цехах для стрингеров закрылков шасси А320 и А350.

ИСТОЧНИК: Заполнить Gesellschaft

В настоящее время Fill работает над производственной системой третьего поколения для корпусов закрылков, предназначенных для Airbus A350-900. Он также включает в себя хранилище инструментов, станцию мембранно-формовки (HDF), станцию для прессования-поворота и подъема инструмента, а также автоматический возврат инструмента, но был усовершенствован системой транспортировки инструментов в автоклаве, заменяющей предыдущие ручные транспортные тележки и электрические тягачи на автомобили с автоматическим управлением (AGV). ). Fill уже работает над будущими системами, ища пути дальнейшего улучшения взаимодействия человека и машины.

Accubot

Еще до того, как индустрия композитов начала озвучивать свои предполагаемые будущие потребности в многоцелевой рабочей ячейке, Fill уже разрабатывал первые прототипы, которые она называет Accubot. Идея заключалась в разработке точного робота, использующего лазерный трекер для пространственной компенсации, а также системы прямых внешних измерений. Этот робот сможет переключать функции с помощью конечных эффекторов, становясь не только ячейкой неразрушающего контроля (NDT), но и ячейкой механической обработки. Приложения Accubot включают:

- Бурение

- Клепка

- NDT - УЗИ со сквиртером

- НК - рентген

- NDT - Компьютерная томография

щелкните, чтобы увеличить

щелкните, чтобы увеличить Accubot для сверления (слева) и неразрушающего контроля с использованием высокоскоростного ультразвукового сканирования (справа).

ИСТОЧНИК:Fill Gesellschaft.

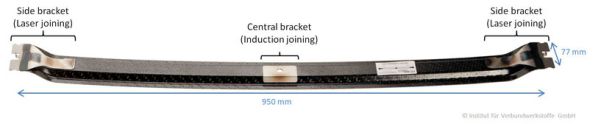

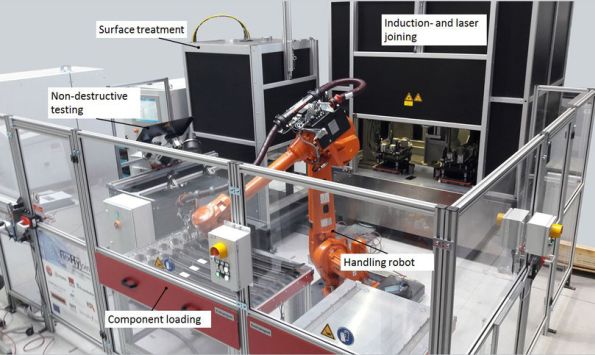

FlexHyJoin

Fill является участником финансируемого ЕС проекта «Гибкая производственная ячейка для гибридного присоединения» (FlexHyJoin). Эта трехлетняя программа направлена на разработку полностью автоматизированного пилотного процесса соединения металлических кронштейнов / фитингов с термопластичными композитами в автомобильной промышленности путем объединения технологий лазерного соединения и индукционного соединения. Филл разработал и построил автоматизированную ячейку, включая программное обеспечение и интеграцию различных технологий.

Исследования и разработки Fill продолжаются. Компания понимает, что необходимы инновационные и интеллектуальные производственные системы, чтобы сделать производство композитных деталей более экономичным и доступным для больших объемов. И он стремится разрабатывать эти системы в соответствии с масштабом и конкретными потребностями своих клиентов.

ИСТОЧНИК:FlexHyJoin.

Автоматизированная гибридная ячейка соединения, разработанная Fill Gesellschaft в рамках проекта FlexHyJoin. ИСТОЧНИК:заполните Gesellschaft и FlexHyJoin.

Автоматизированная гибридная ячейка соединения, разработанная Fill Gesellschaft в рамках проекта FlexHyJoin. ИСТОЧНИК:заполните Gesellschaft и FlexHyJoin. Смола

- Заполнить плотину

- Директивы препроцессора C#

- Python strftime ()

- Строковое время Python()

- Ваши самые прочные детали с 3D-печатью из углеродного волокна - изотропная заливка, часть 1

- Введение в гармоники:Часть 1

- Устойчивое развитие в производстве. Часть 3

- Поворот необязателен

- Встроенная автоматизированная проверка данных компьютерной томографии электронных разъемов

- Цилиндричность в GD&T