Контролируемая микроструктура и механические свойства наноуглеродных композитов на основе Al2O3, изготовленных методом электростатической сборки

Аннотация

В этой работе сообщается о контролируемом микроструктурой образовании взаимосвязанного углеродного слоистого алюминия 2 . О 3 керамика с использованием углеродных наночастиц (CNP) -оксида алюминия (Al 2 О 3 ) композитные частицы. Аль 2 О 3 микрочастицы, использованные в этом исследовании, были получены гранулированием наноразмерного Al 2 О 3 наночастицы со средним диаметром 150 нм. Затем CNP-Al 2 О 3 композит был изготовлен методом электростатической сборки с использованием гранулированного Al 2 О 3 и CNP. Декорирование ЧНЧ на поверхности гранулированного Al 2 О 3 исследовали как функцию размера первичных частиц и процента покрытия с использованием фиксированного количества CNP. Примечательно, что взаимосвязанный слой углеродных частиц на границе раздела Al 2 О 3 , напоминающие границы зерен. Механические свойства образцов, полученных с различным размером частиц и покрытием CNP на Al 2 О 3 также были исследованы частицы, которые представили возможность управления механическими свойствами посредством микроструктурного дизайна композитных керамических материалов.

Введение

Хорошо известно, что оксид алюминия (Al 2 О 3 ) обладает хорошими свойствами, такими как высокая твердость, отличная износостойкость и высокая химическая стабильность. С другой стороны, недостатками оксида алюминия являются его низкая вязкость разрушения, низкая прочность при повышенных температурах, а также низкая термостойкость [1]. Это вызвало интенсивные исследования в области разработки нанокомпозитов на основе оксида алюминия в микро- и наноразмерных масштабах. Сообщается, что функциональные керамические композиты с хорошо диспергированными наноразмерными частицами в керамической матрице улучшают не только механические свойства, такие как сопротивление разрушению, вязкость разрушения, усталость и износостойкость, но также электрические, магнитные, термические и оптические свойства [2 , 3,4,5,6,7]. Чтобы улучшить и контролировать механические свойства керамики, микроструктурную пористость [8, 9], введение добавок наполнителей [10] и профили термообработки [11, 12] были использованы и описаны. Это показывает, что, контролируя микроструктуру Al 2 О 3 , желаемые механические свойства Al 2 О 3 керамика могла быть получена. Однако в большинстве опубликованных работ просто использовался простой метод Al 2 О 3 смешивание порошков перед спеканием, которого недостаточно для получения хорошего контроля микроструктуры и дизайна Al 2 О 3 керамика, что приводит к плохой управляемости ее механических свойств. При формировании нанокомпозита с помощью обычного метода смешивания остается огромной проблемой получить однородное украшение наноразмерных частиц добавки на указанной первичной частице из-за агломерации частиц добавки. Неравномерное распределение, вызванное агломерацией, могло бы затем привести к неблагоприятным воздействиям на микроструктурный дизайн, а также на свойства керамического композита. Поэтому в этом исследовании был использован новый метод с использованием восходящей сборки с использованием метода электростатической адсорбции, чтобы продемонстрировать возможность получения хорошего микроструктурного контроля и дизайна, которые, следовательно, позволяют вводить контролируемые желаемые свойства в Al 2 О 3 керамика, например, оптические, электрические и механические свойства. В качестве одной из возможных добавок к Al 2 О 3 были разработаны керамические композиты, различные формы наноразмерных углеродных материалов, таких как волокна (углеродные нанотрубки (УНТ), нановолокна) и пластинки (графен), а также частицы. Это позволяет применять материалы на основе углерода в качестве добавки для изготовления материалов, о чем недавно сообщалось.

При разработке композиционного материала на основе оксида алюминия на основе углерода Кумари и др. сообщили об увеличении теплопроводности композита углеродные нанотрубки (УНТ) - оксид алюминия с 60 до 318% по сравнению с чистым оксидом алюминия за счет изменения массового процента добавления УНТ и температуры спекания [4]. Кроме того, благодаря исключительным трибологическим свойствам композитных материалов на основе углерода для таких применений, как производство электроэнергии, транспорт и производство, многие исследователи сосредоточили свой интерес на разработке композитов на основе углерода [13, 14]. Сообщается, что керамика с поверхностями, армированными углеродом, демонстрирует улучшенную износостойкость и пониженный коэффициент трения. Несмотря на противоречивые сообщения об увеличении механической прочности с использованием углеродного нановолокна (УНВ) на оксиде алюминия и диоксиде циркония, большинство авторов сообщают об улучшении механических свойств. Недавнее исследование УНТ свойств ползучести оксида алюминия привело к противоположному выводу, поскольку сообщается, что в зависимости от количества добавляемого УНТ сопротивление ползучести может быть либо усилено, либо ослаблено из-за препятствия скольжению по границам зерен или продвижения по границам зерен. диффузия или скольжение соответственно [15]. Между тем Crepo et al. сообщили, что композит из оксида алюминия, армированного оксидом графена, демонстрирует лучшее сопротивление ползучести, чем оксид алюминия, армированный CNF [16]. Кроме того, благодаря превосходным смазывающим свойствам графита материалы на основе углерода являются хорошим кандидатом для применения в твердых смазочных материалах. Сообщается, что во время сухого трения композиты на углеродной основе образуют смазочную пленку в результате расслоения углерода и его включения с керамическими обломками на пораженной контактной поверхности [13]. Однако большая часть описанных работ включает использование единственного перемешивания путем ультразвукового перемешивания суспензий или обычного механического измельчения, и не было продемонстрировано никаких работ по контролируемому декорированию углеродных материалов на керамике, приводящему к образованию контролируемого микроструктурой углеродного волокна. керамика на основе. Следовательно, в этом исследовании CNP-Al 2 О 3 композиты были изготовлены с использованием электростатической адсорбционной сборки, которая обеспечивает большую управляемость в сборке и конструкции композитов. Аль 2 О 3 Микрочастицы, используемые в данной работе, были получены с помощью контрольного гранулирования наноразмерного Al 2 О 3 частицы. Затем гранулированный Al 2 О 3 Полученные микрочастицы были использованы для образования углерода CNP-Al 2 О 3 композитный. Исследование проводилось систематически, варьируя количество углеродных наносфер от 0,3, 0,6 и 1,0 об.% (Объемный процент) и средний размер используемых частиц оксида алюминия. Затем были охарактеризованы механические свойства образцов композита на основе углерода и сравнены с образцом монолитного оксида алюминия с использованием испытания на трехточечный изгиб и вдавливание. Также обсуждается и разъясняется взаимосвязь между полученной микроструктурой и механическими свойствами.

Методы

Наночастицы оксида алюминия со средним диаметром 150 нм были приобретены у Taimei Kagaku Kogyo Co. и использованы в качестве прекурсора для получения гранулированного Al 2 О 3 микрочастицы. Гранулирование проводили с помощью распылительной сушки смеси Al 2 . О 3 микрочастицы с акриловым связующим. Аль 2 О 3 Затем микрочастицы просеивали с получением трех различных средних диаметров 37, 62 и 98 мкм, которые затем использовали в качестве первичных частиц. CNP со средним диаметром 260 нм был приобретен у Tokai Carbon Co. и использовался в качестве дополнительных наночастиц. Поскольку CNP является гидрофобным и не диспергируется в водной среде, его сначала диспергировали в растворе SDC (дезоксихолата натрия), а затем подвергали обработке гидрофилизацией для последующего покрытия. Сорок миллилитров 0,1 мас.% Раствора SDC добавляли к 1 г CNP и диспергировали ультразвуком в течение 30 мин. Затем раствор центрифугировали и трижды промывали ионообменной водой, что осуществлялось перемешиванием воды миксером. После этого была проведена модификация заряда поверхности поликатионом и полианионом. Полидиаллилдиметиламмонийхлорид (PDDA) (средняя молекулярная масса от 100000 до 200000, Sigma-Aldrich) и стиролсульфонат полинатрия (PSS) в качестве полианиона (средняя молекулярная масса 70 000, Sigma-Aldrich) использовали в качестве поликатиона и полианиона соответственно. После этого CNP, покрытые SDC, поочередно погружали в PDDA, PSS и PDDA, чтобы вызвать стабильный положительный поверхностный заряд. После процесса адсорбции оставшуюся суспензию сушили, а затем собирали. В первом исследовании Аль 2 О 3 были использованы частицы диаметром 62 мкм и возможность контроля покрытия CNP на Al 2 О 3 частиц. Объемный процент добавленного CNP составлял 0,3, 0,6 и 1,0 об.%. При исследовании действия Al 2 О 3 размера, было установлено фиксированное значение добавления CNP 0,6 об.%, в то время как Al 2 О 3 Для формирования композита использовались частицы с различным средним диаметром 37, 62 и 98 мкм. CNP-Al 2 О 3 Композитные частицы сначала прессовали одноосно с использованием фильеры диаметром 12 мм. Приложенное давление составляло 300 МПа, время выдержки составляло 5 мин. После этого полученную таблетку помещали в графитовую фильеру с порошком h-BN для спекания в горячем прессе (Diavac Inc. Ltd.). Спекание в горячем прессе проводили в атмосфере вакуума (8 × 10 -3 Па) при 1350 ° С (скорость нагрева 10 ° С / мин) в течение 2 ч при давлении 30 МПа. Морфология CNP-Al 2 О 3 композиты и полученную спеченную микроструктуру наблюдали с использованием полевого эмиссионного сканирующего электронного микроскопа S-4800 (FE-SEM, Hitachi S-4800). Дзета-потенциал измеряли с использованием Otsuka Electronics Co. Ltd., ELSZ-1 и Micro Tech Nission, ZEECOM Co. Ltd. Что касается определения механических свойств, модуль упругости полученного образца измеряли с использованием испытания на трехточечный изгиб. . Образец сначала разрезали на тестовый лист в форме полосы, и размер был точно настроен с помощью шлифовального станка. Размер приготовленного образца для испытаний составлял 3 × 4 × 40 мм. После этого проводилась полировка оксидом алюминия 0,5 мм и алмазной пастой марки 30 и 9 мкм соответственно. Испытание на трехточечный изгиб проводилось с помощью компактного тестера Instron. Во-первых, напряжение ( σ ) был рассчитан по формуле. 1 где, l , b , и h - расстояние между пролетами и размеры каждого испытательного образца, а P представляет собой нагрузку. Затем была построена зависимость между напряжением и деформацией, и модуль упругости был рассчитан по наклону наименьших квадратов. Скорость крейцкопфа составляла 0,02 мм / мин, а размах - 30 мм.

$$ \ sigma =\ frac {3 lP} {2 bh} $$ (1)Свойства твердости композитного образца дополнительно оценивали с помощью вдавливания. Используемый индентор Роквелла состоял из алмаза ( E я =1050 ГПа, υ =0,20) с номинальным радиусом кривизны, R =200, встроенная в конический наконечник с углом при вершине 120 °. Индентор устанавливали в тестере типа Instron (Sanwa Instruments) и забивали со скоростью крейцкопфа 0,05 мм / с на фиксированную глубину (20 мкм). Нагрузка, полученная при вдавливании, измерялась тензодатчиком (TCLZ-100KA, Tokyo Gakko), а глубина вдавливания - бесконтактным измерителем электростатического смещения (VE-222, Ono Sokki).

Результаты и обсуждение

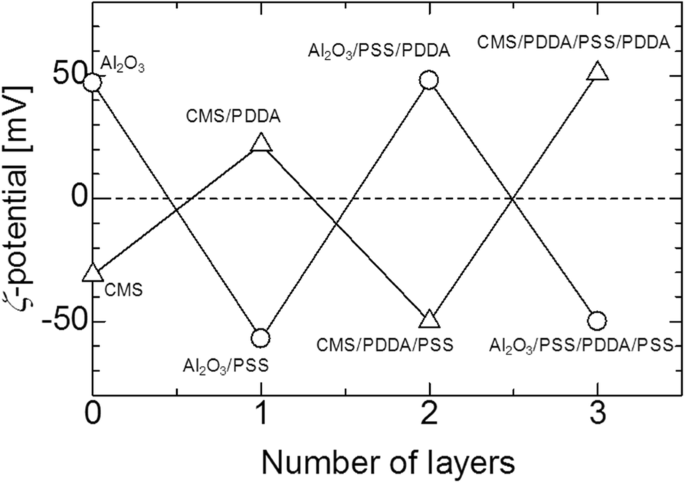

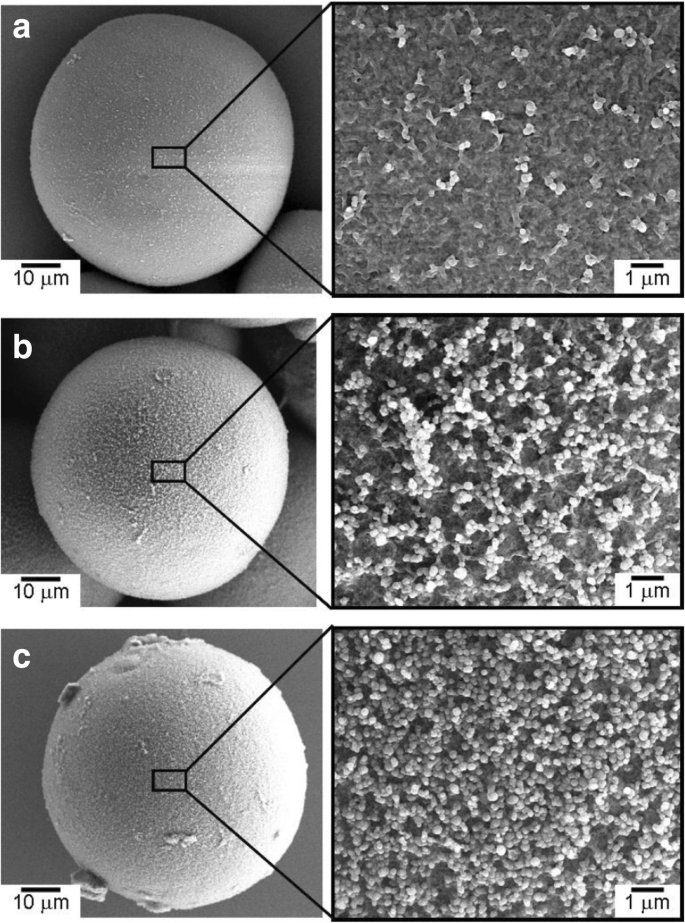

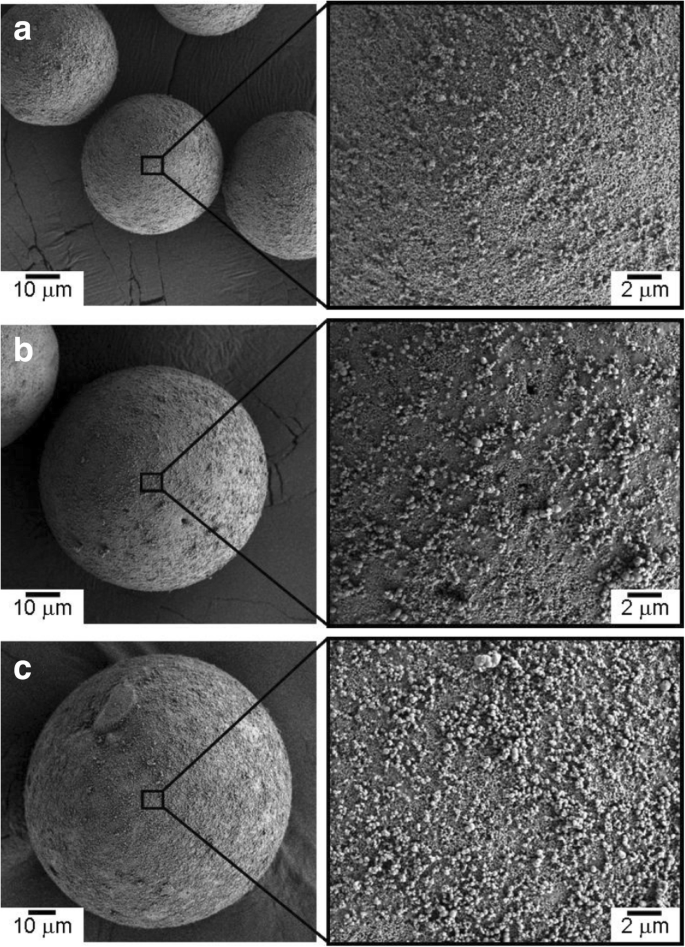

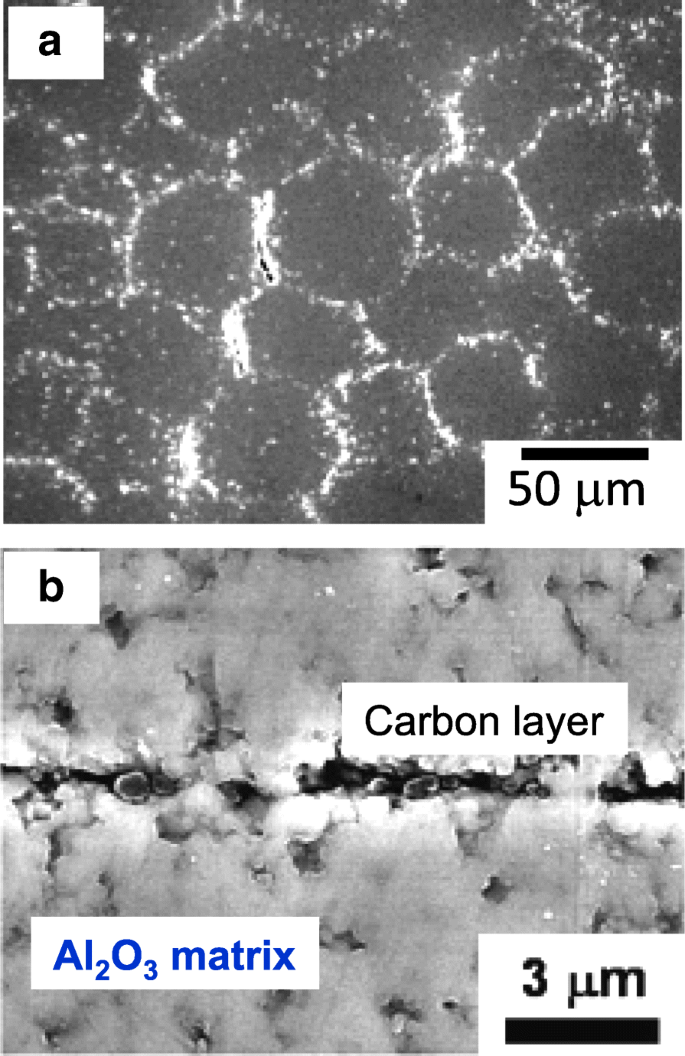

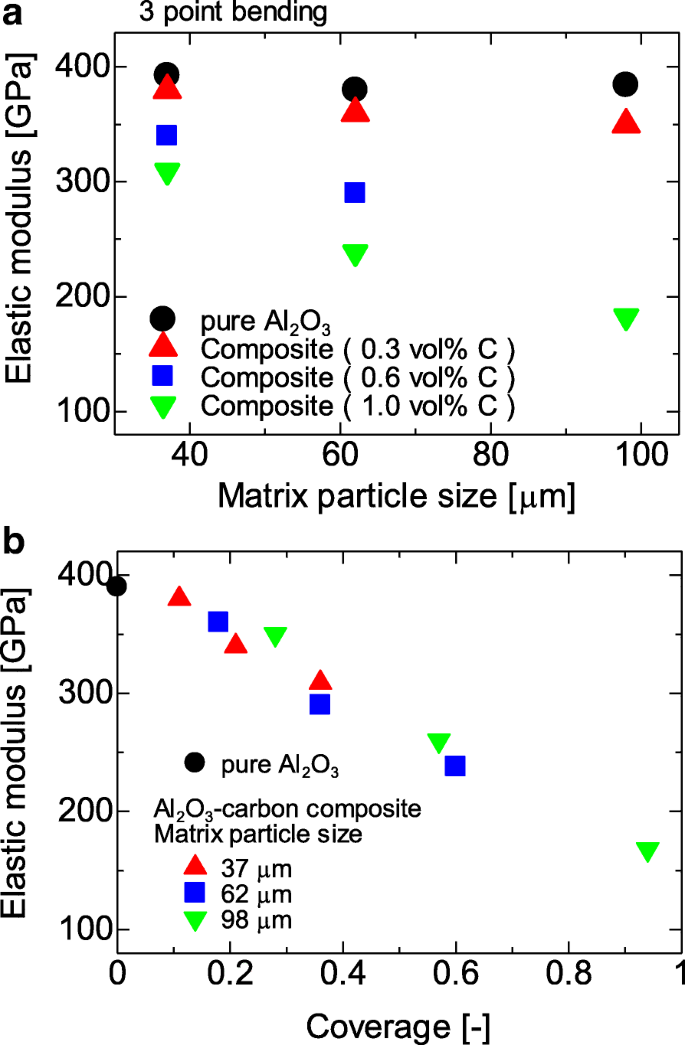

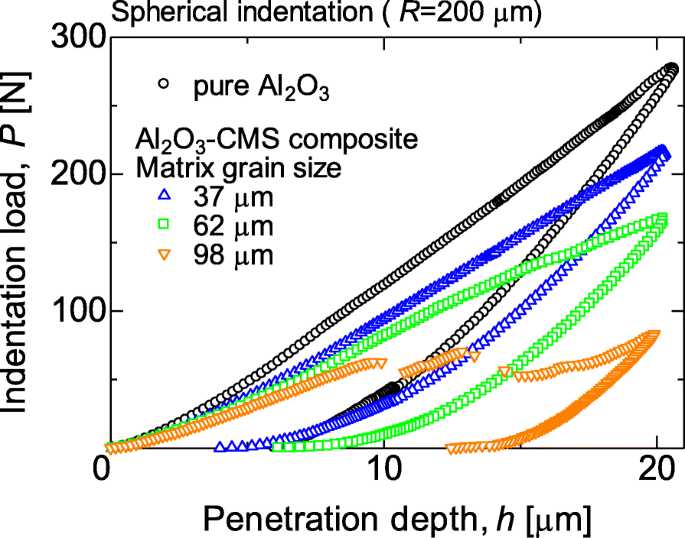

На рисунке 1 показан дзета-потенциал поверхностного заряда Al 2 . О 3 частицы и CNP после чередования покрытий PDDS и PSS соответственно. Можно было наблюдать, что оксид алюминия и CNP проявляли дзета-потенциал +55 и -55 мВ, соответственно, после трех слоев покрытия. Достигнутый дзета-потенциал после трех слоев покрытия как CNP, так и Al 2 О 3 микрочастицы были стабильными. Морфология поверхности CNP-Al 2 О 3 Композиты с различным содержанием CNP 0,3, 0,6 и 1,0 об.% показаны на СЭМ-изображениях на рис. 2 О 3 частицы увеличивались с более высоким объемным процентом добавления CNP. Важно отметить, что CNP равномерно распределены по всему Al 2 О 3 поверхность без признаков агломерации, что демонстрирует преимущество метода EA для получения равномерного и равномерного распределения. Наблюдаемый размер частиц CNP составляет приблизительно 260 нм. Установив добавку CNP на уровне 0,6 об.% И изменив размер Al 2 О 3 микрочастицы размером 37, 62 и 98 мкм, распределение CNP на поверхности Al 2 О 3 частицы показаны на изображениях SEM на фиг. 3. Из наблюдений изображений SEM можно было увидеть, что по мере увеличения диаметра частиц, количество CNP, адсорбированного на поверхности, соответственно увеличивалось. Чем больше Al 2 О 3 частицы обладают меньшей общей площадью поверхности по сравнению с более мелким Al 2 О 3 частиц, общая площадь поверхности, доступная для адсорбции CNP, также ниже по сравнению с более мелкими Al 2 О 3 частицы. Следовательно, при постоянном добавлении CNP 0,6 об.% Большее количество CNP адсорбировалось на меньшей общей площади поверхности большего Al 2 О 3 частицы. В результате количество CNP, адсорбированного на Al 2 О 3 наблюдается увеличение поверхности с увеличением диаметра Al 2 О 3 частицы, которые привели к более высокой плотности адсорбции CNP на поверхности 98 мкм Al 2 О 3 частицы. С другой стороны, по мере уменьшения размера частиц доступная общая площадь поверхности, доступная для адсорбции CNP на Al 2 О 3 увеличено, и, следовательно, наблюдается разреженное распределение CNP из-за недостаточного количества CNP в суспензии (при фиксированных 0,6 об.%). Спеченная микроструктура, полученная с использованием CNP-Al 2 О 3 композит и большое увеличение на границе раздела, как показано на рис. 4. Из изображения SEM на рис. 4a можно увидеть, что полученная микроструктура отражает форму полученного CNP-Al 2 О 3 композитный. Примечательно, что границы зерен соединяются, образуя сеть по границам зерен. Из наблюдений за сеткой CNP, которая формируется вдоль границ зерен, следует, что однородность распределения CNP на поверхности Al 2 О 3 частицы могут быть определены. Этот результат показывает, что возможно получить композитный материал с контролируемой микроструктурой, сконструировав композитный предшественник. На СЭМ-изображении с большим увеличением на рис. 4b видно, что между границей раздела Al 2 присутствует углеродный слой. О 3 границу зерен можно наблюдать. Это показывает, что спекание CNP между Al 2 О 3 частиц в процессе спекания горячим прессом приводило к образованию ровного покрытия углеродного слоя по границам зерен. Также важно отметить, что Al 2 О 3 Полученная матрица является плотной и хорошо спеченной, поры не наблюдаются, как показано на рис. 4b. Это связано с образованием плотно упакованного гранулированного Al 2 О 3 наночастицы (150 нм), которые обеспечивают хорошую способность к спеканию, что продемонстрировало новую технику этой работы. Модули упругости CNP-Al 2 О 3 композит, полученный с использованием испытания на 3-точечный изгиб, построенный как функция Al 2 О 3 размер частиц и процент покрытия поверхности показаны на фиг. 5. Из фиг. 5а показан модуль упругости образца, изготовленного с использованием Al 2 О 3 только частиц составляет примерно 390 ГПа, что согласуется с результатами, полученными для поликристаллического Al 2 О 3 что составляет от 300 до 400 ГПа [6, 12]. Достижение этого значения модуля упругости подтверждается наблюдениями SEM, где хорошая микроструктура и уплотнение были достигнуты с использованием гранулированного Al 2 О 3 наночастицы. В исследовании Ashizuka et al. По влиянию пористости на механические свойства глиноземной керамики модуль упругости керамики без пористости (0%) немного ниже примерно при 380 ГПа [17]. Что касается модулей упругости CNP-Al 2 О 3 композитов, можно видеть, что этим свойством можно управлять, так как оно линейно уменьшалось либо с увеличением объемного процента добавления CNP, либо с увеличением Al 2 О 3 размер частицы. Аналогичная тенденция наблюдалась и в работе Shin et al., Где модули упругости их восстановленного оксида графена и одностенных композитов УНТ-оксид алюминия были уменьшены за счет увеличения содержания добавки [6]. Поскольку оба фактора (количество CNP и размер частиц Al 2 О 3 ) сильно влияют на удельную поверхность и приводят к большей адсорбции CNP на Al 2 О 3 поверхность частицы, это препятствовало бы спеканию Al 2 О 3 и возможный эффект скольжения углеродного слоя привел к более низким модулям упругости [6]. Этот результат согласуется с данными Gopalan et al. где УНТ, использованные в их композите, замедляли рост зерен, но не влияли на зернограничное скольжение, приводящее к возникновению сверхпластичности [15]. Это открытие указывает на возможность изменять и контролировать модуль упругости Al 2 О 3 керамика, контролируя формирование микроструктуры с помощью конструкции композита-предшественника, используемого при образовании CNP-Al 2 О 3 . На рис. 5b график полученных модулей упругости как функции коэффициента покрытия CNP на Al 2 О 3 Показано. Наблюдается линейная корреляция между степенью покрытия CNP и модулем упругости, что дополнительно подтверждает вышеупомянутые результаты. Таким образом, эти результаты показывают, что механические свойства CNP-Al 2 О 3 композитной керамикой можно управлять с помощью коэффициента покрытия CNP, либо изменяя количество добавляемого CNP, либо размер частиц первичного Al 2 О 3 . При определении микротвердости CNP-Al 2 О 3 составные образцы, сравнение чистого Al 2 О 3 и CNP-Al 2 О 3 образцы, изготовленные с добавлением 1,0 об.% CNP с различным Al 2 О 3 размер частиц 37, 62 и 98 мкм. Полученные результаты вдавливания показаны на рис. 6. Полученные результаты показывают, что образец чистого оксида алюминия показал наивысшее значение твердости, в то время как твердость CNP-Al 2 О 3 составные образцы, восстановленные большим Al 2 О 3 размер частицы. Это связано с меньшей общей площадью поверхности Al 2 О 3 когда размер частиц увеличивается, что приводит к большему количеству CNP, адсорбируемого на поверхности. Впоследствии большее количество CNP на Al 2 О 3 граница раздела привела к снижению твердости из-за ингибирования эффективного спекания между Al 2 О 3 или скольжение сплошного связанного углеродного слоя по границам зерен Al 2 O 3 Следовательно, крайне важно иметь контролируемое распределение CNP на поверхности Al 2 . О 3 чтобы вызвать образование желаемой микроструктуры, ведущей к желаемым механическим свойствам CNP-Al 2 О 3 композит.

Дзета-потенциал Al 2 с контролируемым зарядом поверхности О 3 и углеродные наночастицы

СЭМ-изображения a 0,3 об.%, b 0,6 об.% И c 1,0 об.% CNP с покрытием на Al 2 О 3 грануляционная частица со средним диаметром 62 мкм

СЭМ-изображения 0,6 об.% CNP, покрытого Al 2 О 3 гранулированные частицы со средним диаметром a 37, б 62 и c 98 мкм

а Микроструктура 0,6 об.% CNP-Al 2 О 3 композит с использованием Al 2 О 3 со средним диаметром 62 мкм. б Граница зерен CNP-Al 2 О 3 композитный. Слой углерода можно было наблюдать на границе раздела между Al 2 О 3 матрица

Модули упругости CNP-Al 2 О 3 композиты как функция a размер частиц матрицы и b Покрытие CNP на Al 2 О 3 частицы

Кривые гистерезиса нагрузки вдавливания и глубины проникновения 1,0 об.% CNP-Al 2 О 3 композиты

Из нагрузки вдавливания ( P ) -глубина ( h ) кривая ( P - h кривая) во время цикла нагружения и разгрузки можно было получить изменение микроструктуры и механизм деформации поверхности [18]. Простое квадратное уравнение, включающее нагрузку на вдавливание ( P ) и глубины проникновения ( h ) показано в формуле. 2 можно использовать для анализа процесса загрузки [18,19,20].

$$ P \ propto {h} ^ 2 $$ (2)Загрузка монолитного Al 2 О 3 продемонстрировал корреляцию с P - h кривая, подобная квадратичной формуле. 2, а CNP-Al 2 О 3 композит, изготовленный с использованием Al 2 О 3 частицы размером 37 и 62 мкм демонстрировали линейную с отклоненной кривой от монолитного Al 2 О 3 кривая нагрузки соответственно. Это указывает на присутствие CNP в микроструктуре (на границе раздела зерен), что привело к локальной деформации вдоль границ зерен. Что касается CNP-Al 2 О 3 композит, изготовленный с использованием Al 2 О 3 при размере частиц 98 мкм высокая плотность CNP на границах зерен привела к неоднородности P - h кривая гистерезиса и продемонстрировала самую низкую твердость из-за возникновения зернограничного скольжения или микротрещины поверхности.

Выводы

В этой работе возможное контролируемое образование CNP-Al 2 О 3 композит методом электростатической адсорбции. Аль 2 О 3 Используемые микрочастицы были получены гранулированием наноразмерного (150 нм) Al 2 О 3 частицы, которые способствовали лучшему уплотнению и спеканию. При формировании композитной керамики параметры, включающие количество CNP (0,3, 0,6, 1,0 об.%) И первичный гранулированный Al 2 О 3 Были исследованы размеры микрочастиц (37, 62, 92 мкм). Показано, что, контролируя количество добавок CNP и Al 2 О 3 размер микрочастиц, можно получить различное покрытие поверхности, что приведет к контролируемому формированию микроструктуры с разными механическими свойствами. Используя гомогенный CNP-Al 2 О 3 композит, непрерывный взаимосвязанный углеродный слой был получен по границам зерен Al 2 О 3 . Плотный и компактный Al 2 О 3 матрица также наблюдалась из-за хорошего спекания Al 2 О 3 наночастицы. По результатам испытания на трехточечный изгиб и вдавливание контроль механических свойств был продемонстрирован путем регулирования покрытия CNP на Al 2 O 3 Изменение модуля упругости происходило либо из-за подавления эффективного спекания, либо из-за скольжения углеродного слоя, образовавшегося на Al 2 О 3 интерфейс. На основе этого исследования мы продемонстрировали возможность микроструктурного дизайна керамики с взаимосвязанным интерфейсом с использованием CNP-Al 2 О 3 композитный. Этот метод микроструктурного дизайна откроет большие возможности и потенциал для дизайна материалов за счет сборки снизу вверх, чтобы обеспечить желаемые свойства для широкого спектра приложений.

Доступность данных и материалов

Все данные, полученные или проанализированные в ходе этого исследования, включены в эту опубликованную статью (и файлы с дополнительной информацией к ней).

История изменений

Сокращения

- CNP:

-

Углеродные наночастицы

- PDDA:

-

Полидиаллилдиметиламмонийхлорид

- PSS:

-

Стиролсульфонат полинатрия

- SDC:

-

Дезоксихолат натрия

- SEM:

-

Сканирующий электронный микроскоп

Наноматериалы

- Свойства композитов на основе смол и волокон и почему они полезны

- Парамагнитные свойства фуллереновых наноматериалов и их полимерных композитов:эффект резкого откачивания

- Синергетическое влияние графена и MWCNT на микроструктуру и механические свойства нанокомпозитов Cu / Ti3SiC2 / C

- Получение и оптические свойства пленок GeBi с использованием метода молекулярно-лучевой эпитаксии

- Простой одностадийный сонохимический синтез и фотокаталитические свойства композитов на квантовых точках г…

- Материал и оптические свойства флуоресцентных углеродных квантовых точек, полученных из лимонного сока поср…

- Влияние параметра регулирования pH для золь-гель-модификации на структуру, микроструктуру и магнитные свойст…

- Переохлаждение воды, контролируемое наночастицами и ультразвуком

- Cd-легированные Cu-легированные ZnInS / ZnS нанокристаллы ядра / оболочки:контролируемый синтез и фотофизические св…

- Свойства инженерных материалов:общие, физические и механические