Поддержка новых анодных катализаторов для топливных элементов с прямым метанолом:характеристики и характеристики отдельных элементов

Аннотация

Это исследование представляет новое углеродное нановолокно из диоксида титана (TiO 2 -CNF) носитель анодного катализатора в топливном элементе с прямым метанолом. Процесс каталитического синтеза включает несколько методов, а именно методы золь-гель, электроспиннинга и осаждения. Синтезированный электрокатализатор сравнивается с тремя другими электрокатализаторами с разными типами носителя. Все эти электрокатализаторы различаются по ряду физических и электрохимических характеристик. Экспериментальные результаты показывают, что TiO 2 -CNF носитель дает самую высокую плотность тока при 345,64 мА мг катализатора -1 , что в 5,54 раза больше, чем у углеродного носителя, в то время как удельная мощность почти вдвое выше, чем у промышленного электрокатализатора.

Фон

Топливный элемент с прямым метанолом (DMFC) - один из самых многообещающих кандидатов в качестве возобновляемого источника энергии. Это энергогенерирующая система, которая производит электрическую энергию путем прямого преобразования энергии химического жидкого топлива (метанола) без вспомогательных устройств. DMFC основаны на их захватывающих возможностях в транспортировке и стационарном применении. Более того, исследователи также считают, что эта система является одним из самых многообещающих источников питания для многих мобильных и портативных приложений, а также новой альтернативой технологии аккумуляторов. DMFC предлагают множество преимуществ, включая меньший размер и вес системы. Они также являются экологически чистыми носителями энергии и снижают загрязнение окружающей среды. Однако, несмотря на эти преимущества, они также сталкиваются с проблемами, препятствующими их коммерциализации. Самыми серьезными проблемами являются плохая кинетика электроокисления метанола и низкая производительность системы. Общая стоимость должна быть снижена, а такие проблемы, как переход метанола, долговечность, стабильность, управление нагревом и водой, должны быть улучшены для того, чтобы DMFC был успешным [1,2,3].

Разработка DMFC началась десять лет назад с создания множества решений, в которых использовались катализаторы. В одном из исследований, касающихся улучшения характеристик DMFC, были проанализированы различные структуры носителя катализатора, включая углеродные нановолокна (CNF), углеродные нанотрубки (CNT), углеродные нанопроволоки (CNW) и другие структурные слои. Добавление нового материала в катализатор, включая создание нового гибридного катализатора, также стало тенденцией в развитии DMFC [4,5,6]. Несмотря на это исследование, все еще существуют проблемы, особенно связанные с низкой каталитической активностью, стабильностью и проводимостью как для электронных, так и для протонных операций.

Платина (Pt) - лучший катализатор как реакции окисления водорода (HOR), так и реакции восстановления кислорода (ORR). Несмотря на то, что платина эффективна для применения в электрокатализаторах [7,8,9,10], она дорога, что требует дополнительных исследований для поиска нового катализатора. В настоящее время биметаллический платина-рутений (PtRu) является лучшим катализатором для DMFC. Использование этого катализатора снижает содержание Pt, что снижает стоимость электрокатализатора DMFC при стандартном соотношении 1:1. Роль Ru в этом биметаллическом катализаторе заключается в удалении монооксида углерода (CO) из активных центров для HOR, что приводит к превышению отравления катализатора CO [11, 12]. Согласно исследованию Bock et al., PtRu показал превосходную каталитическую активность в DMFC, и было ясно, что каталитические характеристики сильно зависят от распределения сайтов Pt и Ru на атомном уровне [13]. Однако проблема низкого окисления метанола не может быть решена с использованием катализатора PtRu, поэтому необходимо предпринять дальнейшие изменения катализатора, чтобы помочь промышленности топливных элементов.

Оксиды металлов - наиболее известные материалы, используемые для улучшения электрокатализа DMFC. Диоксид титана (TiO 2 ), также известный как диоксид титана, представляет собой неорганическое вещество, которое является естественно стабильным, негорючим и очень устойчивым к коррозии. Титания также не классифицируется как опасное вещество Согласованной на глобальном уровне системой (GHS) классификации и маркировки химических веществ Организации Объединенных Наций (ООН). Кроме того, кристаллические структуры TiO 2 термодинамически стабильны и помогают создавать композиционный материал с хорошей электрохимической и термической стабильностью [14]. Носители заряда из формы анатаза становятся более возбужденными в объеме материала, вызывают больше поверхностных реакций и постепенно улучшают каталитическую активность [15]. Электронное поведение материала улучшается, когда взаимодействие между TiO 2 оксид металла и другой материал. Это усиление может также улучшить окислительную активность за счет снижения потенциалов окисления CO [6]. Использование TiO 2 в качестве носителя для металлического катализатора влияет на кинетику реакции и механизм реакции [16]. TiO 2 обладает всеми перечисленными выше преимуществами для многих приложений в различных отраслях промышленности. Несмотря на эти преимущества, основной проблемой, препятствующей его широкому использованию в топливных элементах, является его низкая проводимость. Однако, чтобы преодолеть эту проблему, высокие концентрации катализатора Pt над TiO 2 композитный с электропроводящим материалом, таким как углерод, легированный азотом, и использование субстехиометрического TiO 2 обязательны [5].

В этом исследовании сообщается о синтезе и характеристиках нановолокна диоксид титана-углерод (TiO 2 -CNF), нанесенный на платино-рутениевый (PtRu) катализатор для применения DMFC. Цель исследования - синтез композитного электрокатализатора с TiO 2 . в структуре нановолокна, которая может снизить отравляющее действие катализатора при одновременном повышении каталитической активности для улучшения характеристик DMFC в большей степени, чем у коммерческого электрокатализатора PtRu / C. TiO 2 -CNF получали электроформованием с последующей карбонизацией; наконец, PtRu был депонирован с аннотацией PtRu / TiO 2 -CNF. Для характеристики приготовленного PtRu / TiO 2 -CNF композитный электрокатализатор с различными носителями, дифракция рентгеновских лучей (XRD), Brunauer-Emmett-Teller (BET), растровый электронный микроскоп (SEM) и просвечивающий электронный микроскоп (TEM). Характеристики электрокатализатора оценивали с помощью циклической вольтамперометрии (CV), электрохимической площади поверхности (ECSA), анализа Тафеля, хроноамперометрии (CA) и одиночной ячейки DMFC. Вся информация о производительности сравнивалась с несколькими другими средствами поддержки, включая C, CNF и TiO 2 . Основываясь на результатах экспериментов, обсуждался эффект использования оксида металла в качестве носителя для улучшения каталитической активности в DMFC.

Методы

Материалы

Изопропоксид титана (TiPP, 97%) был получен от Sigma-Aldrich Co., Ltd. Были получены поли (винилацетат) (PVAc (Mw 500 000)), диметилформамид (DMF (99,8%)) и уксусная кислота (99,7%). от Sigma-Aldrich Co., Ltd. Этанол (99,8%) был приобретен у R&M Chemical Reagents. Эти химические реагенты были использованы для приготовления нановолокон. Осаждение включало прекурсор Pt, H 2 PtCl 6 (Содержание 40%), от Merck, Германия, и прекурсор Ru, RuCl 3 (Содержание 45–55%) и восстановитель, боргидрид натрия (NaBH 4 , 96%), от Sigma-Aldrich Co., Ltd. Коммерческий носитель катализатора для C, CNF и TiO 2 нанопорошки были получены от Cabot Corporation, Cheap Tubes Inc. и Sigma-Aldrich Co., Ltd. соответственно. Подробные свойства носителя катализатора приведены в таблице 1. Все химические реагенты использовались без дополнительной очистки.

Подготовка TiO 2 -CNF

TiO 2 -CNF был синтезирован золь-гель методом и методом электроспиннинга. Раствор ПВС (11,5 мас.%) Готовили растворением полимера в ДМФ в течение 1 ч при температуре 60 ° C и непрерывно перемешивали в течение ночи. 50 мас.% TiPP и несколько капель этанола и уксусной кислоты смешивали с раствором PVAc и перемешивали с помощью гомогенизатора до тех пор, пока смесь не стала гомогенной. Смешанный раствор подавали из шприца с иглой из нержавеющей стали для метода электроспиннинга с постоянной скоростью 0,1 мл ч -1 . приложенное напряжение 16 кВ и расстояние 18 см между наконечником и коллектором. Нановолокно электропрядения сушили в течение 5 часов при комнатной температуре и продолжали стабилизацию при 130 ° C в течение 8 часов. Карбонизацию волокна проводили в трубчатой печи при 600 ° C в течение 2 ч в атмосфере азота. Затем кальцинированное волокно подвергалось процессу контроля размера с использованием ступки и пестика перед дальнейшим использованием в этом исследовании.

Подготовка композитного электрокатализатора

Все электрокатализаторы были синтезированы методом осаждения путем химического восстановления NaBH 4 . 20 мас.% PtRu с атомным соотношением 1:1 загружают на различные носители катализатора, которые представляют собой синтезированный носитель TiO 2 -CNF и еще три коммерческих поддержки, C, CNF и TiO 2 . Смесь деионизированной воды (деионизированная вода) и изопропилового спирта (IPA) добавляли к материалу носителя и обрабатывали ультразвуком в течение 30 мин. Предшественники примешивали к смеси носителя и непрерывно перемешивали в течение еще 30 мин, пока раствор хорошо не перемешался. Значение pH раствора доводили до 8 с помощью 1 М раствора NaOH. Затем температуру раствора повышали до 80 ° C. 25 мл 0,2 М раствора NaBH 4 по каплям добавляли в раствор и перемешивали еще час. Смесь охлаждали, фильтровали и многократно промывали деионизированной водой. Порошок электрокатализатора сушили в течение 3 ч при 120 ° C под вакуумом и измельчали пестиком в ступке до получения тонкого порошка.

Характеристика электрокатализатора

Картину дифракции рентгеновских лучей (XRD) и кристаллическую структуру для всех электрокатализаторов исследовали с помощью рентгеновского дифрактометра (D8 Advance / Bruker AXS Germany) с использованием порошкообразных образцов и работали при 40 кВ и 20 мА. Анализ площади поверхности и размера пор с использованием БЭТ проводился Micromeritics ASAP 2020 в условиях изотермы адсорбции / десорбции азота при 77 К. микроскопия (FESEM (SUPRA 55 VP)). Картографический анализ был проведен для наблюдения за распределением элементов на выбранной области в композитном электрокатализаторе. Подробная структура подложки и композитного электрокатализатора была проанализирована с помощью изображений с высоким разрешением, полученных с помощью просвечивающей электронной микроскопии (ПЭМ (Tecnai G2 F20 X-Twin)).

Оценка электрохимических измерений

Электрохимические измерения оценивали на электрохимической станции Autolab. Активность реакции окисления метанола (MOR) для электрокатализатора измеряли с помощью циклической вольтамперометрии (CV) системы трехэлектродных ячеек. В этой системе использовался стеклоуглеродный электрод (GCE, диаметр 3 мм) в качестве рабочего электрода и электроды из Pt и серебра / хлорида серебра (Ag / AgCl) в качестве противоэлектродов и электродов сравнения, соответственно, работающих при комнатной температуре. Перед использованием рабочий электрод необходимо очистить полировальной бумагой и глиноземом. Приготовление чернил электрокатализатора для рабочего электрода диспергировали ультразвуком с 15 мг электрокатализатора в смеси 400 мкл деионизированной воды, 400 мкл IPA и 125 мкл раствора нафиона (5 мас.%) В течение 30 мин. Микропипетку использовали для переноса 2,5 мкл электрокаталитических чернил на GCE. Рабочий электрод сушили на воздухе в течение 1 ч при комнатной температуре, а затем нагревали в сушильном шкафу в течение 30 мин при 80 ° C. После этого рабочий электрод был готов для измерения CV. Раствор 0,5 М H 2 SO 4 в 2 М метаноле готовили в качестве электролита. Этот раствор электролита барботировали газообразным азотом (N 2 ) в течение 20 мин для достижения бескислородного содержания. Измерение CV проводилось при скорости сканирования 20 мВ с -1 . , а диапазон потенциалов составлял от 0 до 1,1 В относительно Ag / AgCl. Долгосрочные характеристики всех электрокатализаторов оценивались с помощью хроноамперометрии (СА) в растворе электролита при потенциале 0,5 В в течение 3600 с.

Изготовление MEA

Сборка мембранного электрода (МЭБ) состоит из трех основных частей:мембраны, анода и катода. Нафион 117 выбран в качестве мембраны, и мембрана обрабатывается для удаления примесей перекисью водорода (H 2 О 2 ) и деионизированной воды, применявшейся в исследовании Hasran et al. [17]. Обработанная мембрана хранится в стакане, наполненном деионизированной водой, до тех пор, пока она не будет готова к использованию. Углеродная ткань используется в качестве анодного и катодного защитного слоя. Эта углеродная ткань обработана 5 мас.% Политетрафторэтилена (ПТФЭ), чтобы сделать ее водонепроницаемой. Углеродная ткань погружается в раствор ПТФЭ и сушится в печи в течение 30 мин при 380 ° C. Задний слой покрыт газодиффузионным слоем углерода, где нагрузка составляет 2 мг / см -2 . . Уголь смешивают с IPA и дисперсией Nafion D520 (Dupont). Суспензию угля выливают на угольную ткань и сушат в печи при 100 ° C в течение 1 часа. Затем слой электрокатализатора готов для нанесения покрытия и синтеза PtRu / TiO 2 . -CNF и промышленный электрокатализатор PtRu / C, используемый для анодной части, и Pt / C для катодной части. 2 мг см −2 Загрузка электрокатализатора добавляется IPA (1100 мкл), деионизированной водой (300 мкл) и дисперсией Nafion (24 мг). Раствор диспергируют в гомогенизаторе в течение 1 мин и наносят на угольную ткань. Анод и катод сушат в печи в течение 1 ч при 100 ° C. Анод и катод зажимают вместе с мембраной посередине с помощью горячего пресса при температуре 135 ° C и давлении 50 кПа в течение 3 мин. MEA готов к использованию в тестировании производительности одной ячейки.

Тестирование производительности одной ячейки

Тестирование производительности одиночного элемента DMFC проводилось в пассивном состоянии и при комнатной температуре. МЭБ с 4-сантиметровым 2 активная площадь указана на отдельной ячейке, где анодная часть закреплена на резервуаре с метанолом. Десять миллилитров 3 М метанола заправляют в резервуар и тестируют с помощью потенциостата / гальваностата (WonATech, Корея). Кривая поляризации ячейки получена для различных электрокатализаторов.

Результаты и обсуждение

Структурная характеристика

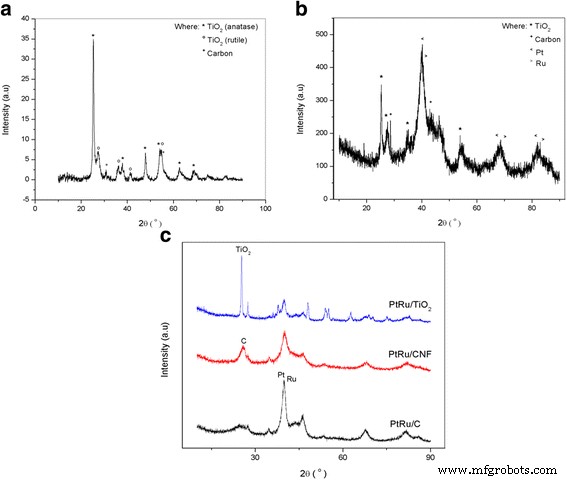

Рисунок и кристаллическая структура изготовленного носителя катализатора, TiO 2 -CNF, синтезированный электрокатализатор, PtRu / TiO 2 -CNF и другие электрокатализаторы (PtRu / C, PtRu / CNF и PtRu / TiO 2 ) были исследованы методом XRD. Этот анализ был выполнен с использованием рентгеновского дифрактометра в диапазоне 5–90 ° с 2 θ , как показано на рис. 1. Результат для синтезированного TiO 2 -CNF показывает наличие всех материалов, TiO 2 и C. Дифракционный пик 25 ° (10 1) представляет TiO 2 структура анатаза, а пик при 27 ° (1 1 0) - это TiO 2 структура рутила. Эти существующие структуры образуют тетрагональную структуру (кристаллографическая структура для анатаза и рутила) [18]. Однако этот образец имел структуру анатаза, поскольку TiO 2 структура изменилась с анатаза на рутил, когда образец подвергался воздействию температур выше 700 ° C [19], тогда как температура, использованная в этом исследовании, составляла всего 600 ° C.

Рентгенограммы. а TiO 2 -CNF, b PtRu / TiO 2 -CNF и c сравнивали электрокатализаторы

TiO 2 -CNF показывает больше дифракционных пиков для TiO 2 анатаз при 38 ° (1 1 2), 48 ° (2 0 0), 55 ° (2 1 1), 63 ° (2 0 4), 69 ° (1 1 6) и 75 ° (2 1 5) , а TiO 2 рутила равны 36 ° (1 0 1), 41 ° (1 1 1) и 54 ° (2 1 1). Углерод имеет дифракционные пики 31 ° (1 1 0) и 55 ° (2 1 1) в кубической структуре. Диаграмма XRD для PtRu / TiO 2 -CNF электрокатализатор показывает дифракционный пик для всех задействованных электрокатализаторов, Pt, Ru, TiO 2 , и C. Пик для TiO 2 и C почти такой же, как у TiO 2 -CNF, Pt и Ru выделяются еще четырьмя пиками для каждого материала, который представляет собой Pt при 39,7 ° (11,1), 46,2 ° (20 0), 67,5 ° (2 2 0) и 81,3 °. (3 1 1). Пики дифракции для Ru составляют 40,7 ° (1 1 1), 47 ° (2 0 0), 69 ° (2 2 0) и 83,7 ° (3 1 1). Оба этих металла имеют кубическую структуру. Синтезированный электрокатализатор сравнивается с несколькими электрокатализаторами, нанесенными на различные носители катализатора, а именно сажу (PtRu / C), углеродное нановолокно (PtRu / CNF) и наночастицы диоксида титана (PtRu / TiO 2 ), а дифракционная картина изображена на рис. 1в.

Были отчетливо видны высокие углы Брэгга, особенно в диапазоне 25–60 ° для всего образца электрокатализатора. Это показало, что в катализаторе происходило биметаллическое или сплавное взаимодействие [20]. Слабая и широкая интенсивность наблюдалась для всех образцов электрокатализатора, что свидетельствует о высокой дисперсии в подготовленном образце. Размер кристаллитов определяли по уравнению Дебая-Шеррера [8]; размер кристаллита =0,98 α / β cos θ . Где α длина волны рентгеновского излучения, θ - угол при вершине, а β ширина пика на полувысоте. Значение размера кристаллитов было доступно через программное обеспечение Eva для анализа результатов XRD, и оно было рассчитано с использованием уравнения Дебая-Шеррера. Размер кристаллитов для всех образцов приведен в таблице 2. Размер кристаллитов для PtRu был рассчитан как от 4,64 до 9,84 нм, TiO 2 колебалась от 19 до 38,4 нм, а C составляла от 10,7 до 19,2 нм.

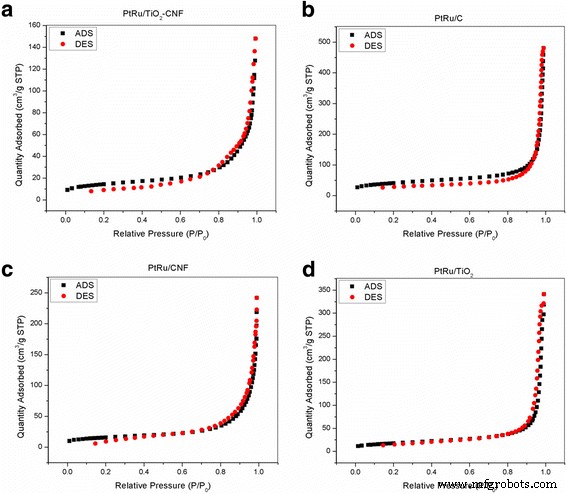

Анализ площади поверхности и пористости всех образцов электрокатализатора проводился с использованием анализа БЭТ. Изотерму абсорбции / десорбции азота проводят при 77 К. Площадь поверхности, общий объем пор и средний диаметр пор PtRu / TiO 2 -CNF, PtRu / C, PtRu / CNF и PtRu / TiO 2 электрокатализаторы перечислены в таблице 3. Площадь поверхности по БЭТ для структуры нановолокон металлооксидного композита, PtRu / TiO 2 -Электрокатализатор из CNF, наименьшее значение - 50,59 м 2 / g, а затем PtRu / CNF, PtRu / TiO 2 , и электрокатализаторы PtRu / C в порядке возрастания. Результаты, полученные в этом исследовании, близки к результатам BET площади поверхности, проведенным в другом исследовании [6], где электрокатализатор PtRu / C показывает гораздо большую площадь поверхности по сравнению с композитным электрокатализатором на основе оксида металла.

Общий объем пор, V Общая поры , показывает результаты в порядке возрастания, инициированные PtRu / TiO 2 -CNF

Графики изотермы адсорбции / десорбции азота при 77 К для всех электрокатализаторов суммированы на рис. 2. Результаты показывают, что поры для всех образцов электрокатализаторов подчеркивают мезопористые свойства, которые имеют средний диаметр в диапазоне 2–50 нм, что может в основном это связано с большим зазором в решетке электрокатализатора. Этот тип электрокатализатора обладает способностью повышать уровень распределения и гомогенность иммобилизованного катализатора, что приводит к повышению стабильности и каталитической активности [22].

Изотерма адсорбции (ADS) и десорбции (DES) азота при 77 К. a PtRu / TiO 2 -CNF, b PtRu / C, c PtRu / CNF и d PtRu / TiO 2

Средний диаметр пор четырех испытанных образцов электрокатализатора составлял от 22 до 33 нм, а диаметр пор PtRu / TiO 2 -CNF показал самый низкий диаметр по сравнению с другими электрокатализаторами. Размер малого диаметра показывает размер частицы в целом. Небольшой размер частиц имеет высокое отношение поверхности к объему и потенциально приводит к увеличению поверхностной реакционной способности и растворимости, а также к изменению профиля токсичности вещества. Кроме того, данные на графике изотермы адсорбции / десорбции азота выглядят плоскими при относительно низком давлении ( P / P о ≤ 0,6), что может быть связано с поглощением микропор в образце. В зоне относительно высокого давления (0,6 < P / P о <1.0), наблюдается увеличение адсорбционной способности образца из-за адсорбции однослойных и / или многослойных молекул азота в мезоструктуре.

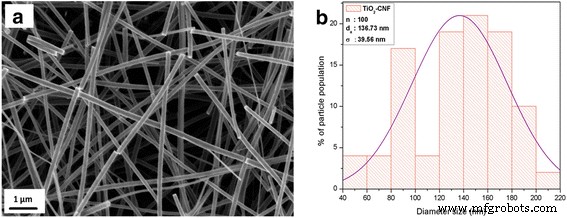

На Рисунке 9 показаны СЭМ-изображения для носителя из нановолокна, TiO 2 . -CNF. Изображение показывает, что нановолокно производится гладко, без каких-либо агломератов, бусинок или связанных нановолокон, что происходит из-за эквивалентных параметров электропрядения [23]. Распределение диаметров TiO 2 -CNF исследуется путем сбора 100 измерений диаметра для этого носителя катализатора и анализа с помощью «программного обеспечения Origin», размер распределения диаметра составляет 136,73 ± 39,56 нм в диапазоне 90–170 нм.

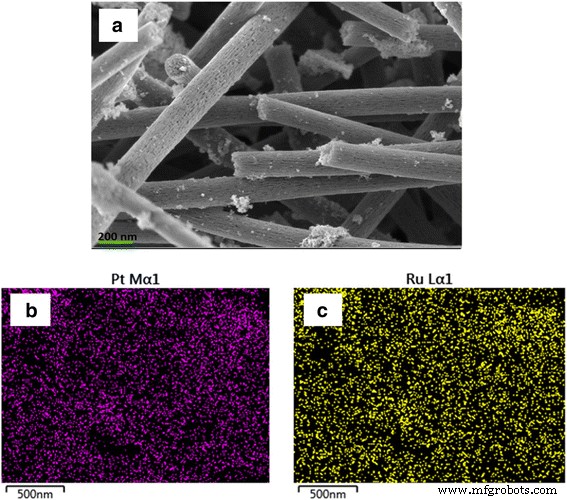

Приготовленный электрокатализатор PtRu / TiO 2 -CNF, также прошел анализ SEM, и изображение показано на рис. 10. На рис. 10а показан катализатор, нанесенный на носитель, PtRu / TiO 2 -CNF, после процесса фрезерования. На СЭМ-изображении видно, что длинное волокно покрыто наночастицами Pt и Ru. Однако на изображении видна некоторая агломерация наночастиц Pt и Ru. Чтобы увидеть распределение Pt и Ru, отображение показано на рис. 10b для Pt и на рис. 10c для Ru. Результаты сопоставления показали, что оба металла были равномерно распределены на нановолокне; тем не менее, некоторая агломерация Pt произошла из-за ошибки во время процесса осаждения. Агломерация наночастиц была результатом реакции из-за чрезмерного использования раствора NaOH во время регулирования pH для процесса осаждения [24].

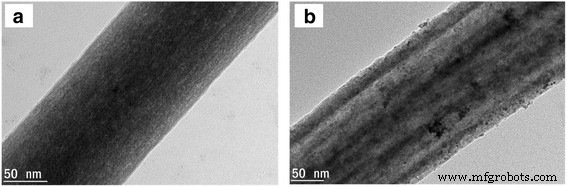

ПЭМ-изображения приготовленного носителя катализатора, TiO 2 -CNF и электрокатализатор, PtRu / TiO 2 -CNF, показаны на фиг. 11. Изображения ПЭМ носителя катализатора на фиг. 11а показывают, что TiO 2 был гомогенно диспергирован в углеродном нановолокне диаметром 136 нм за счет гомогенной дисперсии раствора полимера и TiO 2 прекурсор при золь-гель методе. На рисунке 11b показано изображение катализатора, нанесенного на TiO 2 . -CNF, где частицы PtRu диаметром примерно 7 нм были нанесены на TiO 2 -CNF и подвергается воздействию TiO 2 поверхность. Эта связь и воздействие TiO 2 может вызвать более активную реакцию во время выступления. Однако частицы PtRu агломерировались и не были равномерно распределены на поверхности нановолокна.

Электрохимическая характеристика

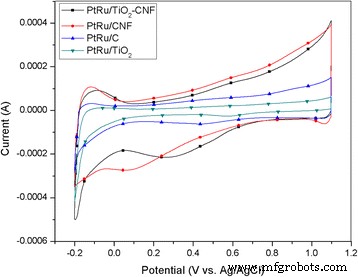

Электрохимическая характеристика применяется ко всем катализаторам, чтобы увидеть их потенциал и характеристики в качестве анодного катализатора в DMFC. В этом разделе есть два основных измерения:циклическая вольтамперометрия (CV) для измерения электрокаталитических характеристик и хроноамперометрия (CA) для проверки долговременной стабильности и долговечности образцов. На рисунке 3 показаны CV-профили всех катализаторов в 0,5 M H 2 . SO 4 раствора в диапазоне потенциалов от -0,2 до 1,2 В. Область адсорбции / десорбции водорода в диапазоне от -0,2 до 0,1 В также указывается при расчете площади электрохимической активной поверхности (ECSA). ECSA - это оценка площади поверхности наночастиц PtRu в электрокатализаторе [25]. Процедура включает цикл электродного тока в диапазоне напряжений, при котором реакции переноса заряда ограничиваются адсорбцией на сайтах активации. Полный заряд, необходимый для однослойной адсорбции / десорбции, используется в качестве реактивных участков поверхности для ECSA [26]. Оцененный результат ECSA представлен в таблице 4. ECSA для измерения CV был определен с использованием следующего уравнения:

$$ \ mathrm {ECSA} \ \ left ({\ mathrm {m}} ^ 2 {\ mathrm {g}} _ {\ mathrm {Pt}} ^ {- 1} \ right) =\ frac {Q} { \ varGamma. {W} _ {Pt}} $$

Профили циклической вольтамперометрии различных носителей катализатора, PtRu / TiO 2 -CNF, PtRu / CNF, PtRu / C и PtRu / TiO 2 в 0,5 M H 2 SO 4 раствор при скорости сканирования 20 мВ с −1

где Q - плотность заряда или площадь под графиком ((C) эксперимента CV), Γ (2,1 см Pt −2 ) - константа заряда, необходимого для восстановления монослоя протонов на платине Pt, а W Пт это загрузка Pt (g Pt ) на электроде. Результаты расчета ECSA показывают, что синтезированный электрокатализатор PtRu / TiO 2 -CNF, имеет максимальное значение 10,4 м 2 g PtRu -1 , затем PtRu / CNF (8,4 м 2 / g PtRu ), PtRu / C (0,94 м 2 g PtRu -1 ) и PtRu / TiO 2 (0,76 м 2 g PtRu -1 ). Это произошло из-за нескольких ключевых факторов. Один из них - это размер кристаллитов PtRu, как указано в таблице 2 из XRD-анализа; размер кристаллитов PtRu для PtRu / TiO 2 -CNF является самым маленьким и показывает высокое значение ECSA. Наименьший размер кристаллитов может вызвать увеличение площади поверхности катализатора и реакции. За трендом размера кристаллитов следует тренд значения ECSA для PtRu / CNF и PtRu / C. Однако PtRu / TiO 2 Предполагается, что образец может давать более высокое значение ECSA, чем PtRu / C, поскольку размер кристаллитов меньше, но полученное значение ECSA ниже. Это может произойти из-за агломерации частиц PtRu в образце. Эта агломерация может уменьшить потенциальную площадь поверхности для реакции и уменьшить ECSA.

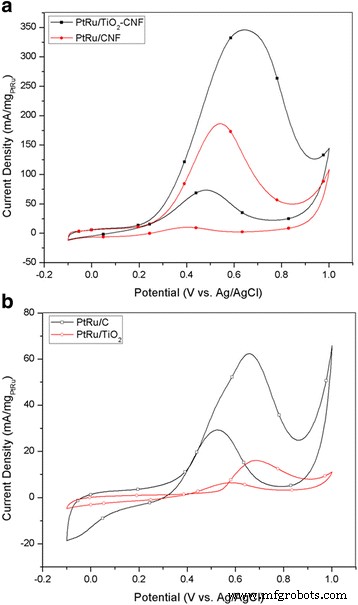

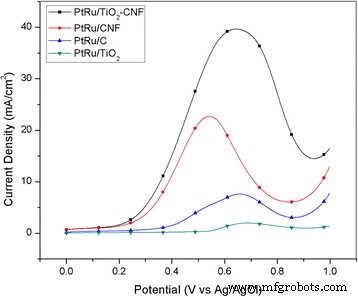

Электрокаталитические характеристики синтезированного электрокатализатора и другого электрокатализатора были проанализированы с помощью CV, как показано на рис. 4. Кривая CV для электрокатализаторов, включая PtRu / TiO 2 -CNF, PtRu / C, PtRu / CNF и PtRu / TiO 2 , измеряется в 2 М метаноле с 0,5 М H 2 SO 4 с насыщенным N 2 газ при комнатной температуре. Множественные кривые измерены в диапазоне потенциалов от –0,1 до 1,1 В относительно Ag / AgCl. На рисунке 4 показано, что пиковая плотность тока в порядке убывания составляла PtRu / TiO 2 . -CNF> PtRu / CNF> PtRu / C> PtRu / TiO 2 . Пиковая плотность тока PtRu / TiO 2 -CNF для MOR оказался примерно 0,639 В относительно Ag / AgCl. Пиковая плотность тока и другие значения CV для всех образцов приведены в таблице 4. Значение плотности тока для PtRu / TiO 2 -CNF катализатор - 345,64 мА (мг PtRu ) −1 , которые в 1,85 и 5,54 раза выше, чем у PtRu / CNF и коммерческого электрокатализатора PtRu / C. Это показывает, что TiO 2 Носитель катализатора -CNF был лучшей заменой носителя катализатора сажи. Это связано с тем, что смесь нановолокон в процессе карбонизации может увеличить электро- и теплопроводность катализатора [27].

CV в 2 М метаноле и 0,5 М H 2 SO 4 при скорости сканирования 20 мВ с −1 . а PtRu / TiO 2 -CNF и PtRu / CNF. б PtRu / C и PtRu / TiO 2

Структура нановолокна в композитном электрокатализаторе может увеличивать общую площадь поверхности и активный реакционный центр на площади поверхности электрокатализатора. Еще одним преимуществом было наличие TiO 2 с высоким содержанием анатаза. состав, полученный в результате рентгеноструктурного анализа. Анатаз приобретает более высокую электрокаталитическую активность, чем рутил TiO 2 . Взаимодействие металла с подложкой также показывает положительный эффект с более высокой пиковой плотностью тока, когда комбинация материалов между PtRu и TiO 2 -CNF демонстрирует успешную комбинацию электрокатализатора в DMFC. Второй по величине пик плотности тока со значением 186,29 мА / мг PtRu относится к PtRu / CNF, что в 2,99 раза превосходит коммерческий электрокатализатор PtRu / C. Этот результат согласуется с исследованием Zainoodin et al. [28] и Ito et al. [29]. Сходство PtRu / TiO 2 -CNF и PtRu / CNF представляет собой структуру носителя катализатора из нановолокна. Высокая пиковая плотность тока для обоих образцов демонстрирует, что нановолокно может обеспечивать выдающиеся характеристики окисления метанола благодаря способности нановолокна увеличивать площадь поверхности электрокатализатора и повышать каталитическую активность. Характеристики PtRu / C намного ниже, чем характеристики, полученные в результате агломерации PtRu, где представлены значение ECSA и размер кристаллитов из XRD. Эта ситуация снижает потенциал поверхности электрокатализатора быть активным центром и снижает производительность электрокатализатора. Очень низкая активность PtRu / TiO 2 было связано с природой TiO 2 носитель катализатора, имеющий низкую электропроводность [4]. Эти результаты ясно показывают, что электропроводящая среда была необходима для каталитических систем электрохимической реакции [30].

Множественные кривые CV на рис. 4a, b показывают обратное сканирование, и небольшой пик окисления появляется между 0,4 и 0,57 В относительно Ag / AgCl. Образование неполностью окисленных углеродистых частиц во время первого пика окисления привело к небольшому окислению при обратном сканировании, также известном как обратный пик окисления [31]. This oxidation peak shows the tolerance of electrocatalyst towards the carbonaceous species by calculating the ratio of forward (I f ) and reversed (I b ) oxidation peak. The oxidation peak ratio called as CO tolerance is tabulated in Table 4. The result shows that both samples using nanofiber support, PtRu/TiO2 -CNF, and PtRu/CNF have the highest electrocatalyst tolerance against carbonaceous species, which means these can lower the catalyst poisoning potential, with the ratio exceeding 4.7 respectively. This result shows that nanofiber structure and the combination of metal oxide in electrocatalyst can reduce the main problem faced by DMFC technology and have high potential to replace the commercial support used in this technology.

The synthesis electrocatalyst, PtRu/TiO2 -CNF, is compared with other PtRu-based electrocatalyst, nanostructured catalyst support, and combination of metal oxide in electrocatalyst for DMFC technology and shown in Table 5. The result shows that the peak current density for PtRu/TiO2 -CNF is the highest among other electrocatalysts. However, the high value of current density is obtained by using the nanostructure catalyst support and TiO2 as one of the side material in the composite electrocatalyst. Even though there are several different types of metal oxide used in the other study, the performance shows a gap with the TiO2 -utilized electrocatalyst.

Other than CV, linear sweep voltammetry (LSV) is one of the important electrochemical studies of electroactive substance. LSV is quite similar to CV, which measures the current response as a voltage function. Figure 5 shows the LSV plot for all the electrocatalysts that were measured in 2 M methanol and 0.5 M H2 SO 4 at the scan rate of 20 mVs −1 in the N2 gas environment. The result shows that the synthesized electrocatalyst, PtRu/TiO2 -CNF, shows the highest current density that was calculated over the electrode surface area. The trend of the current density for LSV and CV is equalized. The LSV point shows the rising region between 0.5 and 0.7 V vs Ag/AgCl, and this region is known as a Tafel region that appeared when the electron transfer kinetics occur in the electrocatalyst surface [32]. The LSV data is extracted to present Tafel plot, where it relates the electrochemical reaction rate to the overpotential.

LSV in 2 M methanol and 0.5 M H2 SO 4 at the scan rate of 20 mV s −1 for all samples

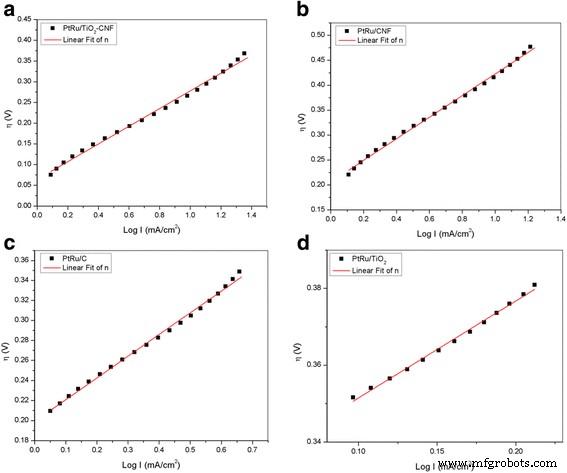

The Tafel plot of overpotential, E , against log I is presented in Fig. 6, and data extraction of the plot is tabulated in Table 6. This plot can provide and calculate the slope of anodic Tafel plot (b а ) and ionic exchanging current density (j ) from the slope and interception of the Tafel plot. Anodic Tafel slope, b а , for all the electrocatalyst has not much difference in value, while the ionic exchange current density gives a big gap between each electrocatalyst. The ionic exchange current density is also known as a catalytic activity explainer [33]. The j for all electrocatalysts shows the difference, where the highest value belongs to PtRu/TiO2 -CNF with the value of 0.5012 mA cm −2 . This result demonstrates that the synthesized electrocatalyst can produce the highest catalytic activity of bimetallic PtRu compared with other electrocatalyst. Even though the bimetallic composition for all the electrocatalysts is same, the synthesized electrocatalyst gets a greater help from the metal oxide in producing the highest active area for catalytic activity. PtRu/CNF and PtRu/C electrocatalysts have the same value, while PtRu/TiO2 has the lowest of ionic exchange current density with 0.112 and 0.046 mA cm −2 соответственно.

Tafel plot of the electrocatalyst a PtRu/TiO2 -CNF, b PtRu/CNF, c PtRu/C, and d PtRu/TiO2

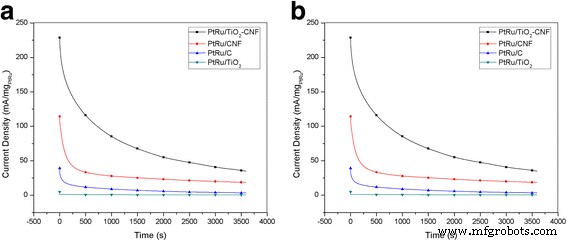

The CA experiments were conducted to determine the stability and durability of the electrocatalyst for the long-term performance of MOR in a 2-M solution of methanol containing 0.5 M H2 SO 4 for 3600 s. Figure 7 shows the CA curve for the PtRu/TiO2 -CNF, PtRu/C, PtRu/CNF, and PtRu/TiO2 electrocatalysts at a constant potential, 0.5 V. The current density of PtRu/TiO2 electrocatalysts shows the effect of a sharp drop at the start of the experiment, possibly due to the effect of poisoning by methanol oxidation mediation. The PtRu/TiO2 -CNF, PtRu/CNF, and PtRu/C electrocatalysts showed a slight decline of approximately 5 and 3% in current density, respectively. After 3600 s, all of the electrocatalysts were stable, and the reducing current density ratios in increasing order are as follows:PtRu/CNF (6.16) < PtRu/TiO2 -CNF (6.54) < PtRu/C (11.66) < PtRu/TiO2 (14.82). The PtRu/TiO2 -CNF electrocatalyst showed the reducing current density ratio is slightly higher than PtRu/CNF, but this electrocatalyst reached the highest current density of all the electrocatalysts. This was due to good dispersion of the catalyst support and also to increased use of catalysis [6].

CA curve at potential of 0.5 V vs Ag/AgCl for PtRu/TiO2 -CNF, PtRu/C, PtRu/CNF, and PtRu/TiO2 катализаторы

DMFC Single-Cell Performance

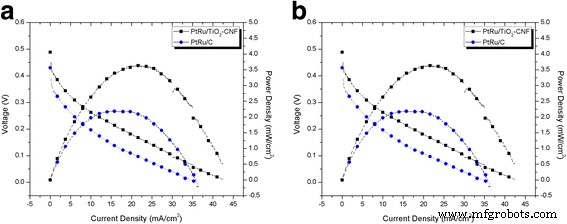

The synthesized electrocatalyst, PtRu/TiO2 -CNF, with the highest electrochemical/half-cell performance was tested with single-cell performance. The performance is compared with commercial electrocatalyst, PtRu/C, using same composition, 20 wt% of PtRu. The 4-cm 2 anode electrocatalyst layer clamped with cathode and membrane to be MEA, ready for single-cell performance using 3 M methanol of passive system. Figure 8 shows the current–voltage curve for PtRu/TiO2 -CNF and PtRu/C. The PtRu/TiO2 -CNF showed the highest performance compared to the commercial electrocatalyst, which is 1.66 times higher. The maximum power density for synthesized electrocatalyst was 3.8 mW cm −2 , while PtRu/C was 2.2 mW cm −2 .

Current–voltage curve for PtRu/TiO2 -CNF and PtRu/C in 3 M methanol with 2 mg cm −2 catalyst loading at room temperature

The best PtRu/TiO2 -CNF performance is confirmed by comparing this result with the previous study of commercial PtRu/C electrocatalyst, using the same catalyst loading in passive mode system that is tabulated in Table 7. The overall electrochemical and single-cell performance conclude that the combination of bimetallic catalyst, PtRu, and introduction of metal oxide nanofiber with carbon nanofiber have high potential to be replaced with PtRu/C in DMFC technology (Figs. 9, 10, and 11). By using the low composition of bimetallic catalyst and electrocatalyst loading, the synthesized electrocatalyst reveals the superior DMFC performance.

SEM images. а TiO 2 -CNF image (magnification × 10,000). б Distribution of diameter size for TiO2 -CNF

PtRu/TiO2 -CNF catalyst after deposition and milling. а SEM images (magnification × 30,000), b mapping of Pt nanoparticles, and c mapping of Ru nanoparticles

TEM images for prepared a TiO 2 -CNF catalyst support and b PtRu/TiO2 -CNF electrocatalyst

Выводы

TiO 2 -CNF was synthesized using an electrospinning method and applied in the DMFC as a catalyst support for an anodic catalyst. The catalytic activity for the electrocatalyst was prepared for different catalyst supports including PtRu/TiO2 -CNF, PtRu/C, PtRu/CNF, and PtRu/TiO2 , which were compared with one another. The results showed that the prepared electrocatalyst, PtRu/TiO2 -CNF, had the highest current density, which was 5.54 times higher than that of the commercial electrocatalyst, PtRu/C. The DMFC single-cell performance of PtRu/TiO2 -CNF reveals the superior performance almost twice higher than that of PtRu/C. The highest catalytic activity was due to the nanofiber catalyst structure and the introduction of TiO2 as the catalyst support. The reaction with the metal support interface between the PtRu and TiO2 -CNF catalysts helped to improve the properties of the catalyst layer. PtRu/TiO2 -CNF is a promising candidate for support of the anode catalyst in DMFCs.

Сокращения

- BET:

-

Brunauer-Emmett-Teller

- CA:

-

Chronoamperometry

- CNF:

-

Carbon nanofiber

- CNT:

-

Углеродные нанотрубки

- CNW:

-

Carbon nanowire

- Резюме:

-

Циклическая вольтамперометрия

- DI:

-

Деионизированный

- DMF:

-

Диметилформамид

- DMFC:

-

Direct methanol fuel cell

- ECSA:

-

Electrochemical surface area

- GCE:

-

Стеклоуглеродный электрод

- GHS:

-

Globally Harmonized System

- HOR:

-

Hydrogen oxidation reaction

- IPA:

-

Isopropyl alcohol

- LSV:

-

Linear sweep voltammetry

- MEA:

-

Membrane electrode assembly

- MOR:

-

Methanol oxidation reaction

- ORR:

-

Oxygen reduction reaction

- PTFE:

-

Polytetrafluoroethylene

- SEM:

-

Сканирующий электронный микроскоп

- ТЕМ:

-

Просвечивающий электронный микроскоп

- UN:

-

United Nations

- XRD:

-

Рентгеновская дифракция

Наноматериалы

- 3D-печать специальных захватов топливных форсунок для робота Pick and Place

- Нановолокна и нити для улучшенной доставки лекарств

- Методы аддитивного производства и прототипирования

- Новый термостабилизированный нейлон 6 для гибридных и электрических силовых агрегатов

- Синтез зеленого цвета в одной емкости микросферы SnO2, украшенной серебром:эффективный и многоразовый катализ…

- Новые биосовместимые наночастицы Au Nanostars @ PEG для КТ-визуализации in vivo и свойства очищения почек

- Изготовление и определение характеристик нового композитного катализатора из углеродного нановолокна Tio2 дл…

- Повышенная производительность нового анодного катализатора PdAu / VGCNF для электроокисления в глицериновом топ…

- Как максимально увеличить эффективность использования топлива тяжелой строительной и сельскохозяйственной…

- Производство и обработка металлических деталей для систем впрыска топлива