Зачем вам нужен дизайн для производства в литье под давлением

В каждом производственном процессе важно обеспечить надежность и правильное выполнение каждого этапа. От выбора материала до фактического изготовления важно найти баланс между стоимостью и качеством. В процессе литья под давлением проект литья под давлением для производства/технологичности (также известный как DfM) — это процесс, который обеспечивает соблюдение всего вышеперечисленного.

Дизайн литья под давлением для производства в основном связан с улучшением и усовершенствованием конструкции вашей детали. Это гарантирует, что ваша деталь экономически пригодна для производства, проста в производстве и выполняет свои функциональные обязанности. Однако DfM занимается не только дизайном литья под давлением. Он также охватывает выбор подходящих материалов, конструкцию пресс-формы для литья под давлением, оценку времени изготовления продукта, качества, опасности, связанной с использованием, и т. д.

В этой статье объясняются важность и преимущества использования дизайна для производства, а также факторы, которые следует учитывать при проектировании пластиковых деталей для производства. На этой странице вы также найдете простой и надежный способ оценки конструкции литья под давлением для производства.

Важность DfM в литье под давлением

Как клиент, вы обязательно хотите максимально минимизировать себестоимость продукции. Следовательно, вы можете счесть проектирование литья под давлением для производственного процесса ненужным шагом. Однако это приведет только к последующим проблемам и, возможно, к более высоким затратам на техническое обслуживание и ремонт, чем необходимо.

Вот еще несколько причин, по которым процесс DFM для пластиковых деталей необходим в любом производстве литья под давлением:

1. Гарантия осуществимости производства

В начале каждого процесса проектирования и производства пластмассы вероятность того, что спроектированная деталь пригодна для производства, относительно неизвестна. Без проектирования для производственной проверки многие производственные процессы должны будут достичь фактической стадии производства, прежде чем будет определено, возможно ли производство или нет.

Тем не менее, с проектом литья под давлением для производственного процесса можно определить осуществимость производственного процесса с самого начала. Производители смогут выяснить, сталкиваются ли они с производственными трудностями, такими как застревание деталей в пресс-формах или разрушение 3D-отпечатков. Это поможет сэкономить время и капитал, сделать продукт доступным и сократить сроки производства.

2. Предотвращение поломки деталей

Худшее, что может случиться в процессе проектирования и производства пластика, — это то, что готовая деталь не сможет выполнять свои функции. Это может быть связано с физическими дефектами детали или другими механическими неисправностями.

Эти дефекты могут привести к тому, что клиенту придется нести двойные затраты на производство детали. В результате произойдет увеличение себестоимости продукции. Производственный процесс может даже стать невыгодным для клиента.

3. Определение сложности производства

После создания конструкции для литья под давлением для детали различные тонкости, которые механики должны будут использовать для облегчения производства, совершенно неизвестны. Однако после оценки конструкции литья под давлением для производства инженеры могут определить различные сложности, такие как использование поднутрений и углов уклона. Это гарантирует, что на этапе производства будет меньше неопределенностей.

Кроме того, конструкция пресс-формы для литья под давлением выиграет от этого фактора. Понимание сложностей, возникающих прямо на этапе проектирования пресс-формы, позволяет лучше понять структуру и форму пресс-формы. Также это поможет в производстве прототипов.

Помимо этих вариантов, проектирование пластиковых деталей для производства может помочь предотвратить некоторые другие проблемы, в том числе:

- Использование дорогостоящих деталей для простых конструкций.

- Упрощение довольно сложной конструкции детали или формы для литья под давлением и т. д.

Каким бы важным ни был дизайн литья под давлением для производственного процесса, некоторые производители склонны не учитывать его при производстве продукта. В большинстве случаев это может быть связано с отсутствием персонала или необходимого программного обеспечения, необходимого для этого процесса. Это распространено среди небольших местных контрактных производителей.

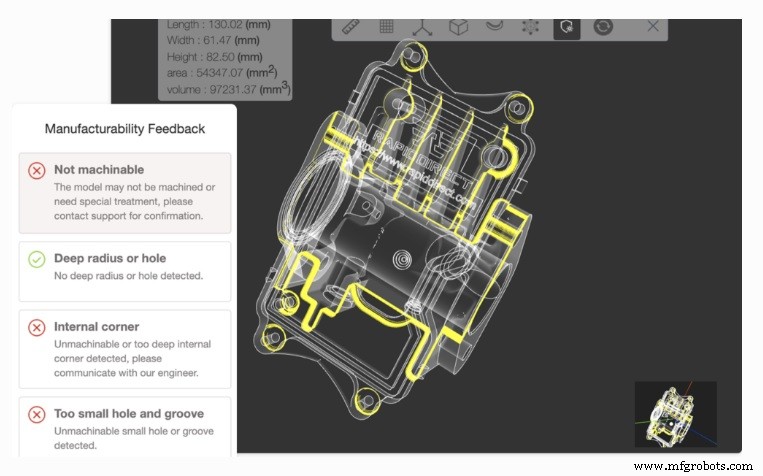

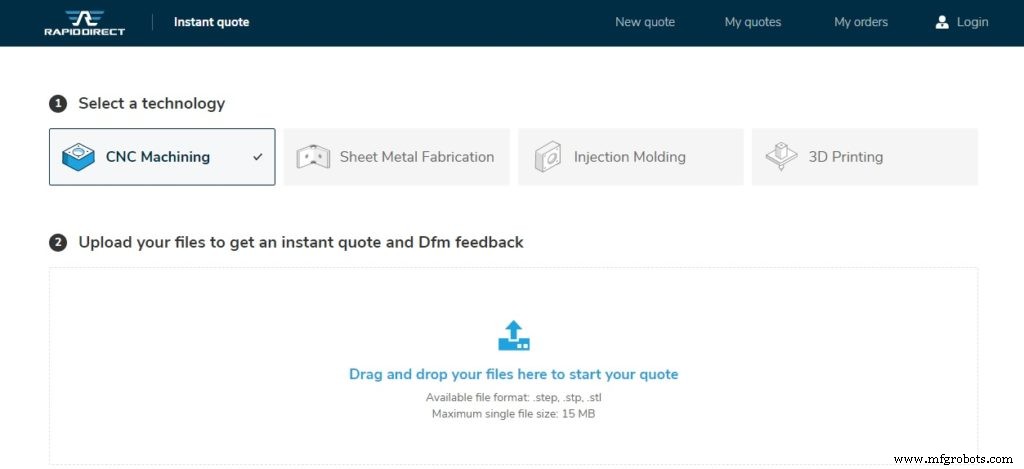

Тем не менее, в RapidDirect мы предлагаем услуги литья под давлением высшего качества, сопровождаемые проектированием литья под давлением для производства. У нас есть команда профессионалов в области литья под давлением и все новейшее программное обеспечение для оценки вашего производства деталей на наличие нарушений и улучшений.

Факторы, которые необходимо учитывать при DFM в процессах литья под давлением

Чтобы оптимизировать любой процесс литья под давлением для производства, дизайнеры учитывают множество факторов, прежде чем перейти к следующему этапу. Эти факторы учитывают многие аспекты производства, от выбора материалов и инструментов до самого метода обработки. Примеры таких факторов включают:

1. Выбор материала

Выбор пластикового материала является одним из предварительных процессов, которые очень важны при проектировании и производстве пластика. Он может определить, сможет ли часть функционировать в предполагаемой среде или нет. Когда производители пытаются выбрать, они учитывают многие свойства, такие как:

- Коэффициент усадки материала

Усадка – это изменение размеров формованной детали при ее охлаждении после процесса впрыска. Все материалы имеют разную степень усадки. Скорость усадки зависит от многих факторов, таких как семейство пластика, индекс текучести расплава и условия обработки (например, давление впрыска). Скорость усадки детали может повлиять на ее характеристики и геометрию.

- Сборка

При выборе материала машинисты также учитывают способность пластика выдерживать такие сборочные процессы, как механическое крепление, сварка и склеивание. Этот фактор вступает в игру всякий раз, когда рассматриваемая деталь является частью более крупного изобретения.

- Стоимость

В то время как желательные характеристики пластикового материала важны, также важно учитывать стоимость. Это важный фактор, который многие машинисты должны учитывать наряду с другими характеристиками, которыми должен обладать пластик. Однако дизайнеры учитывают не только затраты на покупку пластика. Они также учитывают другие факторы, такие как стоимость отделки, механической обработки и обслуживания пластика. Это поможет максимально снизить себестоимость продукции.

2. Черновик

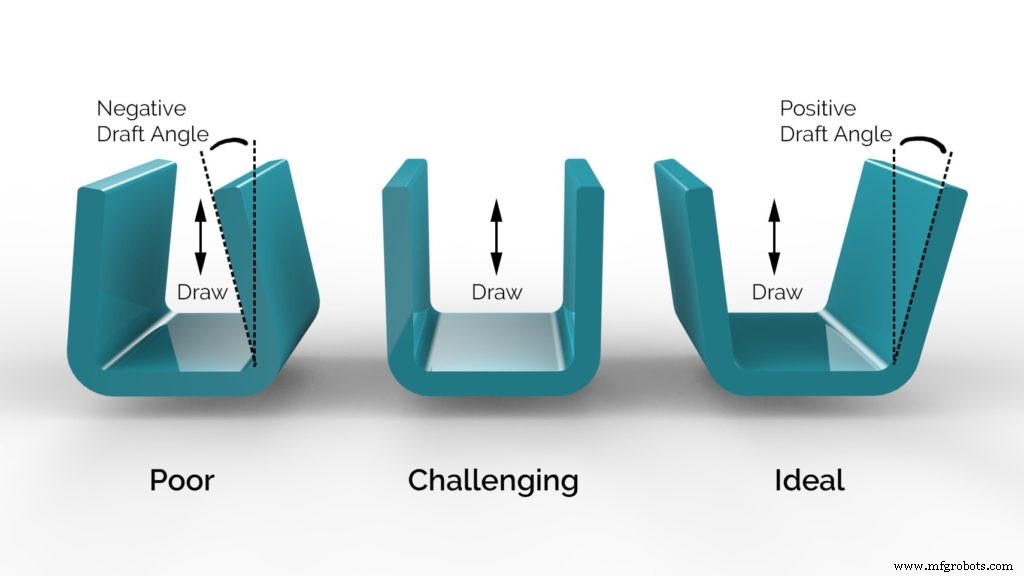

Уклон детали — это степень узости или конусности на вертикальных стенках пластмассовой детали. Угол детали является важным фактором, который машинисты учитывают при проектировании пластиковых деталей для производства. Причина в том, что тяга на пластиковой детали необходима для легкого извлечения готовой детали из формы. При проектировании литья под давлением для производственного процесса проектировщики оценивают, направлен ли угол уклона в направлении пресс-формы. Это важно, так как обеспечивает зазор для легкого извлечения детали, когда форма начинает открываться.

Как правило, угол уклона варьируется от одного до двух градусов в зависимости от размеров детали. Также целесообразно проектировать все уклоны деталей параллельно движению пресс-формы при разъединении. Это помогает избежать создания толстых стен.

3. Однородность толщины стенки

При проектировании литья под давлением для производства конструкторы тщательно проверяют однородность толщины стенки детали. Это связано с тем, что постоянство толщины стенок детали помогает предотвратить появление многих дефектов в готовой детали. Это связано с тем, что несоответствие толщины может привести к неравномерному течению пластика при его течении.

В некоторых случаях деталей с неравномерной толщиной стенок материал обычно затекает в более толстые области. Это может привести к неадекватному заполнению более тонких областей. Однако этот порядок потока зависит от расположения ворот на детали. Кроме того, неравномерная толщина может привести к деформации формы. Это связано с тем, что более толстые участки остывают медленнее; следовательно, неравномерное охлаждение может вызвать физические дефекты детали.

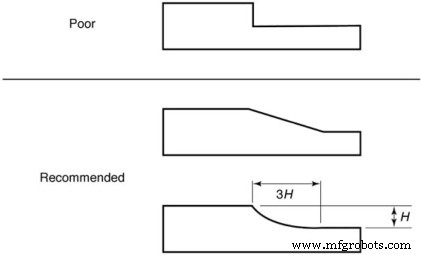

Однако, если какой-либо участок детали требует различной толщины, конструктор должен сделать переход как можно более плавным. Это вызовет минимальное нарушение потока смолы.

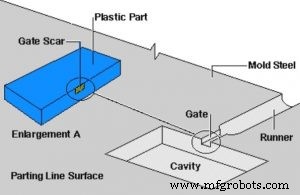

4. Расположение ворот

Ворота представляют собой зоны прохода между формованной деталью и литниковой системой. Они необходимы для подачи смолы в форму. Они служат направляющими для потока смолы от направляющих к различным участкам детали. В конструкции литья под давлением для производственного процесса проектировщики проверяют ворота, чтобы убедиться, что они достаточно велики, чтобы не препятствовать потоку смолы. Однако они не должны быть слишком большими, чтобы оператор мог легко отделить бегунок от детали.

5. Использование ребер

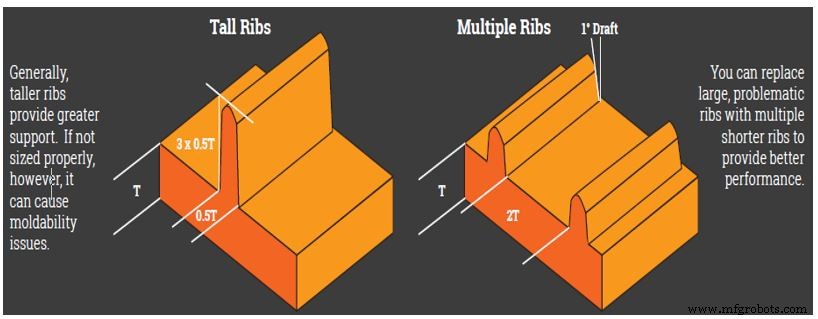

Одной из причин, по которой производители используют более толстые стенки в деталях, является увеличение прочности детали. Однако это не так целесообразно, так как может привести к деформации детали, образованию пустот и другим дефектам. Однако с помощью ребер можно повысить прочность детали без увеличения толщины стенок.

Толщина ребра должна составлять от 50 до 70 процентов относительной толщины детали. Таким образом, на детали не будет растяжек.

6. Добавление дополнительных радиусов к краям и углам

Радиус краев и углов является еще одним фактором, который проектировщики учитывают при проектировании пресс-формы для литья под давлением. Использование острых краев и углов может привести к накоплению напряжения в таких соединениях. Однако с добавлением достаточного радиуса конструкторы устраняют концентрацию напряжения. Это также позволяет полимерным материалам лучше течь. Это также повышает прочность деталей и упрощает их изготовление.

7. Подрезы

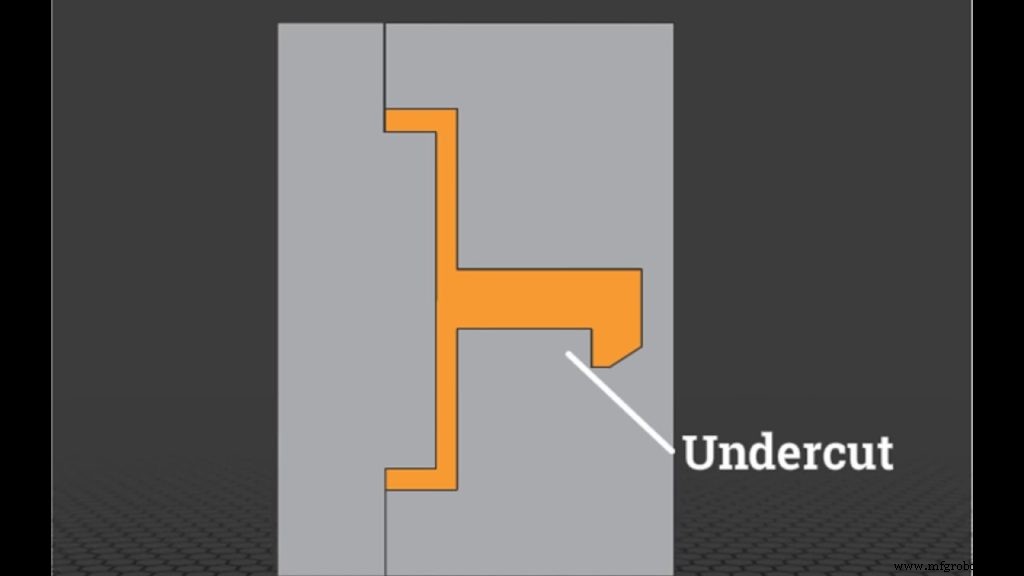

Поднутрения — это полости или выступы, включенные в конструкцию пресс-формы для литья под давлением различных пластиковых деталей. Конструкторы обычно включают их в состав деталей, предназначенных для сборки более крупной штуковины. Однако эти полости или выступы, как правило, препятствуют извлечению деталей из форм. Кроме того, их добавление повышает стоимость и сложность конструкции и изготовления пресс-формы для литья под давлением. Следовательно, в тех частях, где они кажутся неизбежными, лучше разместить элементы детали перпендикулярно нарисованной линии.

Почему вы должны разрешить RapidDirect обрабатывать ваши пластиковые детали DFM

Будь то простая или сложная, каждая деталь требует использования конструкции литья под давлением для производственного процесса. Благодаря дизайну пластиковых деталей для производственных элементов всегда можно найти способы оптимизации этапов производства деталей. Однако исследование DfM — это не работа, которую можно поручать какой-то одной отрасли. Было бы лучше, если бы этим занималась опытная команда литьевых формовщиков, чтобы обеспечить наилучшие результаты.

Вот почему вам нужно поручить работу по литью под давлением нам, RapidDirect. С помощью специальной команды дизайнеров, инженеров-технологов, механиков и инженеров по инструментам мы предоставим вам лучшие предложения по дизайну и технологичности, чтобы сделать ваше производство рентабельным и максимально простым.

Можете ли вы выполнить свой дизайн литья под давлением для производства и у вас нет времени? Или вы даже не представляете, как справиться с этим процессом? RapidDirect всегда готов помочь.

Преимущества DFM-анализа пластиковых деталей

Преимущества проектирования пластиковых деталей для производственного анализа довольно многочисленны, поскольку они затрагивают различные этапы производства деталей. Примеры преимуществ включают:

1. Более быстрое время выполнения

При проектировании литья под давлением для производства команда литьевых формовщиков предложит оптимальные предложения по улучшению производственного процесса. Это упростит и ускорит производственный процесс, а значит, сократит сроки изготовления продукта.

2. Более быстрый выход на рынок

Благодаря быстрому выполнению заказа благодаря оптимизированным производственным процессам владельцы продукта могут вывести свою продукцию на рынок в течение короткого периода времени. Это даст владельцам продуктов преимущество перед их конкурентами в продуктах, предназначенных для рынка с высокой конкуренцией.

3. Снижение производственных затрат

Нет ничего более приятного, чем способы снизить производственные затраты для клиента и при этом производить качественные детали. Это именно то, что предлагает дизайн литья под давлением для производственного процесса. С помощью этого процесса оценки вы можете найти способы сократить расходы, сохраняя при этом качество деталей.

4. Более высокое качество деталей

Никому не нужна деталь, которая не может выполнять свои функции. С пластиковой деталью DfM вы, безусловно, можете предсказать возможность оптимального функционирования детали в окружающей среде.

5. Снижает потери

Если проектирование литья под давлением для производственных процессов не выполняется, это может привести к потере времени и ресурсов. Это связано с тем, что изготовленные детали могут не выполнять свои функции по назначению, что приводит к необходимости повторения производственного процесса. С пластмассовыми деталями, предназначенными для производства, таких сценариев можно легко избежать.

Заключение

Процесс производства деталей не обходится без проектирования литья под давлением для производственных процессов. Это связано с тем, что этот процесс DfM помогает оптимизировать производственный процесс, тем самым экономя используемый материал и затрачиваемое время. Чтобы получить лучший дизайн литья под давлением для производственных процессов, свяжитесь с RapidDirect сегодня!

Композитный материал

- Зачем нужно профилактическое обслуживание

- Почему вам нужно нанять специалиста по ремонту генераторов

- Дизайн для производства печатных плат

- Литье под давлением против 3D-печати:все, что вам нужно знать

- Ищете профессионального дизайнера продукта:все, что вам нужно знать

- Литье пластмасс под давлением:современная технология

- Разрыв в навыках:почему вам нужно развивать рабочую силу из разных поколений

- Какая машина для литья под давлением вам нужна?

- 4 причины, по которым вам нужен токарный центр с ЧПУ для производства

- Советы по проектированию для литья под давлением