Многочисленные преимущества фабрик, подключенных к интеллектуальному IIoT

Промышленный Интернет вещей (IIoT) продолжает развивать потенциал Четвертой промышленной революции, также известной как Индустрия 4.0. Эта индустриальная эра отличается встроенными технологиями автоматизации и мощными беспроводными датчиками, которые управляют производством на интеллектуальных подключенных фабриках.

Тенденция к большей автоматизации

Многие устройства IIoT в автономных системах интеллектуальных заводов сочетаются с искусственным интеллектом (AI), инфраструктурой мобильных граничных вычислений (MEC), камерами, системами управления, компьютерным зрением, дополненной реальностью (AR), робототехникой и машинным обучением (ML) для работы в режиме реального времени. , интерактивная передача данных. Эти инновационные технологии автоматизации постоянно развиваются от «научной фантастики» до широкомасштабного коммерческого внедрения.

По мере продвижения эпохи цифровой трансформации мы все чаще видим робототехнику, подпитываемую Интернетом вещей, искусственным интеллектом, машинным обучением и другими инновациями на интеллектуальных подключенных фабриках. Мы находимся в необычайной эпохе подключения, функциональной совместимости и автоматизации, выходящей далеко за рамки простого взаимодействия между машинами (M2M). Данные Интернета вещей, поступающие с различных платформ решений для беспроводного зондирования, могут трансформировать производственные процессы, подключенные к сети.

Время принятия решений в реальном времени

Сегодня подключенные заводские машины принимают множество собственных решений в режиме реального времени с поддержкой IoT-AI-ML для контроля и автоматизации процессов и обеспечения бесперебойной работы производства. Одновременно руководство в главном офисе и на заводе удаленно контролирует оборудование, рабочих и машины с помощью маломощных беспроводных датчиков дальнего действия и быстро принимает решения на основе данных, чтобы:

-

Увеличьте расходы и операционную эффективность

-

Повышение безопасности производства и продукции

-

Прогнозировать техническое обслуживание машин и оборудования

-

Преобразуйте бизнес-процессы и ценность

Подключенные машины получают ценные данные

Время безотказной работы — это все в производстве. Когда одна машина выходит из строя или выходит из строя, это может вызвать волновой эффект увеличения времени выхода на рынок и потенциально разрушительного простоя на всех этапах доставки продукта и обслуживания клиентов.

Данные из IIoT — это «валюта» интеллектуальной подключенной фабрики. Он создает реактивную, предсказательную и даже преобразующую ценность, фундаментально влияя на то, как и когда человек или машина берут на себя управление, вносят исправления, проводят техническое обслуживание и оптимизируют производство. Полезные данные из IIoT — главное преимущество подключенного производства.

Использование данных для информационных панелей, аналитических инструментов и систем оперативного управления приводит организацию к более высоким инновациям, эффективности и прибыльности. Данные беспроводных датчиков активизируют ценность IIoT на предприятии — от более быстрого корректирующего реагирования до прогностического управления и преобразующих бизнес-инноваций.

Помогите заводским датчикам данных процветать

Люди и машины должны беспрепятственно взаимодействовать и обмениваться информацией для обеспечения идеальной производительности производства. Беспроводные датчики, встроенные или подключенные практически ко всем активам, могут передавать данные, которые необходимы менеджерам для поддержания работы завода и оптимизации процессов.

Производители могут использовать множество стратегий, чтобы данные беспроводных датчиков приносили им максимальную пользу от их подключенного производства. Ниже приведены три важных подхода к управлению данными.

-

Используйте автономные функции систем управления. Многие критически важные активы работают вместе как единое целое на подключенной фабрике. Но два самых важных актива — это промышленные системы управления (ICS) и программируемые логические контроллеры (PLC). ICS работает для запуска и автоматизации производственных процессов путем коллективного управления данными, устройствами, системами, сетями и элементами управления на всем предприятии. Для сравнения, ПЛК может использоваться отдельно в качестве центра сбора данных с датчиков или интегрироваться в ICS в качестве важнейшего компонента управления всей системы.

Профилактическое обслуживание зависит от АСУ ТП и ПЛК. Данные в реальном времени от датчиков, которые они получают, обрабатывают и используют, жизненно важны для работы, обслуживания и автоматизации фабрики.

Производители могут использовать расширенную диагностику, аналитику и аналитические данные, используя данные сенсорных систем, для повышения производительности, снижения затрат и повышения безопасности. ICS лежит в основе этого начинания. Автоматизированные процессы, инициированные ICS, высвобождают ИТ-специалистов и специалистов по операционным технологиям (OT) для оптимизации производства, не беспокоясь о реактивных или рутинных задачах обслуживания. Заводские менеджеры могут заранее знать о проблемах с производительностью машин и переходить к профилактическому, а не к повторяющемуся плановому обслуживанию. Благодаря фильтрации данных датчиков через ICS технические специалисты могут знать, какими машинами управлять и когда они нуждаются в обслуживании.

-

Устраните барьеры и разрозненность данных. Наборы данных не должны оставаться в пределах отдельных отделов. Когда началась информационная эра, было важно ликвидировать хранилища данных, и это стало еще более необходимо, когда машины начали общаться друг с другом и с нами.

Добыча данных IIoT может дать множество прорывных идей и возможностей для изменения бизнеса — это одно из его основных преимуществ. Анализ данных должен выполняться беспрепятственно по всему спектру микро- и макроуровней — от анализа производительности отдельных машин до коллективного анализа подключенной фабрики. Вы находитесь в лучшем положении для инноваций, когда устранены барьеры для доступа к данным IIoT и их анализа для всех, от менеджеров по обслуживанию производственных линий до бизнес-аналитиков и руководителей.

-

Используйте более рациональный подход к обмену данными. В глобальном промышленном масштабе IIoT генерирует данные в огромных объемах. Даже в значительно меньших масштабах руководство предприятия может быть перегружено скоростью и объемом данных. Пограничные вычисления могут помочь, предоставляя действенные данные датчиков руководителям предприятий и машинам, работающим на переднем крае, для принятия быстрых или автоматизированных решений в режиме реального времени. Благодаря интеллектуальным датчикам и шлюзам, выполняющим граничные вычисления — метод эффективного сбора, хранения и обработки данных там, где они генерируются, — менеджерам не нужно анализировать большой объем необработанных данных, чтобы принять меры. Им также не нужно ждать, пока данные будут отправлены в облако, экспортированы, сопоставлены и проанализированы, чтобы прийти к тому же выводу, что и периферийные устройства.

Хотя важно постоянно улучшать доступ к данным и их анализ, очень важно не перегружать тех, кто не является аналитиком данных. Держите оповещения о данных, каналы и отчеты о том, что относится к роли человека. Когда вы собираете важные новые данные, убедитесь, что ключевые заинтересованные стороны знают и делятся тем, почему определенные точки данных важны для разных отделов.

Беспроводные сенсорные платформы поддерживают техническое обслуживание и оптимизацию бизнеса

Важно применять тщательный и систематический подход к автоматизации производства. Возможно, не имеет значения, насколько автоматизирована ваша фабрика, если вы не знаете, что машина слишком сильно вибрирует. Вибрирующая машина может означать, что она готова выйти из строя. В свою очередь, этот сбой может привести к отключению всей или части автоматизированной системы машин, что приведет к незапланированному, ненужному простою. Урок здесь заключается в том, что автоматизация может рухнуть, даже если не работает только одна шестеренка.

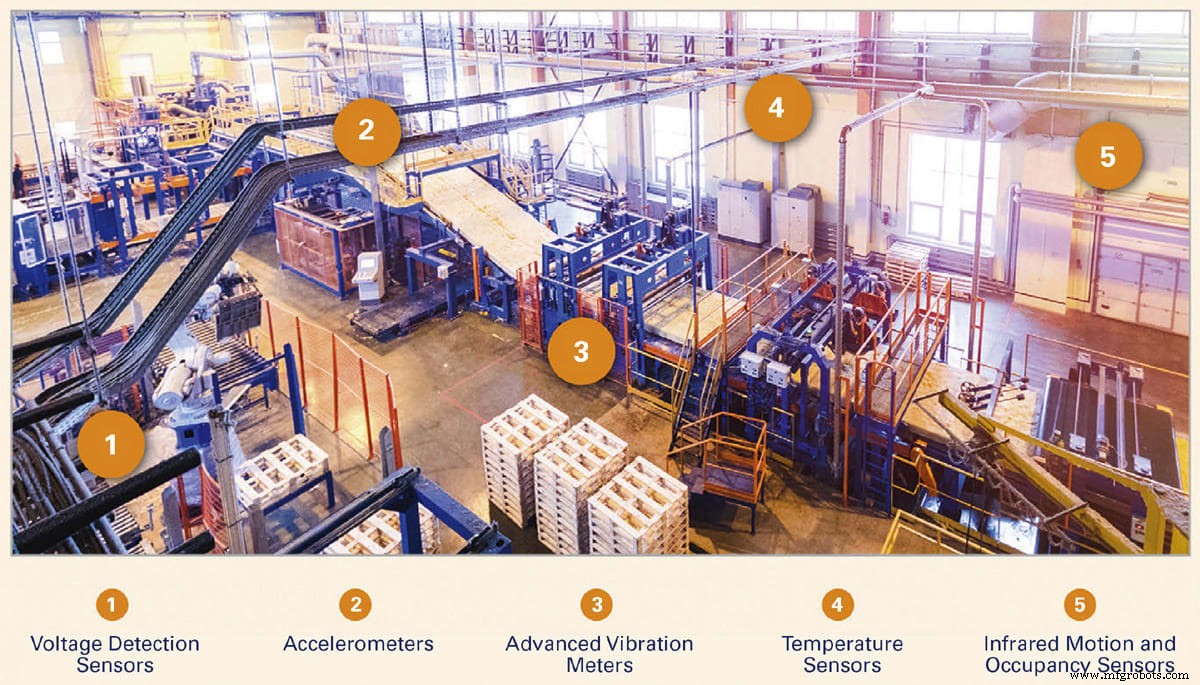

Платформа маломощных беспроводных датчиков дальнего действия, распределенных по всему заводу, может решить эту проблему — базовое решение, работающее независимо от систем автоматизации, но дополняющее их. Эта сенсорная сеть может включать в себя акселерометры, измерители вибрации, датчики обнаружения и измерения напряжения и силы тока, датчики наклона, движение в пассивном инфракрасном диапазоне (PIR), датчики температуры, качества воздуха, влажности и многое другое.

Платформа сетевых беспроводных датчиков, работающая в основном за кулисами, гарантирует, что основной мониторинг производительности и состояния вашей подключенной фабрики будет не только прогностическим, но и преобразованным в оптимизацию бизнеса и инновации.

Ключевые компоненты сенсорной платформы

Чтобы идти в ногу с развитием Индустрии 4.0, подключенные фабрики работают над внедрением следующего.

-

Используйте беспроводную сенсорную платформу промышленного класса с низким энергопотреблением, ориентированную на передачу данных в режиме реального времени, профилактическое обслуживание и увеличение времени безотказной работы. Сеть беспроводных датчиков может быть разработана для:

-

Потребляйте энергию только тогда, когда датчики обмениваются данными, тем самым экономя энергию и продлевая срок службы батареи

-

Отправляйте мгновенные оповещения по тексту, электронной почте или голосовому вызову при превышении заданных параметров

-

Предоставляйте данные о тенденциях и журналы данных для получения общей информации и данных о соответствии требованиям

-

Оптимизируйте сбор, передачу и аналитику данных с помощью предварительно настроенных алгоритмов и обработки по требованию с помощью датчиков и пограничных шлюзов вместо ручного мониторинга машин и сбора данных в контрольных списках буфера обмена. Затем отфильтруйте данные через системы управления, используя интерфейсы прикладного программирования (API), последовательные шлюзы Modbus и ПЛК. В рамках этой практики в режиме реального времени будут передаваться только данные, требующие принятия мер, и оповещения датчиков, а необработанные данные могут быть зарегистрированы или сохранены в базе данных для последующего анализа.

-

Интеграция с системами управления зданием (BMS) через протокол передачи данных Building Automation and Control Network (BACnet™) или Modbus TCP/IP

-

-

Улучшите управление рисками, добавив комплексную платформу безопасности данных в сенсорную сеть по всему предприятию.

-

Используйте сенсорные системы, включающие шифрование данных с использованием алгоритма обмена ключами Диффи-Хеллмана и 128-битного расширенного стандарта шифрования (AES-128) с шифрованием цепочек блоков (CBC) с симметричным ключом, чтобы защитить данные от взломов.

-

Защитите веб-серверы и браузеры, подключенные к сенсорной сети, с помощью шифрования Transport Layer Security (TLS).

-

Добавьте 256-битную аутентификацию по алгоритму Secure Hash Algorithm 3 (SHA-3) для защиты данных с момента создания до момента их потребления. Токен защищенных данных оценивается с помощью криптографической хеш-функции на основе уникального секретного ключа для каждого датчика.

-

-

Повысьте надежность связи беспроводных датчиков на большие расстояния с помощью беспроводного расширения спектра со скачкообразной перестройкой частоты (FHSS). Благодаря этому надежному дальнему и прочному спектру сигналы распространяются и перескакивают между быстро меняющимися радиочастотами. Этот спектр связи очень устойчив к помехам, и сигналы трудно перехватить, поскольку они передаются только через очень короткие интервалы. Это делает FHSS по существу кибербезопасным. С FHSS передача данных от беспроводных датчиков имеет:

-

Высокий уровень помехоустойчивости от физических препятствий, внешних беспроводных радиочастотных систем и электромагнитных помех (EMI)

-

Возможность подключения на расстоянии до 1200 футов в производственных условиях

-

-

Подключенные менеджеры фабрики могут использовать интегрированную беспроводную систему для оптимизации всех аспектов работы фабрики. Например, они могут внедрять системы автоматизации параллельно с оптимизацией процессов технического обслуживания и производства.

-

Добавьте автономные транспортные средства для сбора и упаковки товаров, погрузочно-разгрузочных работ, размещения и доставки.

-

Используйте промышленных роботов для дуговой и точечной сварки, ухода за машинами, покраски изделий, подъема и сборки, склеивания и соединения деталей и т. д.

-

Прикрепите акселерометры к сборочным линиям и манипуляторам роботов, измерители вибрации к двигателям машин, датчики наклона для определения безопасной работы машин и измерители тока для контроля энергопотребления.

-

Установите датчики температуры и влажности в системах ОВиК, производственных помещениях и двигателях, а также датчики движения PIR в зонах ограниченного доступа и производственного контроля.

-

Итог

Производителям следует внедрить сенсорную платформу IIoT, которая в режиме реального времени предоставляет полезные данные для прогнозирования простоев оборудования, повышения эффективности работы, увеличения прибыли и использования преимуществ последней промышленной революции.

Эта статья была написана Брэдом Уолтерсом, основателем и генеральным директором Monnit (Саут-Солт-Лейк, Юта). Для получения дополнительной информации свяжитесь с г-ном Уолтерсом по адресу Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. или посетите здесь .

Датчик

- Интеллектуальные данные:следующий рубеж в Интернете вещей

- Преимущества адаптации решений IIoT и анализа данных для EHS

- Преимущества взаимодействия на рабочем месте

- Несбыточная мечта умной фабрики

- Воплощение концепции умного завода в жизнь

- Приходите поиграть в тестовую песочницу датчиков IIoT для умных фабрик

- 3 удивительных преимущества облака в IoT

- Путь к взаимосвязанной умной фабрике для OEM-производителей медицинского оборудования

- Цифровая фабрика:интеллектуальное производство стимулирует Индустрию 4.0

- Технический документ:Smart Factory Connectivity for Industrial IoT