Когда токарно-фрезерный станок с ЧПУ не поворачивается

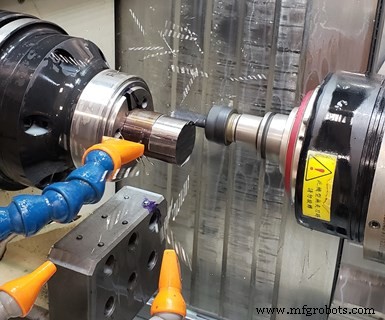

Второй токарно-фрезерный станок с осью B MoManTech в настоящее время не выполняет никаких токарных работ, производя ряд сложных призматических медицинских компонентов из пруткового проката. (Все фотографии предоставлены MoManTech.)

Я посетил ряд очень передовых предприятий по обработке, которые расположены в глуши. Из-за ограничений на поездки из-за коронавируса мне не удалось посетить MoManTech — мастерскую по прецизионной обработке, описанную в этой статье, — расположенную в Шеридане, штат Монтана. Но «в глуши» — именно так владелец Кирт Джонстон описывает место своего бизнеса.

Ему и его семье потребовался прыжок веры, чтобы добраться туда. Родом из Индианы, он дослужился до руководящего звена производителя медицинского оборудования в Варшаве. В 2003 году, в возрасте 31 года, он разрабатывал планы по покупке компании. Его планы изменились, когда он попал в больницу из-за стресса на работе.

Кирт Джонстон поднял ставки в Индиане, чтобы переехать его семья в Монтану, где он купил небольшую механическую мастерскую. Он быстро добавил к зданию 4000 квадратных футов площади, а также разнообразное более современное оборудование с ЧПУ.

Случайно он узнал о небольшом механическом цехе в городе Монтана с населением 700 человек, выставленном на продажу владельцем, у которого были проблемы со здоровьем и который собирался выйти на пенсию. В этом цехе площадью 1800 квадратных футов была всего пара коленных фрез и три токарных станка. Но он располагался на трех акрах земли с потрясающими видами. Короче говоря, он купил этот магазин и перевез туда свою семью, оставив безопасность существующей работы для неизвестных, которые принесет этот новый опыт.

И когда я говорю, что он перевез свою семью туда , он действительно сделал. Несколько лет его жена и деловой партнер Мишель и двое сыновей (в то время им было 2 и 5 лет) жили в квартире площадью 800 квадратных футов, примыкающей к магазину.

Сейчас ситуация сильно отличается. Переехав туда в июле 2004 года, Джонстон расширил мастерскую на 4000 квадратных футов и начал добавлять сотрудников и более современное оборудование с ЧПУ, такое как фрезерные станки, токарный центр, токарные станки швейцарского типа, блок электроэрозионной обработки проволоки и токарно-фрезерные станки с осью В.

Первый токарно-фрезерный станок MoManTech с осью B, приобретенный в 2012 году, позволил цеху выполнять более сложные медицинские работы. Его второй сделал также. Последний представляет собой 9-осевой токарно-фрезерный станок QuickTech S42ATM с противошпинделем от Absolute Machine Tools, который был установлен в июле прошлого года. Пожалуй, самое интересное в этом станке, который может выполнять как токарные, так и фрезерные работы, это то, что он используется исключительно для фрезерования. «Я никогда не устанавливал в него токарный инструмент, — говорит Джонстон. Использование этого станка таким образом позволило цеху выполнять более быструю переналадку для 100 различных номеров деталей в двух семействах деталей, которые проходят через станок, оставляя возможность для дополнительной призматической обработки пруткового материала, если такая работа возникнет. /Р>

Нет пути назад

Компания MoManTech, сертифицированная по стандарту ISO 13485, специализируется на хирургических устройствах для лечения позвоночника, травм, крупных суставов и зубов, а также на имплантатах. Диапазон его возможностей позволяет ему быть виртуальным универсальным магазином для нужд своих клиентов-медиков. В дополнение к разнообразным возможностям механической обработки, в цехе есть внутренние вторичные процессы, такие как лазерное травление/маркировка, ультразвуковая очистка и пассивация лимонной кислотой. У MoManTech также есть пластиковые и металлические 3D-принтеры, которые он использует в основном для создания приспособлений, используемых в магазине (см. врезку ниже).

MoManTech производит ряд компонентов для медицинских устройств и имплантаты.

QuickTech S42ATM был последней покупкой капитального оборудования. Джонстон называет цену и компактный размер главными причинами выбора этой модели. Но он также ценит то, что он имеет полноценный противошпиндель с осью C, а не устройство зажима заготовки для обратной обработки. Трехосевое перемещение вспомогательного шпинделя также способствует небольшому размеру станка, поскольку он может перемещаться по оси X выше и ниже центральной линии детали, чтобы обеспечить фрезерному шпинделю оси B лучший доступ к детали. Ось B оснащена двигателем мощностью 3 л.с. со скоростью вращения 10 000 об/мин и рабочим диапазоном 190° (±95° от вертикали).

Машина рассчитана на прутки толщиной 30 мм. Вместо устройства подачи прутка используется съемник прутка, который подает в рабочую зону заготовку, распиленную на три фута. Это еще больше уменьшает площадь, занимаемую машиной.

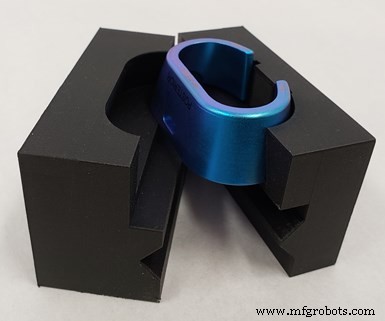

Вместо устройства для зажима деталей для обратной обработки , этот токарно-фрезерный станок оснащен противошпинделем с полной осью C.

Как главный шпиндель, так и вспомогательный шпиндель оснащены двигателями с прямым приводом на 6000 об/мин и мощностью 5 л.с. Они синхронизированы, чтобы обеспечить точную передачу деталей для операций обратной обработки. Автоматическое устройство смены инструмента (ATC) имеет 24 позиции для установки державок HSK-40T.

В настоящее время MoManTech использует на этой машине два семейства деталей. Один из них представляет собой семейство титановых имплантатов, а другой предназначен для медицинских устройств из нержавеющей стали. Все детали требуют пятиосевой обработки (позиционирование, а не полное контурирование), а также обратной обработки. Типичные размеры партий варьируются от 5 до 25. Изготовление призматических деталей из цилиндрического прутка упрощает настройку по сравнению с обычным фрезерным станком, для которого может потребоваться специальное крепление.

Чтобы минимизировать занимаемую площадь, эта ось B токарно-фрезерный станок не имеет устройства подачи прутка. Вместо этого прутковый материал распиливается на отрезки длиной 3 фута и втягивается в рабочую зону.

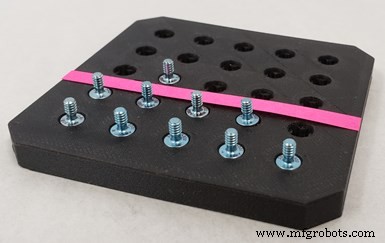

Johnston использует возможности ATC, чтобы сохранить множество стандартных инструментов, используемых для большинства работ. Таким образом, не требуется переналадка для этих часто используемых инструментов, что сокращает время переключения на новую работу. Переналадка обычно требует только притирки на конце прутка, чтобы установить рабочее место и любые новые инструменты, добавленные для новой работы. Компания Absolute Machine Tools также создала пользовательские макросы для переноса рабочих смещений с главного шпинделя на вспомогательный шпиндель. Таким образом, касание инструмента необходимо только на главном шпинделе.

Пользовательские макросы позволяют выполнять рабочие смещения от главного шпинделя применяться к вспомогательному шпинделю. Поэтому касание инструмента необходимо только на главном шпинделе.

Эффективная обработка призматических деталей из прутка требует продумывания того, как блочная деталь будет «ориентирована» в объеме цилиндрического прутка. Johnston старается выполнять основную часть обработки со стороны шпинделя, оставляя после себя элемент, который вспомогательному шпинделю легко захватить для обратной обработки. Для этого может потребоваться только обработка карманов в кулачках вспомогательного шпинделя вместо специальных захватов. Большинство деталей полностью обработаны, а детали выбрасываются из суппорта в сборное устройство.

Еще работа над горизонтом (Big Sky)?

Когда я разговаривал с Джонстоном в начале мая, он сказал, что его бизнес не пострадал от пандемии COVID-19. Как ни странно, это фактически предложило возможность добавить персонал. Он нанял людей — одного на полный рабочий день и двух на неполный рабочий день из колледжа — которые потеряли работу летом. Кроме того, по мере возобновления плановых операций, возможно, магазин увидит больше работы, связанной с этими процедурами. Это может привести к дополнительным покупкам машин в будущем. И, кто знает, может быть, этот новый токарно-фрезерный станок действительно будет выполнять работы, требующие токарной обработки.

3D-печать в механическом цехе

Это крепление MoManTech из армированного стекловолокном пластика напечатано используется для удержания пятиосевой детали, обработанной стружечной стружкой.

У MoManTech есть два 3D-принтера от Markforged, один из которых печатает пластиком, а другой — металлом. В этих принтерах используется процесс изготовления плавленой нити (FFF). Для печати пластиком принтер нагревает термопластический материал почти до температуры плавления и выдавливает его из сопла. Сопло перемещается в направлениях X и Y на рабочей пластине, создавая деталь слой за слоем. Говорят, что базовый материал Onyx от Markforged — нейлон, смешанный с рубленым углеродным волокном, — в 1,4 раза прочнее, чем ABS. Кроме того, мастерская может добавить слои стекловолокна, кевлара или углеродного волокна для достижения более прочных свойств в зависимости от области применения. Также возможно добавление вставок с металлической резьбой. Для этого задание печати останавливается в соответствующее время, добавляется вставка, и печать продолжается, инкапсулируя вставку в объект. Магазин обычно использует этот принтер для изготовления пластиковых крепежных приспособлений. Почти все приспособления, используемые на станке для лазерной маркировки MoManTech, напечатаны на 3D-принтере из материала Onyx.

Это пластиковое печатное приспособление для лазерной установки в магазине. маркер включает ключи для обеспечения правильной ориентации детали.

Блок Metal X предназначен для печати нестандартных жестких креплений из нержавеющей стали 17-4 для крепления сложных деталей на фрезерных станках. Джонстон говорит, что печать жестких креплений полезна тем, что ему не нужно отрывать человека от производственного обрабатывающего центра для обработки креплений. Приспособление можно спроектировать, а затем распечатать (при необходимости за одну ночь), чтобы его можно было использовать на следующий день. А учитывая сложную геометрию некоторых деталей, которые должны удерживать эти приспособления, обработка приспособления может быть сложной, если вообще возможной, отмечает Джонстон.

В этом принтере используются две катушки материала:в одной пластиковой оболочке находится металлический порошок и связующее вещество. Второй - керамический порошок, заключенный в пластик. Катушки подаются через нагревательный блок, нагревая пластик до точки плавления и подавая его через экструзионное сопло. Устройство сначала укладывает слои керамического материала, который используется для отделения деталей от одноразовых печатных листов, удерживаемых на месте на станине устройства с помощью вакуума. Керамический материал также используется для создания опорных конструкций для металла, где это необходимо. После завершения печати с использованием катушки из нержавеющей стали детали спекаются, сплавляя металлический порошок в твердый металл.

Промышленное оборудование

- Что нужно знать при покупке бывшего в употреблении станка с ЧПУ

- Что следует учитывать при покупке бывшего в употреблении станка с ЧПУ

- Когда продавать станок с ЧПУ

- Обучаемые токарные станки с ЧПУ повышают производительность цеха

- Машинная линия устраняет узкие места в рабочем процессе

- Токарные станки с ЧПУ помогают расширить бизнес и сократить расходы

- Введение в токарно-фрезерный станок с ЧПУ

- Качества, которые следует учитывать при выборе прецизионного станка с ЧПУ

- Оборудование для механических цехов

- Выбор станка с ЧПУ