3D-печать открывает возможности для автоматизации

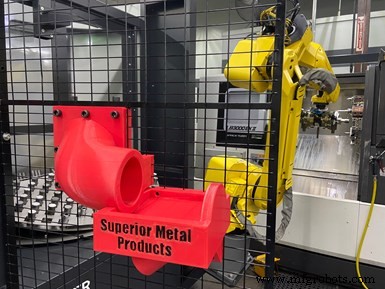

Ручная проверка деталей через равные промежутки времени привела к автоматическому поворачивая ячейку, чтобы приостановить производство. 3D-печать желоба для сбора деталей для доставки за пределы ячейки устранила эту проблему. (Все фотографии предоставлены Superior Metal Products, если не указано иное.)

Год назад мне удалось посетить компанию Superior Metal Products в Омахе, чтобы написать рассказ о сложной роботизированной ячейке, в которой двухшпиндельный токарный центр Doosan TW2600 выполнял торцевые операции на семействе литых компонентов насоса из ковкого чугуна. Короче говоря, в этой ячейке был входной конвейер, подающий заготовки к роботу FANUC, который загружал их в станок, а затем выгружал готовые детали и помещал их на тележку.

Это был второй роботизированный обрабатывающий цех цеха. Его первый, установленный в 2018 году, оснащен токарным центром Okuma LB3000 EXII, работающим без присмотра благодаря роботизированному блоку загрузки и хранения заготовок LoadAssistant от Halter. Этот автономный блок, который устанавливается слева от дверцы станка, оснащен роботом FANUC и двусторонним индексируемым столом для размещения заготовок и готовых деталей соответственно. Операторы могут безопасно получить доступ к одной половине стола, чтобы удалить готовые детали и загрузить новые заготовки, в то время как робот манипулирует материалом, чтобы обслуживать машину на другой половине стола.

Это фото, которое я сделал перед установкой запчастей был добавлен желоб для сбора, показывает, как оператор должен войти в зону робота, чтобы получить доступ к детали для проверки.

Частичное ограждение отделяет оператора машины от той части стола для хранения, к которой может получить доступ робот. Тем не менее, пространство перед дверцей машины открыто, чтобы при необходимости оператор мог подойти к машине. Это возможно, потому что лазерный сканер устройства может определить, когда оператор приближается к этой области. Он заставляет робота замедляться, когда человек входит в определенную зону безопасности на внешнем пространстве пола, и останавливаться, если человек входит в определенную внутреннюю зону ближе к машине и роботу.

За прошедшие годы эта установка позволила компании Superior Metal Products реализовать значительную часть работы оборудования без присмотра. Тем не менее, необходимый осмотр деталей через определенные промежутки времени означал, что оператор должен был войти в зоны безопасности, чтобы получить доступ к деталям для измерения, что временно прерывало производство. Умный желоб для сбора пластиковых деталей, напечатанный на настольном 3D-принтере магазина и установленный на ограждении LoadAssistant, решил эту проблему. Теперь робот может сбрасывать детали для проверки в желоб, где оператор может получить к ним доступ на поддоне, не входя в зоны безопасности, сканируемые лазером, и не останавливая производство. На самом деле, это только один пример того, как Superior Metal Products использовала свой 3D-принтер для изготовления предметов, которые не только полезны в цеху, но и, возможно, проще в изготовлении, чем традиционная механическая обработка.

Печать как альтернатива механической обработке

Superior Metal Products располагает богатым оборудованием на площади 30 000 квадратных футов. Это включает в себя VMC, HMC и токарные центры, а также зубофрезерное, протяжное, шлифовальное, притирочное, сварочное и балансировочное оборудование. В конце 2017 года был приобретен 3D-принтер для пластика, настольная модель Lulzbot TAZ-6.

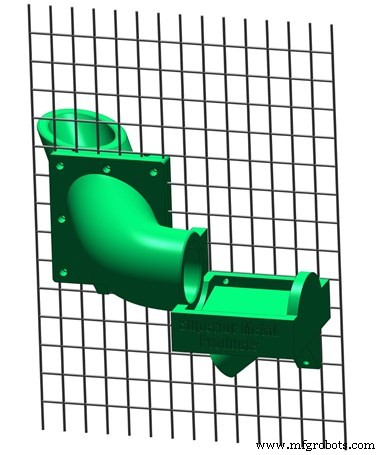

Первым шагом к 3D-печати является создание CAD-модель детали (деталей). Вот модель компонентов, из которых состоит желоб для сбора деталей.

Фрэнк О’Коннор, президент Superior Metal Products, говорит, что, хотя он точно не знал, как принтер может удовлетворить потребности магазина, пришло время купить его и поэкспериментировать с ним. С тех пор магазин напечатал ряд предметов, которые оказались полезными для поддержки различных процессов обработки и производства на его предприятии.

«Удивительно, сколько внутренних применений типичного механического цеха может иметь для 3D-печатных изделий, — говорит О’Коннор. «Несмотря на то, что некоторые предметы можно обрабатывать на станке, иногда проще изготовить их с помощью 3D-печати».

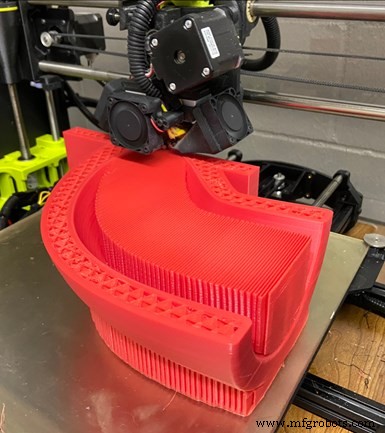

Он объясняет, что с помощью 3D-печати он создает CAD-модель детали; устанавливает несколько параметров печати, включая температуру, процент заполнения (внутренняя геометрия) и толщину стенки; нажимает «печать»; и возвращается позже, чтобы найти готовую деталь на рабочей пластине принтера. При механической обработке ему нужно было создать эскиз или ту же CAD-модель детали; написать программу ЧПУ (к настоящему моменту 3D-принтер уже может печатать деталь, а он может заниматься чем-то другим); найти и распилить заготовки материала; собрать режущие инструменты и, возможно, приспособления для крепления; настроить машину; и, наконец, осмотрите обработанную деталь. Это отнимает не только его время, но и время машины, которая в противном случае могла бы работать с производственными деталями.

«Я не отказываюсь от механической обработки. Механическая обработка намного круче, чем 3D-печать», — шутит О’Коннор. «Кроме того, мои средства к существованию зависят от спроса на обработанные детали. Но для единичных изделий или изделий небольшого объема, которые могут безопасно и надежно функционировать при изготовлении из пригодных для печати материалов, 3D-печать — хороший вариант».

Вот основная часть желоба для деталей средний оттиск. Обратите внимание на опоры посередине, которые удаляются после завершения печати.

Хорошим примером является желоб для деталей с поддоном для сбора для автоматизированной ячейки Okuma. Вход желоба находится в охраняемой зоне (внутри ограждения и зоны лазерного сканирования), а выход – за пределами этой зоны. О'Коннор говорит, что преимущества включают не только доступ к детали без остановки производства и постоянное соблюдение частоты проверок, но также и то, что оператор ячейки может выполнять задачу рядом с ячейкой и быстро проверять наличие детали в лотке, чтобы узнать, есть она или нет. пришло время проверить деталь.

Пользовательская процедура в элементе управления Halter LoadAssistant занимает диалоговые данные, чтобы зарегистрировать длину детали и соответствующим образом отрегулировать точку падения детали, чтобы обеспечить плавный вход в желоб.

О’Коннор говорит, что операция опускания деталей роботом — это специальная процедура, созданная с помощью элемента управления LoadAssistant. Оператор просто добавляет подпрограмму в список задач робота, а затем вводит значение реестра в подвесной пульт обучения FANUC, чтобы определить частоту проверки. Когда число реестра соблюдается, следующая готовая деталь помещается в желоб, а не доставляется на стол LoadAssistant. «Преимущество пользовательской процедуры заключается в том, что она использует диалоговые данные Halter для регистрации длины детали и соответствующим образом регулирует точку сброса, чтобы обеспечить плавный вход в желоб», — говорит О’Коннор.

Другие примеры печати

Во время моего визита в 2019 году я заметил ряд других полезных устройств, которые Superior Metal Products разработала и напечатала для удовлетворения различных потребностей своего цеха. Вот примеры одного, который я видел, а также других, которые были недавно добавлены.

лотки с 3D-печатью, такие как этот I на фото держите быстросменные инструменты, которые используются на токарном станке с двумя револьверными головками в другой автоматизированной обрабатывающей камере цеха. Лотки опираются на край корпуса машины, обеспечивая легкий доступ оператора. О'Коннор говорит, что они также предоставляют бригаде по обслуживанию ячеек визуальный индикатор того, какие из инструментов нуждаются в индексации или замене вставок во время работы ячейки. Когда лотки находятся на рабочем столе ячейки (снаружи защитного ограждения), инструменты с режущими кромками пластин, направленными в сторону станка, готовы к установке, а инструменты с режущими кромками, направленными в сторону от станка, нуждаются в обновлении пластин перед следующим циклом смены.

Подобные губки тисков можно распечатать на 3D-принтере принимать полусложные формы. Они были напечатаны из полиэтилентерефталатгликоля (PETG) и имеют сплошное заполнение. Они могут выдержать 50 ft.lbs. крутящего момента затяжки тисков и использовались для фрезерных, сверлильно-расточных и протяжных операций для этой конкретной детали. О’Коннор отмечает, что к концу тиража из 25 экземпляров не было никаких признаков износа.

Эта модульная система хранения с лотками и общей Концепция стеллажей рабочей станции используется для хранения различных контрольно-измерительных приборов. Контрольные штифты, резьбовые калибры, устройства для проверки конкретных деталей и т. д. комплектуются персоналом, отвечающим за контроль качества, и отправляются в цех в рамках подготовки к работе/разрешения на производство.

Промышленное оборудование

- Сварка и склейка пластиковых деталей, напечатанных на 3D-принтере

- Эмираты внедряют технологию 3D-печати для деталей самолетов

- 3D-печать TPU:руководство по 3D-печати гибких деталей

- Печать предохранителя 1 с предохранителем 1

- Сравнение 3D-печати и обработки пластмассовых деталей с ЧПУ

- Неожиданные преимущества роботизированной автоматизации

- Автоматизация сварки решает проблему нехватки навыков

- Руководство HP MJF по проектированию 3D-печати

- Применение 3D-печати в автомобильной промышленности

- Руководство для начинающих по автоматизации