Формирование лидера индустрии термоформования.

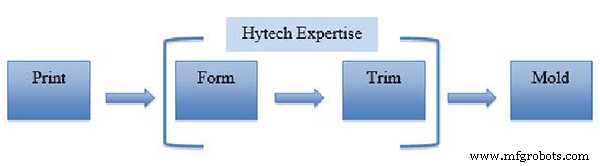

Hytech предлагает решения для термоформования, тиснения и обрезки тонкопленочных пластиков. Их основное внимание уделяется тонкопленочным пластиковым деталям, требующим точного графического совмещения. Существуют также неграфические приложения, в которых процессы формования Hytech обеспечивают преимущества по сравнению с другими традиционными процессами формования. Их запатентованные технологии используются OEM-производителями в автомобильной, бытовой, медицинской, аэрокосмической и военной отраслях.

Разработка запатентованных процессов и усовершенствование штампов для термоформования и подбора металлических деталей

Сегодня компания Hytech имеет производственные мощности, предлагающие производственные услуги и инструменты в США и Европе, а также занимается разработкой процессов и оборудованием из своей штаб-квартиры в США в Фениксе, штат Аризона.

Hytech спросил Роджерса, почему купол не сделан из пластика. Выяснилось, что никто не делал купол из пластика. Итак, первое, что они сделали, это изобрели специализированную технологию термоформования для тиснения купола из полиэстера и начали продавать миллионы этих куполов корпорации Rogers, а затем продали десятки миллионов из них Hewlett Packard для своей финансовой линии. или научные калькуляторы. Производственные преимущества (по сравнению с металлическими куполами) таких деталей, как мембранные переключатели, заключаются в том, что вы можете уложить 100 пластиковых куполов на один лист, тогда как с металлическими куполами вам нужно было собрать и разместить все 100 на месте.

Когда Hytech начала продавать эти куполообразные слои производителям мембранных переключателей, производители мембранных переключателей сказали:«Это действительно здорово, но у меня проблемы с тиснением моих накладок, чтобы они покрывали ваши купола». Итак, основатели Hytech изобрели другую технологию формования, называемую гидроформингом, где они наносили тиснение на накладки. На тот момент у них была технология тиснения накладки мембранного переключателя, а также технология тиснения тактильного слоя под накладкой.

Match Metal Trim Die Process:непрерывная разработка и совершенствование запатентованных технологий сделали компанию Hytech мировым экспертом в области трехмерных изображений.

подберите штампы с металлической отделкой для тонкопленочного пластика.

В середине 90-х годов появилась технология декорирования в форме (IMD), или этикетирования в форме (IML), или литья под пленку (FIM), которая берет пластик с плоской трафаретной печатью (обычно поликарбонат) и формирует его. в 3D-форму литьевой формы. Декоративная пленка помещается в форму, заливается форма, и когда форма открывается, деталь декорируется.

Это совпало со временем, когда у Hytech были процессы гидроформинга и полидома. К ним приходили клиенты и просили тиснить пластик для этой новой технологии литья под пленку-вкладыш. Они быстро обнаружили, что ни один из их процессов не подходит для обработки чего-либо глубже 1 мм. Преимущество декорирования в форме заключается в том, что вы можете создавать сложные трехмерные детали с зарегистрированной графикой. Итак, основатели вместе с еще одним недавно нанятым инженером разработали Accuform — технологию формования воздухом под высоким давлением, которая позволяет им выполнять прорисовку глубиной до 50 мм с зарегистрированной графикой. Теперь они могут сохранять положение, местоположение и размер различной графики на сложных трехмерных поверхностях.

Это привело к созданию компанией Hytech деталей для индустрии IMD. Они быстро обнаружили, что, несмотря на то, что они могли легко и непрерывно изготавливать опалубочные инструменты, у них были проблемы с изготовлением штампов для обрезки спичечных металлов. В то время никто в мире не создавал трехмерных инструментов для резки тонкопленочных пластиков по металлу. Таким образом, Hytech пришлось разработать эту технологию самостоятельно.

Вначале они отдавали компоненты из закаленной стали на аутсорсинг поставщикам, которые производили их с помощью электроэрозионных станков с грузилами. Это заставило Hytech поверить в то, что им необходимо инвестировать в электроэрозионный станок с грузилом и выполнять работу собственными силами. Таким образом, наряду с электроэрозионным станком с грузилом, они также вложили средства в электроэрозионный станок с проволокой и все новое программное обеспечение и начали создавать свои собственные инструменты для обрезки. Как бы хорошо они ни разбирались в этом процессе, они знали, что было бы намного лучше, если бы они могли убрать еще одну десятую часть периметра закаленной стали. Они знали, что не могут сделать это на своих нынешних обрабатывающих центрах, потому что они не могли выдержать такой допуск. Генеральный директор Hytech Фред Химмелейн объясняет:«На протяжении многих лет мы становились все лучше и лучше, а затем достигли предела своих возможностей. Мы просто не могли добиться той точности, тех десятых долей, которые хотели. Мы хотели, чтобы зазор между сопрягаемыми компонентами из закаленной стали составлял +/- 0,0003 дюйма, но мы просто не могли этого добиться с помощью имеющегося у нас электроэрозионного электроэрозионного и VMC-оборудования. Именно это привело нас к DATRON».

Исследование передовых технологий термоформования и идеальной отделки поверхности

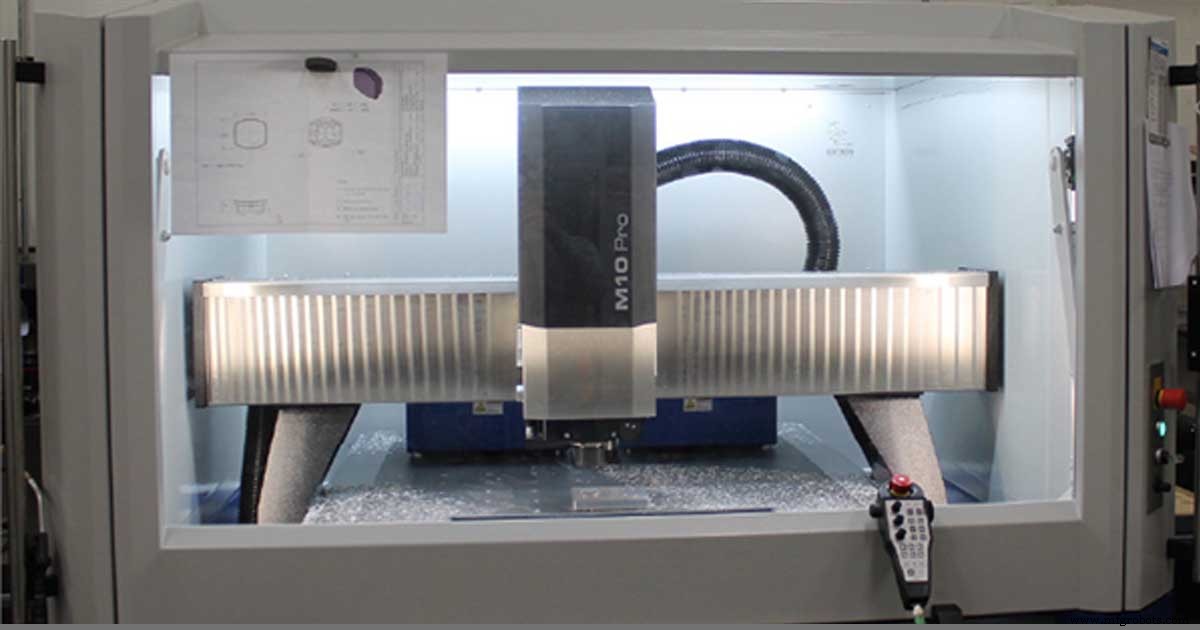

Глава инструментального цеха Hytech Дэйв Бландино провел очень тщательное исследование и анализ доступных обрабатывающих центров и представил руководству несколько различных передовых решений. В итоге было принято решение приобрести высокоскоростной обрабатывающий центр DATRON M10 Pro. Химмелейн размышляет:«По ряду причин, таких как точность, управляющее программное обеспечение (программирование ЧПУ), стоимость обслуживания шпинделя, поддержка и расположение поддержки, Дэйв разбил ее на матрицу примерно из 10 или 12 элементов, и это ясно показало нам, что DATRON был правильным выбором».

Но выбор в пользу DATRON был основан не только на этой матрице. Кроме того, каждый производитель машин должен был выполнить повторный отбор или сравнительный анализ, каждый из которых производил одну и ту же деталь для конкурентного сравнения. Хотя одним из параметров была возможность фрезерования стали для IMD, чистота поверхности для формовочной части их бизнеса имела первостепенное значение в этом испытании. Это связано с тем, что их технология формования под высоким давлением настолько точна, что любые следы инструментов будут видны на листе формы, даже если они были обработаны пескоструйной обработкой. Химмелейн объясняет:«Вы можете посмотреть на сердцевину формы, которую мы собираемся формировать, она была обработана пескоструйной обработкой, выглядит красиво и с великолепной отделкой, но когда мы ее формируем, вы увидите отметку инструмента, которая вы не можете поверить.” В то время большая часть работы, которую они выполняли, заключалась в очень точном трехмерном логотипе компании поверх формованной детали. Очевидно, что внешний вид каждого логотипа имел большое значение для заказчика, нанимавшего их на работу. Химмелейн уточняет:«Это деталь формы — это вставка, которая входит в форму для литья под давлением. Это сформированная аппликация или пленка, которая помещается в форму для литья под давлением и снова формуется, так что, когда форма открывается, деталь украшается. Косметика на этих деталях очень важна, и это такое же строгое требование, как и в производстве».

Менеджер по инструментам Hytech, Дэйв Бландино, далее объясняет свой опыт работы с поставщиками станков с ЧПУ и сравнительный тест конкурентов:«Мы провели обширное исследование и предоставили нескольким производителям станков с ЧПУ возможность вырезать деталь для нас. Я попросил их поставить передо мной деталь, которая продала бы их машину, и никто не приблизился к той детали, которую произвел DATRON. Я получил детали от других производителей станков, и качество не оправдало моих ожиданий. Но в течение 2 недель после отправки DATRON модели я вылетел в Германию, и не только гостеприимство было великолепным, но и DATRON предоставил мне деталь, которую я действительно не ожидал, учитывая короткие сроки. Это было лучшее из того, что производили все поставщики ЧПУ. Когда я вернулся в Штаты и показал образец DATRON другим поставщикам, они сказали:«О, они отполировали это!», а я сказал:«Нет, они не отполировали, это сразу после установки!», но они этого не сделали. Поверьте мне. Дело в том, что мы тщательно проверяли каждую деталь на оптическом компараторе RAM с увеличением 200+, так что это не просто то, что вы видите глазами или увеличительным стеклом. Наш процесс показывает все и вся. При термоформовании, если у вас есть хоть малейший след от инструмента, он будет виден на пленке. Поэтому крайне важно иметь качество поверхности, которое дает нам DATRON».

Помимо качества, существует соответствующая экономия средств, связанная с отказом от вторичных операций, таких как ручная работа, шлифовка и полировка, и Химмелеин считает, что DATRON сократил ручное время на 90%. Существуют также ограничения на шлифование, как объясняет Бландино:«Вы всегда можете выполнять ручную работу с наждачной бумагой, но когда у вас есть многофункциональный инструмент полости, вы не будете шлифовать деталь дважды одним и тем же способом. Если у вас от 15 до 20 полостей, вы получите вариации, и эти вариации выражаются в формовке, обрезке и формовании. По сути, мы снимаем деталь с DATRON, не касаясь ее, и это наша цель. Детали готовы к сборке в наши инструментальные сборки прямо со станка. Иногда требуется легкая дробеструйная обработка, но шлифовка или полировка не требуется».

Высокий допуск, необходимый для производства штампов для обрезки спичечных металлов (штамповочных штампов)

Итак, теперь Hytech использует свою проволочную электроэрозионную обработку для изготовления компонента из закаленной стали на стороне А, который представляет их фиксированный допуск. Затем они изготавливают компонент из закаленной стали со стороны В, который является сопряженным компонентом с деталью со стороны А. Обычно они оставляют сердцевину кристалла толщиной от 0,0005 до 0,0008 дюйма и используют DATRON M10 Pro, чтобы снимать десятую часть за раз, пока она не подойдет. Химмельейн говорит:«Вот где DATRON действительно сияет, потому что мы можем сделать десятую часть за раз относительно быстро, открыть дверь, оставив все установленным, и проверить нашу пригодность, а если ее нет, мы закроем дверь и запустим еще одну десятую. .”

Сочетание проволочного электроэрозионного станка и станка DATRON действительно изменило ситуацию для Hytech Forming, и они стали мировым экспертом в области трехмерных штампов для обрезки металла для тонкопленочного пластика.

Бландино объясняет: «Раньше нам приходилось заменять эти компоненты в магазинах, где было оборудование, позволяющее справиться с этим, и с тех пор, как мы приобрели DATRON, мы взяли всю эту работу на себя. Мы выполняем легкие чистовые проходы, чтобы соблюдать жесткие допуски на наших термообработанных деталях из стали A2. Эти детали являются компонентами инструментов, которые мы проектируем и изготавливаем здесь. Одним из направлений нашей компании является обрезка. Мы занимаемся термоформованием тонкопленочных пластиков, но другая сторона этого заключается в том, что нам нужно обрезать пластик после его формирования, и эти обрезанные формы должны точно вписываться в форму с жесткими допусками +/- пара тысячных долей. дюйм. Но для того, чтобы обрезка действительно происходила, допуски компонентов, которые мы обрабатываем, должны составлять +/- пару десятых дюйма. Это компоненты, которые мы используем для изготовления наших штампов для обрезки».

Бландино также считает, что технология DATRON добавила гибкости их процессу проектирования. «Это также позволило нам намного эффективнее проектировать наши инструменты. Раньше единственным оборудованием, которое мы могли использовать для соблюдения этих жестких допусков, была наша электроэрозионная проволока. Конечно, проблема электроэрозионной проволоки в том, что все не сквозное карман. Таким образом, это ограничивало нашу гибкость дизайна, потому что нам приходилось проектировать с учетом этого ограничения. С DATRON мы можем проектировать более свободно и делать вещи так, как мы хотим».

DATRON M10 Pro стал настолько критически важным для качества их конечного продукта, что Бландино говорит, что им напоминают об этом каждый раз, когда DATRON перегружен работой, и они вынуждены переносить работу на другое оборудование с ЧПУ. «Даже с ручной работой вы не сможете приблизиться к отделка поверхности, которую мы получаем на DATRON. Кроме того, у нас максимальная скорость вращения шпинделя составляет 15 тыс., 12 тыс. и 10 тыс. на другом оборудовании с ЧПУ, поэтому нам нужно сократить наши подачи на 100%. Из-за вибрации шпинделя и люфта на ballscrew с другими нашими обрабатывающими центрами, финишная обработка, которую мы должны сделать, это тяжелое шлифование. Вот почему я действительно настаиваю на второй машине DATRON. Мы используем другие обрабатывающие центры в качестве нашего «первого станка», где мы зачищаем все мясо со спины и всех некритических поверхностей. Эти машины хорошо справляются с этой задачей».

Открытие дверей для нового потока доходов и увеличение годового дохода на 25 % Доход

Генеральный директор Фред Химмелейн отдает должное DATRON за качество, которое оно помогло Hytech обеспечить для широкого спектра отраслей, включая автомобильную и аэрокосмическую. Компания Himmelein также впечатлена гибкостью DATRON и других вспомогательных процессов, на которые он повлиял и которые были улучшены с момента его установки. Например, у них есть проект, который они выполняли для клиента в течение десяти лет, где они вырезали 0,25-дюймовый акрил с помощью CO2-лазера, который отлично справляется с прекрасной полировкой края. Но через десять лет заказчик решил, что хочет заменить материалы и использовать поликарбонат, чтобы снизить риск повреждения деталей в течение их жизненного цикла. Поскольку поликарбонат диаметром 0,25 дюйма нельзя резать лазером без возгорания и опасности для здоровья, им пришлось искать альтернативный процесс. Итак, они сделали пробный пропил на DATRON M10 Pro, используя концевую фрезу DATRON, специально разработанную для фрезерования акрила. Результатом стала большая победа как для Hytech, так и для их клиентов. DATRON фактически вырезал детали из поликарбоната быстрее, чем лазер резал их из акрила, чистота поверхности была сопоставима, и клиент мог переключиться на предпочтительный материал.

DATRON M10 Pro совместим с широким спектром пакетов программного обеспечения CAM, и компания Hytech вложила средства в некоторые из них и провела всестороннее тестирование, чтобы максимизировать производительность и чистоту поверхности. Бландино говорит:«Вероятно, мы провели больше тестов программного обеспечения, чем большинство магазинов. Мы используем сглаживание контуров программного обеспечения DATRON, но это также сочетание динамики и стратегий программирования, которые способствуют идеальной обработке поверхности. Мы провели несколько тестов с различным программным обеспечением, включая SolidCam, SOLIDWORKS, FeatureCAM, Fusion 360 и PowerMill, и сравнили яблоки с яблоками с разными режущими инструментами, скоростями и подачами. Итак, мы используем сочетание того, что может предложить программное обеспечение, и того, что может предложить DATRON, и мы придумали формулу для наилучшего качества поверхности, которого можно достичь с помощью 3-осевого фрезерования. У Fusion действительно хорошие позиции для DATRON, и он обеспечивает превосходную чистовую обработку поверхности в сочетании с Dynamics и Contour Smoothing, которые может предложить M10. В настоящее время наша основная CAM

решение лежит на Autodesk. Тестирование проводится постоянно, и DATRON отлично дополняет все постпроцессоры программного обеспечения».

Они должны молчать об этом, но Hytech может сказать нам, что они только входят в существующую отрасль с новым способом изготовления компонентов, требующих чрезвычайно точной обработки. Производители в этой отрасли действительно пришли в Hytech, потому что на их веб-сайте есть фотография их DATRON M10 Pro. Во время последнего раунда тестовых распилов для этой отрасли деталь проработала более 200 часов. Это связано с тем, что для этой детали требуются очень маленькие фрезы, делающие небольшой шаг для создания трехмерного контура, и они могут работать даже десятки часов без смены инструмента. Поскольку машина в настоящее время работает круглосуточно и без выходных, добавление дополнительных M10 Pro неизбежно. Ожидается, что этот новый бизнес приведет к увеличению доходов компании на 25 %.

Станок с ЧПУ

- От CM к EMS к MSP:эволюция отрасли

- Пищевая промышленность нуждается в повышении устойчивости в этом году

- Чего на самом деле хотят клиенты в эпоху Индустрии 4.0?

- Почему мы должны быть честными с клиентами?

- Обработка с ЧПУ в автомобильной промышленности

- Устойчивое развитие:вызов Индустрии 4.0

- Индустрия 5.0:новая революция

- В центре внимания отрасли:горнодобывающая промышленность

- Квадрант возможностей:четыре составляющие успеха Индустрии 4.0

- Что такое полиграфия?