Руководство для менеджера по техническому обслуживанию по техническому обслуживанию, ориентированному на надежность (RCM)

Вы сомневаетесь, работает ли ваше оборудование как можно лучше? Вы задаетесь вопросом, можете ли вы найти способы повышения производительности и снижения затрат на обслуживание за счет оптимизации обслуживания? Затем вы можете изучить Техническое обслуживание, ориентированное на надежность (RCM) .

Что такое обслуживание, ориентированное на надежность?

Когда дело доходит до техобслуживания, ориентированного на надежность, используется много жаргона, но, проще говоря, RCM - это структурированный процесс, который выявляет проблемы, решение которых увеличивает производительность вашего оборудования и активов при одновременном снижении затрат на техническое обслуживание. Техническое обслуживание, ориентированное на надежность, не обязательно является методом технического обслуживания, это критерий оценки, позволяющий определить, какие методы технического обслуживания будут лучше всего работать для каждой единицы оборудования.

Если все сделано правильно, RCM может во многом повлиять на прибыль вашей компании.

<цитата>Ebsco сообщила о 63% окупаемости инвестиций после запуска программы технического обслуживания, ориентированной на надежность.

Как проводить анализ RCM

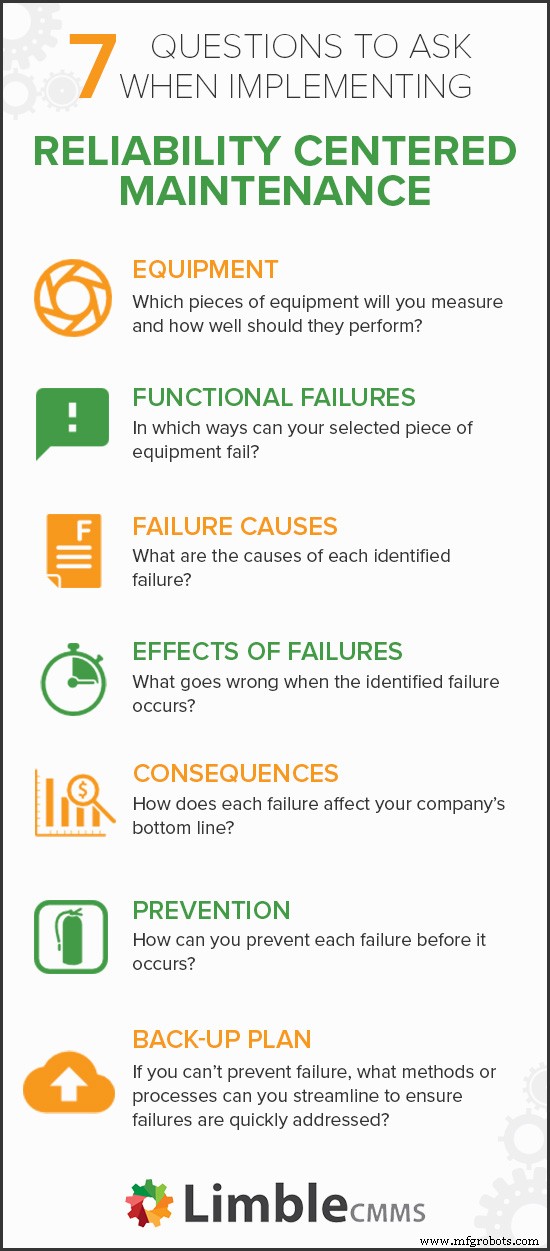

Если вы хотите выполнить анализ технического обслуживания, ориентированного на надежность, вам поможет стандартный набор вопросов. Эти вопросы предлагает SAE (Общество автомобильных инженеров), регулирующая организация по RCM и другим техническим стандартам. Приведенные ниже вопросы перечислены как часть стандарта SAE JA1011.

Мы взяли эти вопросы и упростили их в этом руководстве на примере реального вилочного погрузчика

Вопрос 1: Каковы функции и связанные с ними желаемые стандарты эффективности актива в его текущем рабочем контексте (функциях)?

Какой полный рот. Не волнуйтесь, мы вам все разобьем.

A) Прежде чем мы ответим на этот вопрос, нам нужно выбрать, какое оборудование вы собираетесь анализировать с помощью RCM.

Решая, с какой части оборудования начать, вам следует подумать, какая часть оборудования является наиболее ценной и причиняет наибольшие неудобства вашей организации, когда она выходит из строя.

Это позволит вам получить самую большую награду за свои усилия.

Б) Нам нужно выяснить, в какой части «функции и связанные с ними желаемые стандарты производительности».

Проще говоря, что делает выбранное оборудование и какова желаемая производительность? Чтобы понять, насколько высока производительность оборудования, обратитесь к производственной бригаде за данными о производительности.

C) Нам нужно выяснить, что «в текущем контексте работы (функциях)».

Чтобы понять текущий рабочий контекст части оборудования, вам необходимо обратиться к вашей КСУП за данными об операциях технического обслуживания. Если у вас нет КСУП, возможно, вы сможете найти эти данные в своих бумажных записях. Если вы не можете найти эти номера ни в одном месте, вам могут помочь другие специалисты по техническому обслуживанию.

Ваш ответ может выглядеть примерно так:

Вилочный погрузчик №3 может перемещать 18 поддонов в час при работе на пиковом уровне. В настоящее время среднее время наработки на ремонт (MTBR) составляет 800 часов, а среднее время простоя - 6 часов. Если мы используем наш вилочный погрузчик 40 часов в неделю, каждые 20 недель (800/40) мы сталкиваемся с критической поломкой, и мы теряем возможность перемещать 108 поддонов (18 поддонов * 6 часов). На основании данных вашей КСУП или других менеджеров по техническому обслуживанию вилочный погрузчик должен иметь MTBR 1200 часов. Если мы сможем увеличить MTBR на 50% до среднего MTBR, мы получим возможность перемещать еще 54 поддона каждые 20 недель.

Это даст вам хорошее представление о том, где вы можете улучшить.

Если вы не можете найти все данные, ничего страшного. Сделайте все, что в ваших силах.

Вопрос 2: Каким образом он может не выполнять свои функции (функциональные сбои)?

Теперь, когда мы знаем, где мы находимся и желаемый результат, которого мы надеемся достичь, нам нужно определить источник поломок (неудач).

Помня об этом, просмотрите свои записи или подумайте о недавних поломках и их причинах.

На примере погрузчика ваш ответ может выглядеть примерно так:

- Человеческая ошибка

- Неисправность вилки

- Неисправность двигателя

Вопрос 3: Что вызывает каждый функциональный отказ (режимы отказа)?

Вы можете расширить предыдущий список неудач и ответить на вопрос 3:

- Человеческая ошибка - вызвана плохой подготовкой.

- Неисправность вил - вызвана плохим обслуживанием и / или плохим поведением оператора.

- Неисправность двигателя - вызвана плохим обслуживанием двигателя (заменой масла и т. д.).

Вопрос 4: Что происходит при каждом сбое (последствия отказа)?

Это довольно простой вопрос - ваш ответ должен отражать негативные последствия описанных вами неудач. Это может выглядеть примерно так - Анализ режимов и последствий отказа (fmea)

- Человеческий фактор - несчастные случаи (поломка, утечка, травма), снижение производительности и т. д.

- Неисправность вил - повреждение оборудования, жизненный цикл, аварии (поломка, утечка, травмы человека), увеличение затрат на рабочую силу и ремонт, снижение производительности и т. д.

- Неисправность двигателя - повреждение оборудования, увеличение затрат на рабочую силу и ремонт, снижение производительности и т. д.

Вопрос 5: Какое значение имеет каждый сбой (последствия отказа)?

Это очень похоже на предыдущий вопрос, хотя вы разберете его по отрицательным эффектам, потому что сбой может иметь несколько отрицательных последствий.

- Увеличение затрат на рабочую силу и ремонт - 25 долларов в час и 500 долларов в среднем на запчасти.

- Повреждение оборудования - 800 долларов США за каждое происшествие из-за сокращения срока службы погрузчиков.

- Снижение производительности - 300 долларов в час из-за перебоев в производстве.

- Несчастные случаи (поломка, утечка, травмы людей) - возможные нарушения техники безопасности, травмы сотрудников и повреждение товаров. Потенциально тысячи долларов за инцидент.

Разбивая это на фактические цифры, вы сможете оценить и спрогнозировать затраты, связанные с отказами.

Например, предположим, что произошла неисправность двигателя, в результате которой был простой на 6 часов. Общий счет составит 150 долларов за рабочую силу, 500 долларов за детали, 800 долларов из-за сокращения срока службы и 1800 долларов за снижение производительности. Это составляет колоссальную сумму в 3250 долларов за разовую поломку одной единицы оборудования . .

Вопрос 6: Что нужно делать для прогнозирования или предотвращения каждого сбоя (упреждающие задачи и интервалы между задачами)?

Здесь мы понимаем, почему RCM так важен. Можете ли вы внедрить профилактическое или прогнозирующее обслуживание, чтобы предотвратить большие непредвиденные расходы и перерывы? Стоит ли оно того, и если нет, следует ли использовать стратегию работы до отказа?

Используя пример из вопроса 5, что можно было сделать, чтобы предотвратить поломку в 3250 долларов?

После того, как ваш технический специалист устранит проблему, он узнает, что вызвало сбой. Знание причины сбоя позволяет планировать и планировать техническое обслуживание, чтобы предотвратить новые поломки.

Например, засоренный фильтр привел к повреждению двигателя, что и привело к его поломке. Теперь мы знаем, что делать. Заменяйте фильтр на погрузчике каждые 3 месяца вместе с заменой масла, чтобы воздух мог беспрепятственно проходить через двигатель погрузчика, что должно предотвратить его износ и поломку.

Решение не всегда так однозначно, как замена фильтра, но анализ RCM позволяет получить данные, чтобы принять решение, тратить ли ресурсы на профилактическое обслуживание стоит предотвращать поломки . Если это не так, то стратегия работы до отказа (реактивная) может лучше всего удовлетворить ваши потребности.

Вопрос 7: Что делать, если не удается найти подходящую проактивную задачу (действия по умолчанию)?

Этот вопрос звучит более запутанно, чем есть на самом деле.

Вот еще одно слово:

Если вы не можете реализовать планы профилактического или прогнозирующего обслуживания для решения проблемы, что еще можно сделать?

Конечно, вот это. Просто нужно немного творческого мышления.

Например, предположим, что у вас есть старый вилочный погрузчик, и вы решили, что лучше всего дать ему поработать до тех пор, пока он не умрет. Вы можете предотвратить простои производства, вызванные окончательной поломкой погрузчика, запустив процесс аренды вилочного погрузчика или аренды вилочного погрузчика в другом отделе, чтобы не потерять производительность. Придумывать эти решения часто лучше всего, когда вы проводите мозговой штурм с другими людьми в вашей команде (например, техническими специалистами, руководством, производственным персоналом и другими отделами).

Это ситуация, когда неожиданная поломка на самом деле не такая уж неожиданная, поэтому вы можете заранее подготовить решение.

Как ваша компания может внести изменения на основе анализа RCM?

После того как вы ответили на приведенные выше вопросы, пора приступить к внесению изменений на основе результатов анализа RCM.

Отсюда вы определите, какой план вам нужен. Ниже приведены некоторые из наиболее распространенных стратегий обслуживания и способы их реализации.

Работа до отказа / реактивное обслуживание

Определение: Ремонт оборудования в случае его выхода из строя.

Пример: Если вы ждете, пока ваша печатная плата выйдет из строя, прежде чем отправить техника для ее ремонта, значит, вы рассчитываете на корректирующее обслуживание. Этот тип обслуживания обычно является наиболее дорогостоящим, но его нельзя полностью избежать. При этом корректирующее обслуживание имеет свое время и место, и благодаря вашему анализу обслуживания, ориентированному на надежность, вы будете знать, когда его правильно использовать.

Профилактическое обслуживание

Определение: Регулярно выполняемые по расписанию работы, чтобы снизить вероятность выхода оборудования из строя. Профилактическое обслуживание проводится, пока оборудование находится в рабочем состоянии, чтобы избежать неожиданных поломок.

Профилактическое обслуживание может принести доход до 545%. Вот как можно реализовать собственный план:

Шаг 1. Выбирайте машины, которые требуют регулярного обслуживания и имеют высокие затраты на замену / ремонт. Планирование профилактического обслуживания этих активов принесет вашей компании максимальную прибыль.

Шаг 2. Составьте график технического обслуживания на основе требований к активу

Как часто каждой машине требуется плановый профилактический уход? - Эту информацию можно найти в руководстве по эксплуатации машины. Если вы не можете найти руководство, посетите веб-сайт производителя, поскольку у него обычно есть копия в Интернете.

Шаг 3. Соберите актуальную информацию от своих коллег и руководителей. Возможно, вам придется поговорить с членами производственной группы или другим персоналом, чтобы понять, как лучше всего реализовать план профилактики и когда лучше всего обслуживать оборудование.

Шаг 4. Осуществите профилактическое обслуживание. Теперь вам нужно решить, хотите ли вы запускать план вручную или хотите внедрить систему CMMS, которая может автоматизировать процессы.

После того, как план профилактического обслуживания будет работать бесперебойно, постепенно начните добавлять другие активы, которые выиграют от хорошего графика профилактического обслуживания. Прежде чем вы это узнаете, все ваше оборудование будет включено в план профилактического обслуживания, и вы начнете видеть преимущества.

Для получения более подробного руководства по успешной реализации стратегии профилактического обслуживания ознакомьтесь с нашими инструкциями «Как переключиться с реактивного обслуживания на профилактическое обслуживание» или «Как сделать».

Профилактическое обслуживание

Определение: Определяет состояние оборудования во время его использования с помощью аппаратного и программного обеспечения, предназначенного для измерения функциональности или отклонений. Возврат инвестиций достигается за счет точного знания того, когда необходимы услуги, и обслуживания оборудования только тогда, когда оно необходимо. При правильном внедрении профилактическое обслуживание очень рентабельно.

Независимые исследования ISI (Институт научной информации) показали, что профилактическое обслуживание может сократить количество задач профилактического обслуживания на 15% и в целом снизить время простоя на 1-2%.

Пример: Допустим, вы используете тепловизионное оборудование, чтобы определить, когда печатные платы нуждаются в ремонте. Визуальный осмотр не выявит таких проблем, как перегрев печатной платы. Это профилактическое обслуживание, потому что вы ремонтируете оборудование только тогда, когда оно нуждается в ремонте, а не полагайтесь на сроки или использование в рамках плана профилактического обслуживания.

Шаги по внедрению профилактического обслуживания:

Для профилактического обслуживания требуется оборудование и программное обеспечение. В нашем примере, приведенном выше, потребуются тепловизионная камера и программное обеспечение для тепловидения, чтобы определить, нужно ли ремонтировать печатные платы. Часто вложения в оборудование и программное обеспечение могут быть дорогими. К счастью, компании по профилактическому техобслуживанию выросли по всей стране, и они вполне доступны по цене.

Если вы готовы вложить необходимые средства в оборудование и программное обеспечение, получите список оборудования, на котором вы хотите провести профилактическое обслуживание. После этого поищите в Интернете или свяжитесь с производителем, чтобы узнать, что вам нужно для профилактического обслуживания этого оборудования.

Кроме того, установка датчиков на вашем оборудовании и их синхронизация с вашей CMMS может значительно снизить общие расходы, хотя первоначальные вложения по-прежнему остаются значительными.

Если ваша CMMS имеет правильную интеграцию, она сможет обмениваться данными с датчиками и сообщать вам, когда и как часто вам нужно выполнять эти задачи профилактического обслуживания.

Чтобы получить более подробное представление о том, что такое CMMS, ознакомьтесь с нашим руководством «Что такое система CMMS и как она работает».

В заключение

Техническое обслуживание, ориентированное на надежность, может помочь вам увидеть важность решений по техническому обслуживанию ваших активов. Этот проверенный метод анализа поможет вашей компании сэкономить время, деньги и ресурсы, что, в свою очередь, повысит вашу прибыль.

Если вы заинтересованы в улучшении операций по техническому обслуживанию, посетите Limble CMMS, чтобы узнать, чем мы можем помочь.

2 комментария

-

Эдвард Дж. Терк 9 сентября 2018 г., 17:09

Сравните для меня RCM с профилактическим обслуживанием.

Спасибо, Эд

Ответить -

Дэвид 20 сентября 2018 г., 13:55

Профилактическое обслуживание - это структурированный процесс или метод, который RCM использует для реализации своей теории повышения производительности оборудования и активов. Это все равно, что сравнивать поворот на перекрестке с движением.

Ответить

Техническое обслуживание и ремонт оборудования

- Руководство по созданию ключевых показателей эффективности

- Что такое надежность?

- Прекратить обслуживание. Вверх с надежностью.

- Что такое культура надежности?

- Техническое обслуживание на основе условий:полное руководство

- Лучшие показатели обслуживания и надежности

- Детали имеют значение в обслуживании и надежности

- Надежность, ориентированная на семью

- 5 ключей для поддержания надежности оборудования

- Как внедрить техническое обслуживание, ориентированное на надежность (RCM)