Использование визуального контроля в управлении активами и контроле качества

Визуальный осмотр - очень распространенный метод, используемый специалистами по техническому обслуживанию при управлении физическими активами, а также последний этап производственной линии различных товаров.

Хотя инженеры постоянно находят новые способы автоматизации широко используемых повторяющихся действий, визуальные проверки оказались довольно устойчивыми в этом отношении, особенно в области обслуживания оборудования.

В этом посте мы пытаемся понять визуальный осмотр с разных точек зрения. Мы обсуждаем как основы, так и современные варианты использования. Поскольку визуальный осмотр может давать разные результаты из-за его субъективного характера, мы подведем итоги, обрисовав в общих чертах шаги, которые вы можете предпринять для стандартизации процесса проверки.

Определение визуального осмотра

Визуальный осмотр - это очень простой метод контроля, используемый при контроле качества производства и обслуживании активов. Это метод поиска недостатков или дефектов невооруженным глазом и с помощью неспециализированного инспекционного оборудования.

Довольно часто не существует эмпирической формулы для поиска дефектных продуктов или проверки оборудования. Следовательно, опыт человека, проводящего визуальный осмотр, играет важную роль в определении эффективности процесса.

Поиск аномалий невооруженным глазом - самый распространенный метод визуального осмотра. Но это не обязательно ограничивается этим. Использование других органов чувств для осмотра также подпадает под широкую сферу визуального осмотра. Основной принцип заключается в том, что опытный человек использует свои сенсорные способности для выявления проблем с объектами, которые они проверяют.

Например, опытные профессионалы могут оценить качество таких материалов, как дерево и металл, по издаваемому ими звуку. Они могут просто постучать по объекту и судить, исходя из издаваемого им звука.

Точно так же специалист по обслуживанию может чувствовать запах утечка газа, слышите что что-то шатается внутри объекта или даже чувствуется что часть оборудования вибрирует сильнее, чем должна, или излучает чрезмерное тепло. Все это время выполняется визуальный осмотр .

Визуальные проверки при управлении физическими активами

Визуальный осмотр является неотъемлемой частью управления физическими активами. Специалисты по техническому обслуживанию используют его ежедневно в рамках своей повседневной работы по техническому обслуживанию.

Иногда организация обучает операторов машин проводить визуальный осмотр вместо технических специалистов по обслуживанию. Эта практика обычно называется автономным обслуживанием.

Регулярные осмотры помогают бригадам технического обслуживания выявлять признаки износа, которые могут привести к отказу оборудования. Мелкие проблемы устраняются на месте, если технический специалист имеет доступ к нужным инструментам и деталям. В противном случае они оставят запись об обнаруженной проблеме. Менеджер по техническому обслуживанию или руководитель позже добавит новую задачу в план профилактического обслуживания, чтобы проблема не осталась без внимания.

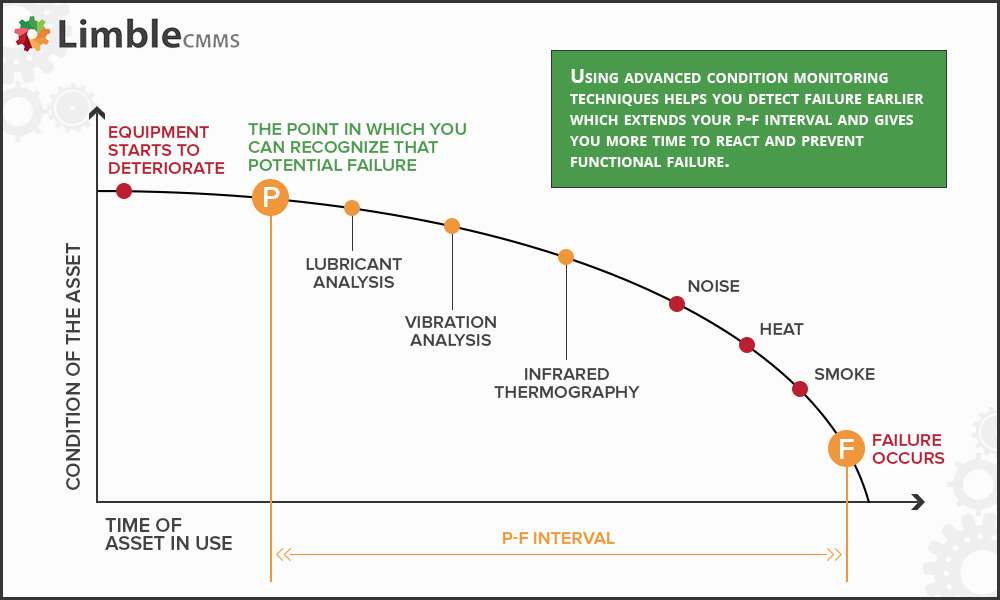

Хотя они могут быть очень полезными, визуальный осмотр имеет несколько недостатков. Машины часто необходимо останавливать, чтобы технический специалист мог провести визуальный осмотр. Как вы понимаете, это сокращает время безотказной работы оборудования и может снизить чистую прибыль. Другая проблема заключается в том, что визуальный осмотр иногда может обнаружить проблему слишком поздно. Если вы заметили шум, тепло или дым, возможно, неисправность уже началась.

Для решения этих проблем все больше и больше организаций используют датчики и оборудование для мониторинга состояния, чтобы отслеживать состояние и производительность активов в режиме реального времени. Эта технология позволяет им заметить признаки износа намного раньше, чем это было бы возможно. Это четко показано на рисунке ниже.

Эти датчики позволяют организациям применять расширенные стратегии обслуживания, такие как обслуживание по состоянию и профилактическое обслуживание. Такие стратегии уменьшают потребность в визуальном осмотре, но отнюдь не делают их устаревшими. Датчики по-прежнему довольно дороги и могут обнаруживать только определенные признаки износа. Это означает, что руководство такие методы тестирования, как визуальный осмотр, не только необходимы, но и являются более экономичным вариантом, особенно для недорогих активов.

Визуальный контроль качества

Визуальный контроль - это самый старый метод неразрушающего контроля (NDT) для контроля качества. В первоначальном виде визуальный осмотр используется для осмотра поверхности объекта и поиска трещин, царапин, перекосов, коррозии и других физических дефектов.

Крупные бренды, особенно те, которые производят дорогие продукты, могут многое потерять, если рассылают целую линейку дефектных продуктов. Визуальный осмотр - отличный способ быстро отфильтровать элементы с очевидными дефектами.

Например, такие автопроизводители, как Rolls-Royce, придают огромное значение подгонке и отделке каждого компонента, входящего в их автомобили. Их внутреннее исследование показывает, что примерно 70% всех неисправных компонентов отклоняются из-за несоответствий, обнаруженных при визуальном осмотре .

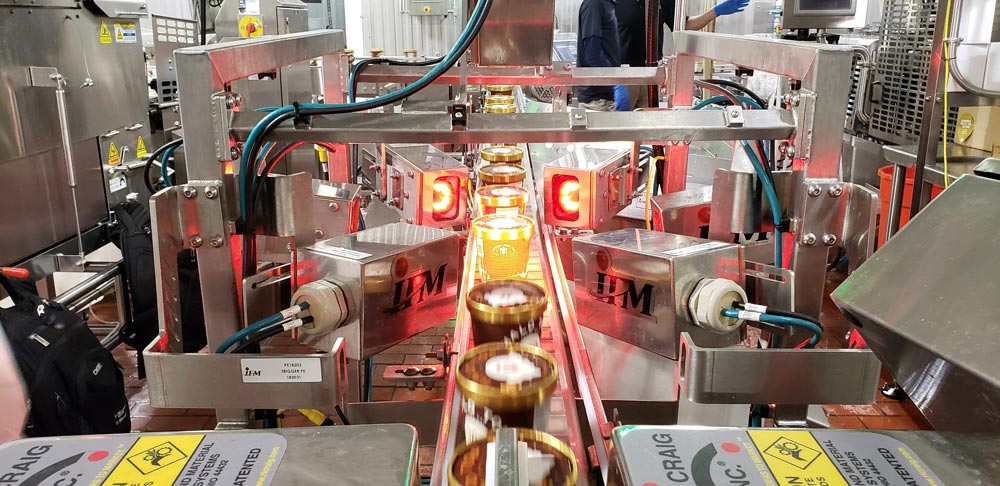

Это не означает, что визуальный осмотр предназначен только для предметов роскоши. Хороший контрпример - промышленность продуктов питания и напитков. Здесь проводится визуальный осмотр, чтобы убедиться, что в продукте нет посторонних предметов, что упаковки однородны и должным образом запечатаны, а продукты не имеют неправильной маркировки. Из-за довольно простого характера этих проверок многие производители пищевых продуктов начинают применять системы машинного зрения для контроля качества.

Пример автоматизированной системы визуального контроля ( Источник изображения )

Пример автоматизированной системы визуального контроля ( Источник изображения )

Вообще говоря, визуальное тестирование для контроля качества можно проводить тремя разными способами:

- Случайная выборка: Проверки качества производятся на случайно выбранных продуктах. Продукция может быть проверена прямо на производственной линии на предмет явных визуальных дефектов. Более сложные проверки (например, проверка внутренней части продукта) обычно проводятся на специальных испытательных площадках.

- Полная ручная выборка: Все товары проверяются вручную. Это может быть физически тяжелая работа с большим количеством повторяющихся действий. Чтобы обеспечить максимальное здоровье и продуктивность работников, выполняющих проверки, организациям следует искать необходимые инструменты и эргономичное оборудование.

- Автоматический визуальный осмотр: Продукция проверяется с помощью камер, методов обработки изображений и алгоритмов машинного обучения. Подробнее об этом позже в статье.

Автоматические системы визуального контроля, похоже, набирают все большую популярность по мере того, как частный сектор разрабатывает отраслевые решения. Еще неизвестно, насколько быстро производители примут эту технологию на вооружение.

Современные методы визуального контроля

Постепенные технологические улучшения качества камеры и машинного обучения начинают менять наше представление о визуальном контроле. Специалисты по техническому обслуживанию теперь имеют возможность проводить визуальный осмотр опасных и труднодоступных мест, находясь при этом на много миль от проверяемых объектов. С другой стороны, специалисты по контролю качества имеют все больший доступ к автоматизированным решениям для визуального контроля.

Удаленный визуальный осмотр для обслуживания активов

В наши дни технические специалисты могут использовать роботов и дронов для осмотра недоступных иным образом участков. Речь идет об осмотре объектов на большой высоте, в очень замкнутых пространствах, в опасных местах, таких как резервуары для хранения и тому подобное.

Изображения или видео можно просматривать из удаленного места, даже за тысячи миль от места проверки - отсюда и название удаленный визуальный осмотр. Получить доступ к собранным данным можно двумя способами:

- Прямая трансляция: Роботы или дроны могут передавать данные о местоположении на базовую станцию, где инспектор может смотреть прямую трансляцию. В этом случае роботом или дроном также можно управлять с удаленного терминала. Его можно использовать только в тех случаях, когда существует постоянная беспроводная связь между работающим оборудованием и базовой станцией.

- Сохраненные данные :В очень удаленных или опасных зонах, где нет беспроводной связи, видео и изображения сохраняются и анализируются позже.

Дополнительным преимуществом этих типов инспекций является то, что изображения и видео могут быть легко доступны для обмена между техническими специалистами и другими соответствующими членами группы, без необходимости физического присутствия на месте инспекции. Такое сотрудничество может быть чрезвычайно полезным при решении сложных проблем или когда возникает необходимость в контакте со специализированными экспертами.

Автоматизированный визуальный контроль (AVI) для массового производства

Автоматическая визуальная проверка (AVI) использует компьютерное зрение и искусственный интеллект для визуальной проверки продуктов вместо инспекторов качества. Эта технология призвана значительно снизить необходимость вмешательства человека для проверки на крупных автоматизированных предприятиях.

Решение для когнитивного визуального контроля от IBM ( Источник изображения )

Решение для когнитивного визуального контроля от IBM ( Источник изображения )

Foxconn, один из крупнейших производителей электроники на планете, использует AVI на своих производственных объектах. Мы будем использовать их в качестве примера, чтобы кратко описать, как эта технология должна работать.

Предположим, Foxconn производит материнские платы для новейшего iPhone. Один идеальный образец материнской платы изготавливается и проверяется визуальным инспектором. После утверждения эта модель загружается в базу данных, и алгоритм может использовать ее в качестве эталона. Некоторые примеры дефектных моделей также загружаются на сервер и используются для обучения алгоритмов распознаванию определенных аномалий.

Остальные материнские платы выйдут с автоматизированной конвейерной линии и пройдут под системы камер для AVI. Несколько изображений продукта получены под разными углами. Захваченные изображения сравниваются с эталонными изображениями, сохраненными с использованием алгоритмов машинного обучения. Вот некоторые из сравниваемых факторов:

- размер и форма различных элементов

- места пайки

- расположение компонентов

- отсутствующие компоненты

- соединители

- цветовые аномалии

Изделие проходит проверку, если оно достаточно близко к эталону.

На первый взгляд эта технология кажется идеальным решением. В конце концов, основная идея автоматизации - оставить рутинные и рутинные задачи машинам, чтобы сотрудники могли сосредоточиться на творческом решении проблем. Это разумная идея, но есть еще много ограничений, которые необходимо устранить, прежде чем она станет стандартом в промышленном пространстве.

Ограничения автоматизированных решений

Есть два основных препятствия на пути внедрения автоматизации визуального контроля.

Первый - это технологические ограничения . Хотя исследователи ИИ добились больших успехов, алгоритмы проверки далеки от совершенства. Им нужно много примеров хороших и дефектных продуктов, чтобы они могли научиться обнаруживать различные аномалии с достаточным успехом. Кроме того, машинам трудно работать с отражающими поверхностями. Это исключило бы работу с большинством металлов, имеющихся в растении. Такие незначительные различия пока не могут быть зафиксированы алгоритмами, но люди могут легко это сделать.

Второй фактор - стоимость . Для внедрения автоматизированной системы проверки необходимо дополнительное оборудование, такое как машины для обработки изображений, сетевые инструменты, компьютерное оборудование и т. Д. Эти затраты на оборудование в дополнение к стоимости программного обеспечения по-прежнему делают его непомерно дорогостоящим для многих организаций.

Со временем качество и цена автоматизированных систем визуального контроля должны снизиться, и мы увидим более широкое распространение.

Как стандартизировать процесс визуального контроля

Стандартизация любого процесса делает его повторяемым и проверяемым. Но проблема стандартизации визуальных проверок заключается в том, что большая часть работы носит очень субъективный характер и ее довольно сложно оформить в виде контрольного списка.

Стандартизация при обслуживании

Работы по техническому обслуживанию часто стандартизируются с помощью письменных стандартных рабочих процедур, руководств по технике безопасности (например, LOTO) и контрольных списков технического обслуживания. Визуальный осмотр, в некоторой степени, можно решить таким же образом.

Поскольку специалисты по техническому обслуживанию уже должны знать, как выполнять базовые визуальные осмотры, письменные инструкции могут быть созданы только для сложного оборудования, для которого надлежащий осмотр требует нескольких шагов.

Процесс стандартизации может выглядеть примерно так:

- Записывайте все активы, которые регулярно подвергаются визуальному осмотру.

- Нанесите на карту соответствующие области, которые необходимо проверить.

- Запишите действия, которые необходимо предпринять в зависимости от признака пятнистого износа.

- Создайте блок-схему на основе приведенной выше информации.

- Создайте контрольный список техобслуживания для подсказок, которые следует проверять.

- Если возможно, добавьте контрольный список и блок-схему в вашу систему CMMS. Если у вас есть мобильная CMMS, технические специалисты могут быстро получить доступ к этой информации на своих смартфонах и планшетах, что может значительно ускорить их рабочий процесс.

- Время от времени просматривайте и обновляйте эти блок-схемы и контрольные списки.

У актива может быть миллион различных проблем, но цель прямого визуального осмотра - найти общие признаки износа.

Контрольные списки технического обслуживания всегда должны составляться опытными специалистами, знакомыми с внутренней работой оборудования на своем предприятии. Обычно это те же люди, которые отвечают за обучение новых технических специалистов. Это идеально, так как новые техники извлекут максимальную пользу из этих усилий по стандартизации.

Стандартизация управления качеством

Ключ к стандартизации визуальных проверок в менеджменте качества лежит в процессе обучения, который должен включать:

- очень четкие указания относительно того, что считается дефектом.

- что делать с дефектным продуктом

- когда и как использовать специальные инструменты визуального контроля

- к кому обращаться в пограничных случаях (спрашивая второе мнение)

- как и где отмечать новые аномалии

- любые другие особые правила, которым необходимо следовать на производственном участке.

Даже после этого будут случаи, когда субъективность процесса вызывает споры. Небольшая царапина на продукте может помешать одному инспектору, в то время как другой отметит, что он готов к работе. Некоторая несогласованность неизбежна, но ее можно свести к минимуму за счет стандартизации.

Осматривайте

Пройдет время, пока технология не станет подходящей заменой человеческим глазам и суждениям. И потребуется гораздо больше, пока та же технология станет доступной для малых и средних предприятий.

До тех пор это простое действие будет оставаться важной частью управления активами и контроля качества, выполняемого обученным персоналом.

Как всегда, если у вас есть какие-либо вопросы, не стесняйтесь начинать обсуждение в комментариях ниже. Если вам интересно узнать больше об обслуживании и надежности оборудования, ознакомьтесь с последними статьями в блоге Limble.

Техническое обслуживание и ремонт оборудования

- Навигация по модернизации объектов обслуживания и управления

- Преимущества стратегического управления активами

- Контроль качества - первый шаг к надежности двигателя

- Обеспечение качества при управлении материалами MRO

- Как промышленный Интернет меняет управление активами

- Почему сейчас самое время приобрести программное обеспечение для обслуживания и управления активами

- Интернет вещей и подключенные активы — революция в управлении активами

- Вызовы и возможности «Всего цифрового» для Системы менеджмента качества (СМК)

- Влияние визуального менеджмента на отрасль

- Основы контроля качества и контроля при обработке с ЧПУ