Пример использования профилактического обслуживания

Приведенные в статье кейсы являются фактическими данными, проанализированными автором. В тематическом исследовании профилактического обслуживания, представляющем анализ вибрации, будут представлены примеры и сравнения неисправностей подшипников, состояния дисбаланса и испытания на удар для собственных частот.

Каждый пример будет представлен в виде спектра и, в некоторых случаях, формы временной волны, которая предоставит свидетельство неисправности, которая присутствует в конкретном сегменте данных.

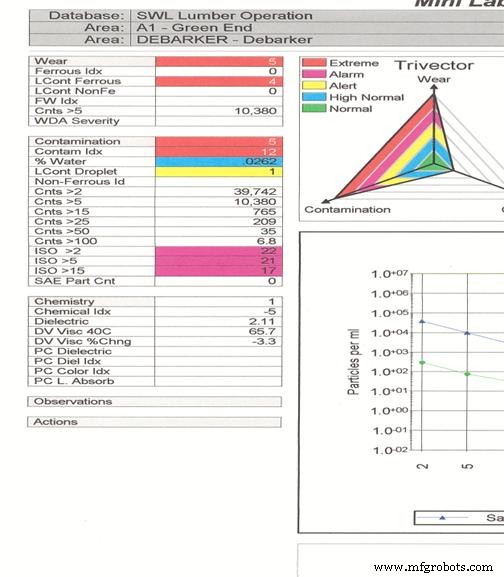

Также представлены отчеты о масле, чтобы предоставить убедительные доказательства состояния грязного масла, с указанием целевого уровня чистоты по ISO для справки.

Чистота масла имеет решающее значение для предотвращения преждевременного отказа компонентов и продления срока службы оборудования. Это позволяет отделам технического обслуживания работать над увеличением времени безотказной работы и доступности оборудования.

Инфракрасная термография представляет собой тепловые изображения компонентов оборудования с колебаниями температуры. Даже небольшие колебания температуры могут указывать на потенциальную проблему в узле машины. Обученный персонал, способный интерпретировать тепловые изображения, является ценным товаром в сфере обеспечения надежности.

Электродвигатели необходимы для работы промышленного производственного предприятия. В первую очередь существует два возможных режима отказа, которые влияют на электродвигатели:отказ подшипника или отказ электрической обмотки. Каждый тип режима отказа может быть обнаружен и спрогнозирован, что позволяет планировать и планировать демонтаж двигателя во избежание нежелательных простоев.

Пробой изоляции электрической обмотки может быть обнаружен с помощью анализа тока двигателя, что позволяет персоналу по профилактическому техобслуживанию предсказать преждевременный выход из строя потенциальной проблемы.

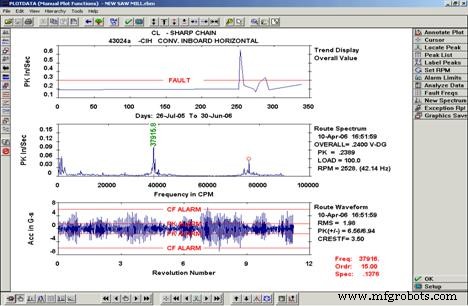

Пример использования данных о вибрации (зубчатая сетка)

Все зубчатые передачи создают частотную составляющую, называемую зубчатым зацеплением. Основная частота зацепления шестерни равна количеству зубьев шестерни, умноженному на скорость вращения вала. Кроме того, все зубчатые передачи создают серию боковых полос или модуляций, которые видны по обе стороны от частоты зацепления первичного зубчатого колеса.

Данные, показанные на Рисунке 1 ниже, представляют собой блок данных, собранных на планетарной коробке передач при обработке пиломатериалов с размерами. Интересующая частота видна при 37 915,8 циклов в минуту (CPM), а гармоника этой частоты снова видна на 75 831,6 CPM. Боковые полосы хорошо видны по обе стороны от рассматриваемой частоты. Диагностика этой проблемы была несколько затруднена из-за сложности конфигурации редуктора. Этот конкретный блок был планетарной шестерней, что означает, что входной вал (солнечная шестерня) имеет три шестерни, которые вращаются или вращаются по орбите вокруг солнечной шестерни, которая, в свою очередь, входит в зацепление с внешней кольцевой шестерней.

При полном зацеплении шестерен внутри коробки передач определение частот зацепления может быть затруднено. На рисунке 1 частоты были идентифицированы и согласованы с частотами в спектре. Обратите внимание на влияние временного сигнала в нижней части примера. Это хороший признак зацепления зубов с дефектами на зубах.

Этот тип точечной коррозии и выкрашивания зубьев шестерни вызван загрязнением масла внутри агрегата. Давление между зубьями при зацеплении друг с другом может достигать 300 000 фунтов на квадратный дюйм (psi). Песок и грязь намного тверже металла; будучи зажатыми между зубьями шестерен, они вызывают вмятины в зубах, что приводит к растрескиванию и точечной коррозии. После того, как проблема была диагностирована, был сформирован отчет, и установка была выведена из эксплуатации. Его отправили в ремонтную мастерскую, и после разборки выяснилось, что все три планетарных редуктора имели видимые дефекты на зубьях.

Рис. 1. Данные Gear Mesh

Это всего лишь один пример преимуществ технологий профилактического обслуживания, в данном случае анализа вибрации. Если бы эта проблема не была обнаружена с помощью анализа вибрации, она продолжала бы прогрессировать до точки катастрофического отказа. Когда образуются дефекты, зубья шестерни продолжают стачивать металлическую поверхность, попадая в коробку передач и создавая эффект домино.

Эту проблему также можно было обнаружить с помощью анализа масла. Взяв пробу масла, можно было бы определить металлы износа в коробке передач посредством анализа.

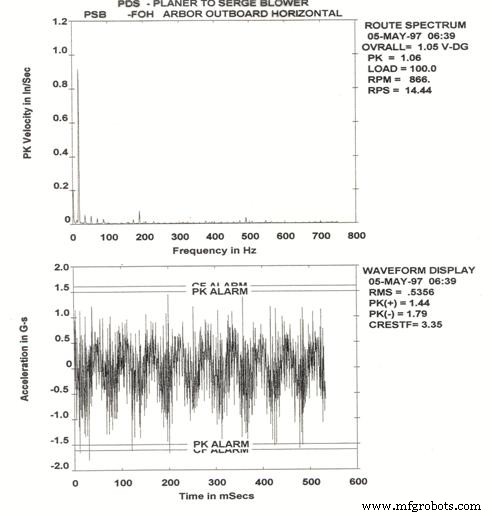

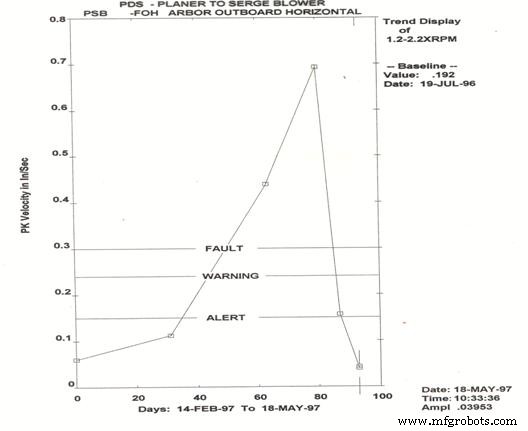

Корректирующие процедуры профилактического обслуживания могут снизить вероятность катастрофического отказа. На рис. 2 показаны данные о вибрации воздуходувки, нуждающейся в балансировке. На рисунке 3 показано снижение вибрации после завершения балансировки. Это еще один пример того, как профилактическое обслуживание может изменить состояние машины.

На Рисунке 2 обратите внимание на высокую амплитуду при 1-кратной скорости вращения воздуходувки. Это показатель дисбаланса вращающегося элемента воздуходувки.

Рис. 2. Данные о вибрации от вентилятора

После завершения балансировки, показанной на Рисунке 3, произошло резкое изменение амплитуды. Снижение вибрации продлит срок службы оборудования и обеспечит бесперебойную работу.

Рис. 3. Данные о тенденциях вибрации

Обратите внимание на данные трендов на рисунке 3. После уравновешивания вибрации вентилятора амплитуда упала значительно ниже уровней срабатывания сигнализации, установленных для машины.

Диагностика проблемы - это только начало процесса профилактического обслуживания. После обнаружения проблемы необходимо убедиться, что проблема не повторится снова через несколько месяцев или даже несколько лет. Одной из целей хорошего аналитика должно быть не только обнаружение режимов отказа, но и поиск первопричины проблемы и предотвращение ее повторения.

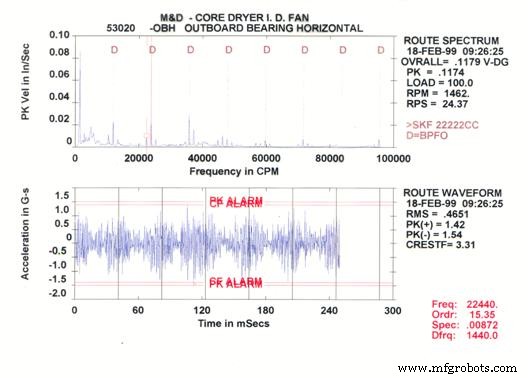

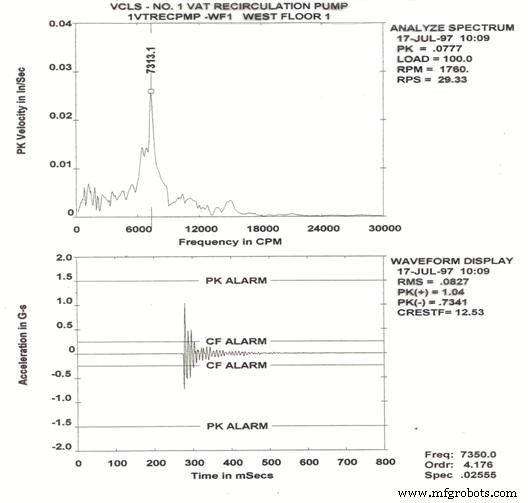

На рисунках 1-3 показаны проблемы зацепления шестерен и связанные с ними данные, а также состояние дисбаланса в воздуходувке. На рис. 4 показана проблема подшипника с дефектом внешней обоймы. Обратите внимание на боковые полосы вокруг частоты неисправности внешнего кольца? Это вызвано модуляцией временного сигнала. Если вы посмотрите на временную форму волны под спектром, вы увидите присутствующую амплитудную модуляцию.

Как правило, этот тип модуляции представляет рабочую частоту вращающегося элемента рассматриваемой машины.

Рис. 4. Данные о вибрации от неисправного подшипника

Другая информация, которая присутствует в представленных данных, касается типа подшипника SKF 22222CC. Эта информация вводится в программное обеспечение, чтобы позволить программному обеспечению маркировать частоты неисправностей в пределах спектра. Программа имеет базу данных, в которой рассчитано более 10 000 частот неисправностей подшипников. Это помогает сэкономить драгоценное время и значительно упрощает работу аналитика.

Анализ вибрации может быть мощным диагностическим инструментом. Выявление неисправностей подшипников, проблем с шестернями, а также состояний дисбаланса и несоосности - не единственные преимущества, которые дает эта технология. Определение рабочих параметров, таких как условия потенциального резонанса, приносит большие дивиденды при проектировании и определении рабочих скоростей.

Необходимость продолжать ускорять или изменять рабочие условия будет только увеличиваться благодаря высококонкурентным производственным предприятиям, на которых мы работаем ежедневно. Проблема с изменением скоростей вращающейся машины заключается в том, что в какой-то момент мы решаемся на собственные частоты конструкции или вращающегося элемента. Когда рабочая скорость вращающейся машины и собственная частота становятся слишком близкими, возникает состояние, называемое резонансом. Это увеличит амплитуду машины в 20 раз и может заставить ее расколоться. Чтобы определить частоты, которых следует избегать при модификации или проектировании машины, следует провести испытание, такое как испытание на удар. На Рисунке 5 представлен пример результатов испытания на удар.

Рис. 5. Данные, определяющие естественную частоту конструкции

Данные на Рисунке 5 представляют собой действительное испытание на удар. Попытка эксплуатировать вращающуюся машину в пределах 20 процентов от 7 313,1 CPM приведет к ухудшению условий работы и ненадежности машины на протяжении всего срока ее службы.

Пример использования инфракрасной термографии

Инфракрасная термография - популярная технология профилактического обслуживания по понятным причинам. Легко увидеть, в чем заключается проблема, а обнаруженные проблемы несколько легче диагностировать для технического специалиста. По-прежнему настоятельно рекомендуется национальное обучение и сертификация, чтобы научиться анализировать данные термографии. При анализе и анализе собранных данных очень важно учитывать температуру окружающей среды.

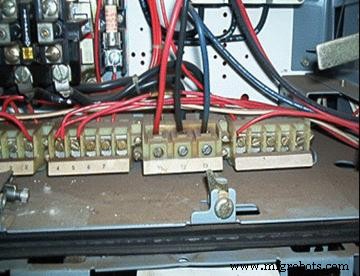

Данные на Рисунке 6 представляют пускатель с управлением двигателем с неплотным контактом на выводе «B».

Рис. 6. Инфракрасные данные пускателя двигателя, сделанные автором

Максимальная температура в прямоугольнике на инфракрасном изображении, обозначающем клемму «B», составляет 172,8 градусов по Фаренгейту. Когда соединения ослабнут, они сильно нагреваются. Когда возникает это состояние, провод сгорает пополам, в результате чего управляемый двигатель становится однофазным. Это условие приведет к преждевременному отказу электродвигателя.

Рис. 7. Изображение проблемной области

Рисунок 7 - это контрольная фотография, сделанная, чтобы помочь электрику определить проблемную зону. Частью процесса профилактического обслуживания является разработка отчета, который максимально упростит работу специалиста по ремонту. Ремонтные работы обычно проводят не специалисты, диагностирующие проблему.

Приложения для инфракрасной термографии все еще открываются и используются в каждом новом тематическом исследовании профилактического обслуживания. Преимущества инфракрасного порта как инструмента PdM на сегодняшний день являются наиболее выгодными с финансовой точки зрения для производственных предприятий по всему миру. На рисунке 6 показан пример низковольтного приложения. Когда дело доходит до обнаружения мельчайших изменений температуры, инфракрасное излучение не имеет ограничений.

На рисунке 8 представлены данные, снятые на высоковольтной линии электропередачи. В случае сбоя этого приложения вся установка будет остановлена, что будет стоить миллионы долларов. К счастью, инфракрасный техник обнаружил его во время плановой ежемесячной проверки.

Рис. 8. Инфракрасные данные о слабом соединении

Температура на линейном домкрате составила 160,2 градуса по Фаренгейту, что более чем в два раза превышает температуру окружающей среды.

Как видно из тематического исследования проанализированных данных профилактического обслуживания, инфракрасная термография является эффективным инструментом для прогнозирования и предотвращения преждевременного отказа. При наиболее полном использовании и в сочетании с другими технологиями PdM, инфракрасная термография является очень полезной технологией для процесса технического обслуживания базового состояния.

Анализ нефти

В На рисунке 9 ниже уровень загрязнения ISO составляет 22/21/17. Это намного превышает стандартный набор для всего рабочего оборудования в большинстве промышленных приложений.

При каждом численном увеличении уровня загрязнения ISO количество загрязняющих веществ в масле удваивается. Если стандарт - 16/14/11, то увеличение количества загрязняющих веществ в масле для 22/21/17 будет в 64 раза более грязным, чем стандарт.

Анализ масла - это надежный инструмент для прогнозирования технического обслуживания, который очень эффективен при обнаружении загрязнений в масле, которые являются результатом проникшей грязи или внутренних частиц износа, образовавшихся в результате деградации и износа машины. Повышение уровня загрязнения ускоряет процесс износа всех компонентов в промышленных машинах.

Можно предотвратить загрязнение масел. Хорошая фильтрация на обратной стороне гидроагрегатов поможет удалить грязь и другие попавшие внутрь частицы. Обычно 3-микронная фильтрация с коэффициентом бета 200 является стандартной установкой для большинства машин.

Устранение утечек и использование чистого масла для доливки любого масла, которое может нуждаться в замене, - еще одна передовая практика, которая может помочь сохранить чистоту масла.

Рис. 9. Данные анализа нефти

Пример анализа тока двигателя

Анализ тока двигателя - еще один инструмент PdM, который принес большие дивиденды производственным процессам во всем мире. Прогнозирование преждевременного пробоя изоляции в обмотках электродвигателей позволяет техническим специалистам диагностировать электрические проблемы до их катастрофического отказа.

Если вы объедините анализ тока двигателя с инфракрасным анализом или анализом вибрации, вы сможете обнаруживать как электрические, так и механические отказы электродвигателей, резко снижая риск незапланированных простоев. Внедряя анализ первопричин отказов, можно повысить надежность машины в производственном процессе.

На рисунке 9 предоставленные данные представляют двигатель вентилятора рециркуляции увлажнителя, на котором аналитик ежемесячно проводил регулярный анализ данных.

Название теста

Стандарт переменного тока

Название двигателя

1677

Идентификатор объекта

Н / Д

Идентификатор цепи

Н / Д

Состояние двигателя

Хорошо

Дата тестирования

07.09.2005

27 июля 2006 г.

Время тестирования

10:23:15

07.09.2005

Частота

1200

1200

Мом от Ph 1 до Gnd

Время зарядки

30

30

Напряжение

500

500

Температура двигателя

32

32

Мом

1700,0

303,0

Исправленный Мом

980,0

174,0

пФ от Ph 1 до Gnd

16250

16500

Ом, фаза 1–2

0,86900

0,88250

Ом, Ph 1–3

0,87000

0,88250

Ом, Ph 2–3

0,80650

0,80450

мГн, Ph 1-2

22,940

23,110

мГн, pH от 1 до 3

21,450

23,730

мГн, pH 2–3

21,740

21,950

Сред. Индуктивность

22,043

22,930

% Res. Дисбаланс

4,95

6,07

% инд. дисбаланса

4,07

4,27

$ Power Loss

21,85

26,84

Проверить местоположение

Т-образные отведения

Т-образные отведения

MCE #

030535

030535

Пользователь

Примечания

Нет

Нет

Рис. 10. Данные, полученные автором

Приведенные выше данные показывают сравнение двух значений; одно - исходное состояние, снятое 7 сентября 2005 г., а другое - 27 июля 2006 г., что указывает на то, что начинает происходить пробой изоляции. Обратите внимание на увеличение процента дисбаланса сопротивления. Это вызывает тревогу, и необходимо принять меры для того, чтобы запланировать вывод двигателя из эксплуатации и отправку на ремонт. Это лишь один из примеров преимуществ анализа тока двигателя на арене PdM.

Другой вклад, как и анализ вибрации, - это способность обнаруживать аномалии воздушного зазора. Если не принять меры, проблемы с воздушным зазором между ротором и статором могут вызвать трение ротора и статора, что может привести к катастрофическому отказу двигателя. Это может произойти, даже если все другие признаки показывают, что ротор и статор исправны. Воздушный зазор как зона повреждения описывает измеряемое расстояние между ротором и статором внутри двигателя.

Преимущества прогнозных технологий очевидны на каждом примере данных, приведенных в этой статье. Не имеет значения, начинает ли отдел технического обслуживания анализ вибрации, инфракрасная термография, анализ масла или анализ тока двигателя. Каждый из них обеспечит денежную выгоду для чистой прибыли, если будет реализован с целеустремленностью и хорошо обученным персоналом.

Представленные данные показывают, как анализ вибрации может обнаруживать дефекты зацепления зубчатых зацеплений в блоках передачи энергии, дефекты подшипников во вращающемся оборудовании, условия дисбаланса в вентиляторах и обнаружение собственных частот конструкций, поддерживающих вращающееся оборудование. Доказано, что каждая представленная и диагностированная проблема позволяет сэкономить тысячи долларов на ремонте и времени простоя.

Данные, полученные с помощью тепловизора, показывают, как можно обнаружить мельчайшие изменения температуры, что позволяет аналитику предотвратить проблему, которая может привести к серьезному отказу.

Приведенные данные анализа масла показали, что в масле можно обнаружить загрязняющие вещества, которые могут вызвать преждевременный износ деталей и сократить срок службы оборудования. Выявление частиц износа в машинном масле может выявить проблемы с подшипниками и зубчатыми передачами, которые в противном случае могли бы остаться незамеченными.

Анализ тока двигателя дает аналитику возможность диагностировать пробой изоляции и прогнозировать отказы, которые не могут быть обнаружены с помощью другого диагностического оборудования.

Если отдел технического обслуживания может позволить себе использовать две или более из этих технологий, надежность процесса резко возрастет. Совмещение анализа данных за счет объединения этих технологий поможет в создании эффективной программы профилактического обслуживания.

Гэри Фор, CMRP

Специалист по надежности и безопасности

Eagle Rock Energy

Об авторе:

Гэри Фор, CMRP, специалист по надежности I&E в Eagle Rock Energy. Он проработал 22 года в энергетике и производстве строительных изделий, специализируясь на проектировании надежности, уделяя особое внимание мониторингу состояния. Он имеет степень бакалавра наук в области машиностроения и степень младшего специалиста по прикладным наукам в области электромеханических технологий. Его сертификаты включают в себя:сертифицированного специалиста по техническому обслуживанию и надежности (через Сообщество специалистов по техническому обслуживанию и надежности), специалиста по анализу вибрации категории III (Институт вибрации), специалиста по инфракрасной термографии уровня II, сертифицированного специалиста по смазочным материалам и аналитика по машинным смазочным материалам уровня I (Международный совет по смазке машинного оборудования). ).

Техническое обслуживание и ремонт оборудования

- Ценность профилактического обслуживания в реальном времени

- Разница между профилактическим и профилактическим обслуживанием

- Понимание преимуществ профилактического обслуживания

- Объяснение профилактического обслуживания

- Измерение успешности программы профилактического обслуживания

- Ответы на вопросы по профилактическому обслуживанию

- Машинное обучение в профилактическом обслуживании

- Обеспечение успешного профилактического обслуживания | Senseye

- Рекомендации по профилактическому обслуживанию | Senseye

- IoT для профилактического обслуживания