Создание эффективного плана обслуживания

Создать план обслуживания, как правило, не сложно. Но создание комплексной программы технического обслуживания, которая эффективна ставит несколько интересных задач. Было бы трудно оценить тонкости того, что делает план обслуживания эффективным, не понимая, как этот план является частью общей среды обслуживания.

В этой статье объясняется, в чем разница между обычным планом обслуживания и хорошей и эффективной программой обслуживания.

Определение терминов

Специалисты по техническому обслуживанию в разных отраслях промышленности используют множество терминов, обозначающих разные вещи. Таким образом, чтобы уравнять правила игры, необходимо объяснить, как некоторые из этих терминов были использованы в этом документе, чтобы обеспечить общее понимание всеми, кто его читает. Однако следует подчеркнуть, что это предпочтительное толкование этих терминов автором и не обязательно должно восприниматься как евангельская истина.

Выражаясь спортивным языком, политика обслуживания определяет «правила игры», тогда как стратегия обслуживания определяет «план игры» на эту игру или сезон.

-

Политика обслуживания - Документ самого высокого уровня, обычно применяется ко всему сайту.

-

Стратегия обслуживания - Следующий уровень ниже, обычно пересматривается и обновляется каждые 1-2 года.

-

Программа обслуживания - Применяется к системе оборудования или рабочему центру, описывает полный пакет всех требований к техническому обслуживанию для ухода за этой системой.

-

Контрольный список обслуживания - Список задач обслуживания (профилактических или прогнозируемых), обычно получаемых в результате некоторой формы анализа, автоматически создается как рабочие задания с заданной периодичностью.

-

Краткосрочный план обслуживания (иногда называемый «графиком работы») - выборка контрольных списков и других специальных рабочих заданий, сгруппированных вместе, для выдачи команде мастерской для выполнения в течение определенного периода обслуживания, обычно охватывающего одну неделю или одну смену.

Цикл информации о техническом обслуживании

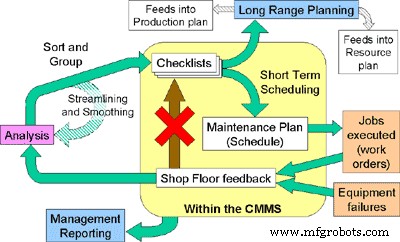

На рисунке 1 ниже показан поток информации об обслуживании и показано, как различные аспекты сочетаются друг с другом.

Рисунок 1. Цикл информации о техническом обслуживании

Большой квадратный блок указывает шаги, которые выполняются в компьютеризированной системе управления техническим обслуживанием или CMMS.

Хорошей практикой является проведение некоторой формы анализа для определения соответствующих задач по обслуживанию вашего оборудования. RCM2 - вероятно, самая известная методология, но существует множество вариаций.

В результате анализа будет составлен список задач, которые необходимо отсортировать и сгруппировать в разумные блоки, каждая из которых составляет содержание контрольного списка. Иногда может потребоваться итеративное сглаживание и оптимизация этих групп задач.

Самый очевидный следующий шаг - включить рабочие задания, генерируемые системой, в план работы групп мастерской.

Однако менее распространено использование данных этого контрольного списка для создания долгосрочного плана прогнозируемых работ по техническому обслуживанию. Этот план обслуживания служит двум целям:

Результаты могут быть использованы для определения будущих потребностей в рабочей силе и

Они учитываются в производственном плане.

График плановых работ выдается в мастерскую и работа завершена. Отзывы об этих заказах на работу вместе с подробностями о любых сбоях оборудования фиксируются в КСУП для целей исторической отчетности.

Логическим ответом на эту обратную связь в цеху является то, что содержание контрольных списков должно быть уточнено для повышения качества профилактического обслуживания, особенно для предотвращения повторения отказов.

Однако распространенная ошибка - это сразу перейти от отзыва о рабочем задании и немедленно изменить слова в контрольных списках. Когда это происходит, целостность программы профилактического обслуживания немедленно ставится под угрозу, потому что исправленные слова в контрольном списке не имеют под собой научной основы. По возможности этого следует избегать.

Намного лучший способ избежать этой игры в догадки - провести все поправки к контрольному списку через тот же анализ, который использовался первоначально для создания начальных контрольных списков. Это означает, что целостность программы технического обслуживания сохраняется в течение длительного времени. Однако этот подход подразумевает необходимость иметь надежную систему, в которой содержание анализа можно было бы легко фиксировать и обновлять.

Наконец, вся информация, которая попадает в CMMS, должна быть хорошо использована, иначе это будет пустой тратой времени. В этом ценность управленческих отчетов, которые могут быть созданы на основе информации о техническом обслуживании.

В анализе RCM

Не описывая полный аналитический процесс RCM, на данном этапе поучительно указать на несколько деталей, которые важны для содержания такого анализа, поскольку они могут повлиять на общий план обслуживания.

Таблица 1. Информация, полученная при анализе в стиле RCM

RCM

Дополнительно

Определите:

Функции

Функциональные сбои

Режимы отказа

Последствия отказа

Иерархия оборудования до уровня компонентов

Основная причина сбоя

Аналитический инструмент для выбора:

Категория последствий отказа

Задачи профилактического / корректирующего обслуживания (при необходимости)

Частота выполнения задач

Ремесла

Продолжительность задачи

Маркер работает / остановлен

Центральный столбец - это то, что можно найти в любом типичном анализе в стиле RCM.

В дополнение к этому, есть смысл в построении иерархии системы оборудования, показывающей узлы, узлы и отдельные компоненты. Это помогает отслеживать, какой раздел системы рассматривается в любое время, а список компонентов также помогает определить требования к запасным частям для системы.

Жизненно важно четкое определение первопричины каждого отказа, так как это повлияет на выбор подходящей задачи обслуживания. Чтобы проиллюстрировать это, рассмотрим, например, заклинившую коробку передач. «Захвачено» - это эффект. У этого режима отказа может быть несколько основных причин, которые можно устранить различными способами с помощью плана обслуживания. Обычно нет смысла нацеливать обслуживание на последствия сбоя.

С точки зрения планирования также важно определить время, которое потребуется для независимого выполнения каждой задачи. Сумма времени выполнения этих задач дает хорошее представление о том, сколько времени займет выполнение всего рабочего задания.

Все вышеперечисленное зависит от производственного процесса и рабочего контекста сайта, поэтому эти комментарии следует воспринимать просто как руководство.

При разработке программы профилактического обслуживания следует учитывать следующие моменты:

Задачи профилактического обслуживания должны:

- стремиться к отказу

- быть конкретным

- включать спецификации или допуски

По возможности старайтесь выполнять прогнозные, а не профилактические задачи

- измерить или проверить условия на соответствие стандарту.

- сообщить о результатах

- создать дополнительную задачу для ремонта или замены при следующей возможности.

«Проверьте и при необходимости замените» задачи разрушают запланированное время

Частота и расчетное время для каждой задачи должны быть точными и значимыми

По возможности старайтесь планировать время выключения только для «неработающих» задач. Продолжайте выполнять задачи, которые нужно выполнять в периоды нормального производства. Составьте программу обслуживания, чтобы учесть это.

Сортировка и группировка контрольных списков плана обслуживания

После анализа всех требований к техническому обслуживанию системы оборудования эти отдельные задачи будут сгруппированы вместе для создания контрольных списков на основе общих критериев для:

- Ремесло

- Частота

- Задачи, связанные с безопасностью / не связанные с безопасностью

- Текущие / неработающие проверки и разумно

- Время и т. д.…

Сглаживание рабочей нагрузки PM

Чтобы сгладить рабочую нагрузку PM, надежный подход состоит в том, чтобы основывать распределение действий PM на контрольных списках, полученных в результате анализа в стиле RCM. Это предполагает, что анализ был проведен тщательно и в формате, который можно легко изменить.

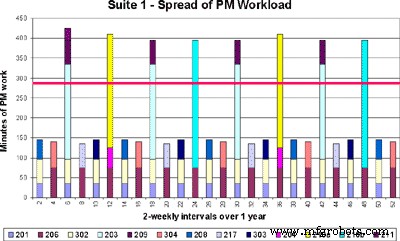

График на Рисунке 2 ниже иллюстрирует, как можно организовать появление рабочих заданий PM таким образом, чтобы создать максимально плавный поток регулярных профилактических работ по техническому обслуживанию, оставив при этом достаточно времени для выполнения этих «последующих». корректирующие задачи обслуживания, которые были определены в результате проведения профилактических / прогнозных проверок во время последней остановки обслуживания.

Важно отметить, что только потому, что два контрольных списка могут иметь одинаковую частоту, нет необходимости планировать их выполнение в одно и то же время. Иногда, конечно, имеет практический смысл запланировать PM на один и тот же день, но не думайте, что это всегда так. Как правило, в автоматизированной или непрерывной производственной среде общий объем работ по одному контрольному списку или работ, запланированных на один период обслуживания, не должен превышать 80 процентов от общего доступного времени.

Рисунок 2. Сглаживание рабочей нагрузки PM

Для достижения этой сглаженной модели рабочей нагрузки может потребоваться вернуться к таймингу, частотам, группировкам, датам начала и т. Д., Которые были указаны в исходном анализе, и переработать некоторые данные. Это итеративный подход, который упоминался ранее при описании рисунка 1.

Краткосрочное планирование плановых работ по техобслуживанию

В современных кругах техобслуживания хорошо известно, что планирование рабочей нагрузки по техобслуживанию на макроуровне в долгосрочной перспективе, а также на детальном уровне в краткосрочной перспективе имеет большое значение. Эти два вида деятельности служат существенно разным целям.

Регулярные рабочие задания автоматически создаются в Maximo каждую ночь из шаблонов рабочих заданий в главной таблице PM. Эти новые заказы на работу обычно создаются за 30 дней до целевой даты начала, указанной в PM. Другие рабочие задания также создаются вручную пользователями системы, например мастерами и инженерами.

Все эти заказы на работу должны быть расставлены по приоритетам в соответствии с важностью и срочностью задач, и они должны быть запланированы в соответствии с еженедельной рабочей нагрузкой ремонтных бригад, чтобы гарантировать, что сбалансированный выбор работы назначен каждой бригаде, чтобы они не становились перегружен.

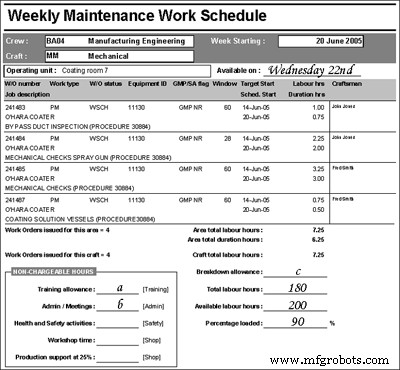

Пример схемы еженедельного графика работ по техобслуживанию показан на Рисунке 3 ниже.

Рисунок 3. Пример еженедельного графика работ по техобслуживанию

Чаще всего CMMS выдает отчетные данные только в текстовом или числовом формате. Однако, поскольку инженеры любят видеть вещи в графическом или графическом представлении, может возникнуть необходимость объединить использование CMMS с другим пакетом, который имеет графические возможности, например с электронной таблицей. Следующие ниже описания основаны на способности КСУП создавать «плоский файл» из отчета, который затем можно импортировать в электронную таблицу и обрабатывать в дальнейшем.

Если возможно, было бы предпочтительнее сохранить все необработанные данные в CMMS и просто создавать все графики и отчеты из этой среды. Однако у этого подхода есть два препятствия:

Очень немногие пакеты CMMS имеют графические возможности;

Очень немногие пакеты CMMS будут захватывать или предоставлять полный спектр данных, которые могут потребоваться для построения желаемого набора графиков.

Таким образом, альтернативным решением является копирование требуемой выборки данных из CMMS в среду электронных таблиц, где ими можно будет управлять в дальнейшем.

Долгосрочное планирование технического обслуживания

Некоторые сайты могут позволить себе роскошь иметь регулярные фиксированные окна обслуживания, встроенные в производственные планы. Например, можно договориться, что каждое утро вторника производственная установка 1 будет останавливать производство, а оборудование будет предоставляться ремонтной бригаде на шесть часов. В течение этого шестичасового окна обслуживающая бригада имеет возможность назначить столько людей, сколько требуется для выполнения всех запланированных работ по техническому обслуживанию в этом рабочем центре. После этого система возвращается производственной группе до следующей недели.

Однако во многих случаях такой регулярной процедуры нет. Возможности ремонтных бригад проводить плановое техобслуживание необходимо обсуждать и согласовывать с производственными бригадами по мере необходимости. К сожалению, это очень часто сводится к тому, что отдел технического обслуживания выпрашивает доступ к оборудованию. Более того, эта просьба часто встречает неприятную реакцию со стороны производственных бригад, что им приходится запускать оборудование для достижения своих целей, и поэтому они не могут позволить себе передать его для обслуживания. На мой взгляд, это очень недальновидная точка зрения.

Ценным инструментом является создание долгосрочного плана технического обслуживания, который показывает количество часов профилактических работ, которые необходимо выполнить в каждом рабочем центре на горизонте от 18 до 24 месяцев. Это дает составителям производственного планирования видимость количества времени, необходимого для этого профилактического обслуживания, чтобы они могли заранее спланировать выпуск оборудования на эти периоды. Это значительно упрощает планирование работ по техническому обслуживанию.

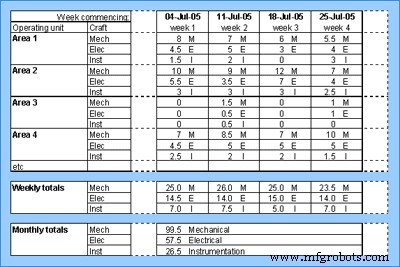

Характер производственной среды на сайте автора затрудняет реализацию регулярного фиксированного шаблона окон обслуживания, как описано выше. По этой причине составляется долгосрочный план технического обслуживания, чтобы как можно более заблаговременно предупредить производственные группы о предполагаемых требованиях к техническому обслуживанию. Этот план показывает прогнозируемые часы обслуживания для каждой операционной единицы по типу корабля, еженедельно в течение 24-месячного горизонта.

В таблице 2 ниже показано, как может выглядеть структура долгосрочного плана обслуживания. Плоский файл создается из таблицы основных данных в Maximo, которая содержит подробные сведения обо всех задачах обслуживания и контрольные списки с соответствующими подробностями об оборудовании, продолжительностью, периодичностью, сменами, следующими сроками выполнения и т. Д. Эта информация импортируется в электронную таблицу, которая использует серия фильтров и формул для составления долгосрочного плана.

Таблица 2. Пример схемы долгосрочного плана обслуживания

Основываясь на этом отчете, планировщики производства делают необходимые поправки в производственных календарях, чтобы оборудование было доступно для обслуживания. Первоначально эта скидка создается на макроуровне. Точные даты и время технического обслуживания будут согласованы за неделю или две до его срока.

Такое расположение чисел также можно использовать для сглаживания рабочей нагрузки в течение нескольких недель путем корректировки сроков выполнения задач обслуживания в КСУП, как описано ранее.

Долгосрочный план работы

Приведенные выше пояснения описывают, как определить ожидаемое количество часов обслуживания в производственной зоне. В следующем разделе описывается подход к проверке наличия достаточного количества рабочей силы для выполнения всей работы.

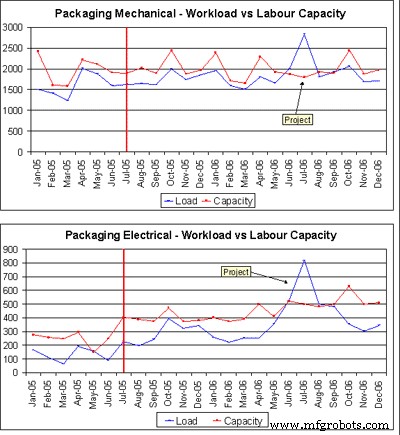

Чтобы гарантировать, что каждая бригада на месте имеет адекватные ресурсы квалифицированного персонала для выполнения всей работы, которая будет возникать в их областях, может быть составлен долгосрочный прогноз рабочей нагрузки по сравнению с численностью персонала. Это сводится к графику, который сравнивает часы работы, которые должны быть выполнены каждый месяц, с соответствующими доступными человеко-часами труда. График строится для каждой группы ремесел в каждой группе мастерских на период от 18 до 24 месяцев.

Если долгосрочное прогнозирование показывает, что уровень работ по техническому обслуживанию скоро вырастет за пределы уровня, который может быть достигнут с существующими ресурсами, это заблаговременное предупреждение гарантирует, что будет достаточно времени для набора и обучения дополнительных ресурсов до того, как ситуация изменится. вне контроля. Точно так же снижение прогнозируемого уровня работ по техническому обслуживанию даст достаточную предварительную видимость возможности переназначить ресурсы мастеров другим командам или видам деятельности. Такой проактивный подход приведет к более эффективному использованию рабочей силы и уменьшению паники.

Ниже перечислены некоторые из категорий данных, которые используются для построения графиков:

Нагрузка (т.е. все, что будет занимать время мастеров)

- часы профилактического обслуживания из КСУП

- скидка на поломку

- корректирующая / последующая работа / задачи, ориентированные на результат

- работа над проектом (специальные часы для каждой предстоящей деятельности по проекту независимо)

- пособия на встречи / обучение и т. д.

Трудовые ресурсы (т.е. чистые человеко-часы)

- общее количество человеко-часов, имеющихся в бригаде.

- пособия по отпуску и по болезни

- дополнительная надбавка за сверхурочную работу

Сумма часов рабочей нагрузки за каждый месяц показывает график рабочей нагрузки. Сумма часов рабочего времени рисует черту производительности труда. Если рабочая нагрузка превышает рабочую мощность, нагрузка должна быть сглажена, в противном случае могут потребоваться дополнительные ресурсы.

Часы профилактического обслуживания из КСУП получаются из итоговых значений долгосрочного плана технического обслуживания, описанного в предыдущем разделе. Допуски на поломки, корректирующие работы и т. Д. Рассчитываются как скользящее среднее значение за 12 месяцев продемонстрированных фактических данных из КСУП. Данные для других разрешений могут быть получены из других источников, если они не содержатся в КСУП.

Рабочая сила - это, по сути, эффективное количество человеко-часов, доступное для каждого корабля в команде.

Некоторые примеры графиков показаны на Рисунке 4 ниже.

Рис. 4. Пример графиков зависимости рабочей нагрузки от рабочей нагрузки

Там, где рабочая сила превышает рабочую нагрузку, все под контролем. Если рабочая нагрузка превышает рабочую силу, необходимо будет сократить некоторые второстепенные действия в это время или увеличить доступность персонала.

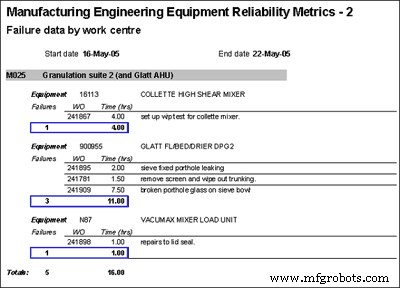

Отзывы и отчеты

Информация обратной связи, возвращаемая из цеха, либо в виде ответов на запланированные рабочие задания, либо в результате отказов оборудования, будет фиксироваться в КСУП. Эту информацию можно обобщить в отчете, как показано на Рисунке 5 ниже. Основными получателями этих отчетов являются инженеры по надежности, которые следят за каждой системой оборудования.

В идеале инженер должен просматривать все заказы на работу, которые были созданы в его районе, но это не всегда выполнимо, поэтому такой итоговый отчет полезен. Затем инженер по надежности должен принять решение о соответствующем порядке действий в ответ на каждый сбой или наблюдение.

Рисунок 5. Пример еженедельного отчета об ошибках

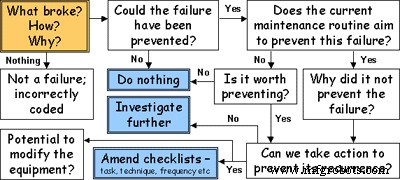

Алгоритм, показанный на Рисунке 6 ниже, описывает мыслительный процесс, который должен происходить в сознании специалистов по надежности каждый раз, когда они просматривают заказы на отказоустойчивые работы, как показано в итоговом отчете на Рисунке 5 выше.

Однако следует помнить, что каждый раз, когда выбирается опция «Изменить контрольные списки», это изменение следует направлять через исходный анализ RCM, чтобы гарантировать целостность программы обслуживания. Внесение изменений в контрольные списки без ознакомления с методом и структурой исходного анализа является ошибкой. Независимо от подхода, который использовался для записи исходного анализа, в конечном итоге стоит заставить инженеров по надежности направлять каждую поправку через анализ и записывать результаты для использования в будущем.

Если электронная таблица была определена как наиболее подходящий вариант, она должна быть надежной и удобной для пользователя. Если его неуклюже обновлять, он придет в негодность, и целостность программы будет потеряна. Система базы данных - гораздо лучший вариант для этой цели, если она доступна.

Рисунок 6. Алгоритм «Что сломалось?»

Результаты

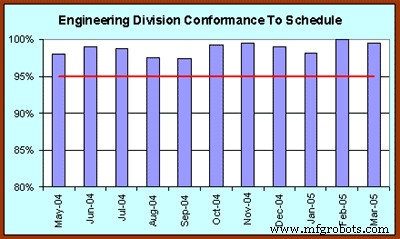

Целью мероприятий по техническому обслуживанию должно быть наблюдение за состоянием обслуживающей организации. Если все под контролем, показатели будут отражать достигнутый успех. И наоборот, их также следует использовать для выделения проблемных областей и нарушений, чтобы стимулировать желаемое поведение или области, требующие улучшения.

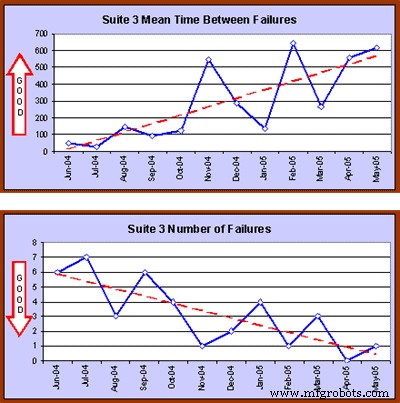

Графики на Рисунке 7 ниже иллюстрируют некоторые преимущества, которые были реализованы на сайте автора в результате наличия хорошо функционирующей организации технического обслуживания. Эти графики составляют лишь часть показателей регулярной отчетности, с помощью которых осуществляется управление работами по техническому обслуживанию.

Первый график показывает соответствие еженедельному графику планового технического обслуживания. Целевой показатель установлен на уровне 95 процентов и постоянно превосходит все инженерные команды.

На графиках 2 и 3 показано, как количество отказов из месяца в месяц в одном конкретном рабочем центре за последние 12 месяцев, и, соответственно, среднее время наработки на отказ увеличилось за тот же период.

Последние 2 графика показывают доступность оборудования в двух ключевых рабочих центрах, где недавно был проведен полный повторный анализ всех требований к техническому обслуживанию с использованием адаптированного подхода RCM2. Понятно, что в обоих случаях доступность оборудования вышла из-под контроля, и с того момента, как были начаты работы по улучшению, доступность стабилизировалась и теперь все еще постоянно отслеживается на уровне выше 90 процентов. Это произошло в результате нескольких вещей:одно - это улучшение качества планов профилактического обслуживания, второе - хорошее планирование технического обслуживания

Рисунок 7. Примеры диаграмм, показывающих преимущества эффективной программы обслуживания

Техническое обслуживание и ремонт оборудования

- Пять шагов для создания эффективной программы профилактического обслуживания

- Инфракрасная часть эффективной стратегии PM в Weyerhaeuser

- Как добиться эффективного планирования технического обслуживания

- Почему проверки PM не всегда эффективны?

- План выхода из тюрьмы за бюджет

- Vodcast:выполнение идеального плана работ по техобслуживанию

- Bombardier объявляет о новом плане обслуживания самолетов

- 3 совета по улучшению плана технического обслуживания оборудования

- 4 шага для настройки плана упреждающего обслуживания

- Ваш план профилактического обслуживания работает?