Общие советы по обработке отверстий

Сверление — это процесс удаления материала или резки, при котором инструмент использует сверло для вырезания отверстия круглого сечения в твердых материалах. Мы познакомим вас с методами сверления с использованием охлаждающей жидкости, управления стружкообразованием, подачей и контролем скорости резания, а также познакомимся с методами получения высококачественных отверстий и методами сверления различных материалов.

Использование охлаждающей жидкости

Правильное использование охлаждающей жидкости имеет важное значение для получения хороших результатов сверления. Это напрямую повлияет на удаление стружки, срок службы инструмента и качество обрабатываемого отверстия во время обработки.

1. Как пользоваться охлаждающей жидкостью

1) Внутреннее охлаждение

Конструкция с внутренним охлаждением всегда предпочтительнее, чтобы избежать блокирования стружки, особенно при обработке материалов с длинной стружкой и сверлении более глубоких отверстий (более чем в 3 раза превышающих диаметр отверстия). Для горизонтального долота при вытекании СОЖ из долота не должно быть недолива СОЖ на протяжении не менее 30 см.

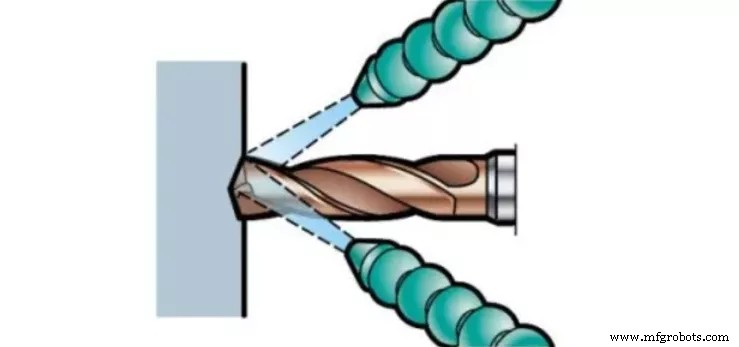

2) Конструкция внешнего охлаждения

Использование внешнего подвода СОЖ может использоваться при хорошем стружкообразовании и небольшой глубине отверстия. Чтобы улучшить эвакуацию стружки, рядом с осью инструмента должна быть как минимум одна форсунка для СОЖ (или две форсунки, если инструмент не вращается).

3) Методы сухого сверления без использования СОЖ

Сухое сверление, как правило, не рекомендуется.

- Его можно использовать в приложениях с короткостружечными материалами и глубиной отверстия до 3-кратного диаметра

- Подходит для горизонтальных станков

- Рекомендуется уменьшить скорость резки.

- Срок службы инструмента сократится

Не рекомендуется использовать сухое бурение для:

- Материал из нержавеющей стали (ISO M и S)

- Сменные сверла

4) Охлаждение под высоким давлением (HPC) (~70 бар)

Преимущества использования охлаждающей жидкости высокого давления:

- Благодаря усиленному охлаждающему эффекту срок службы инструмента увеличивается.

- Улучшает эффект удаления стружки при обработке материалов с длинной стружкой, таких как нержавеющая сталь, и может увеличить срок службы инструмента.

- Более эффективное удаление стружки, а значит, более высокая безопасность

- Обеспечить достаточный поток в соответствии с заданным давлением и размером отверстия для поддержания подачи охлаждающей жидкости.

2 Использовать навыки охлаждающей жидкости

Обязательно используйте растворимую смазочно-охлаждающую жидкость (эмульсию), содержащую противозадирные присадки. Для обеспечения наилучшей стойкости инструмента содержание масла в водомасляной смеси должно быть в пределах 5-12% (в пределах 10-15% при обработке нержавеющей стали и жаропрочных сплавов). При увеличении содержания масла в смазочно-охлаждающей жидкости обязательно проверьте с помощью маслоотделителя, чтобы убедиться, что рекомендуемое содержание масла не превышено.

Когда позволяют условия, внутренний подвод СОЖ всегда предпочтительнее, чем внешний.

Чистое масло может улучшить смазывающий эффект и принести пользу при сверлении отверстий в нержавеющей стали. Обязательно используйте вместе с противозадирными присадками. Как цельные твердосплавные сверла, так и сверла со сменными пластинами могут использовать чистое масло и дают хорошие результаты.

Сжатый воздух, распыленная смазочно-охлаждающая жидкость или MQL (минимальная смазка) могут быть удачным выбором в стабильных условиях, особенно при обработке некоторых видов чугуна и алюминиевых сплавов. Поскольку повышение температуры может отрицательно сказаться на сроке службы инструмента, рекомендуется снизить скорость резания.

Чип С управление С убивает

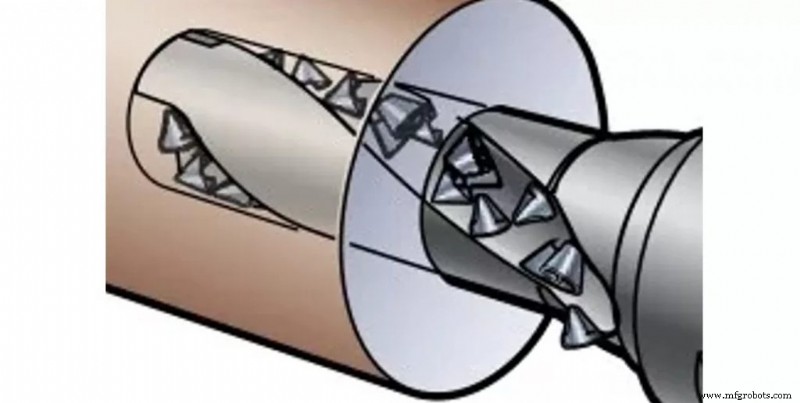

Стружкообразование и удаление стружки являются ключевыми проблемами при сверлении, в зависимости от материала заготовки, выбора геометрии сверла/лезвия, давления/объема СОЖ и параметров резания.

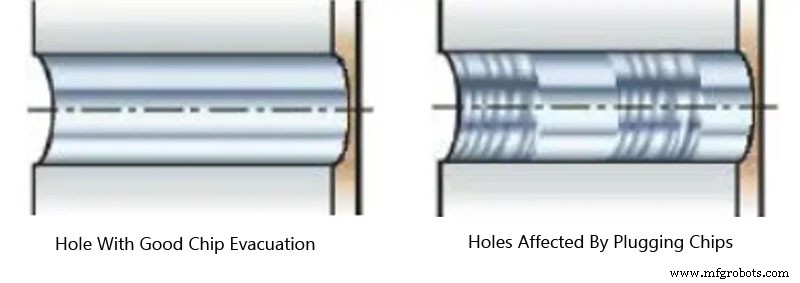

Блокирующая стружка приведет к радиальному движению сверла, что повлияет на качество отверстия, срок службы и надежность сверла или приведет к поломке сверла/диска.

Когда стружка может быть плавно удалена из сверла, формирование стружки является приемлемым. Лучший способ определить это – прислушаться во время процесса сверления. Непрерывный звук указывает на хорошее удаление стружки, а прерывистый звук указывает на засорение стружки. Проверьте силу подачи или монитор мощности. Если есть аномалия, причина может заключаться в засорении стружки. Проверьте чипы. Если стружка длинная и изогнутая, но не скрученная, значит стружка забита. Проверьте отверстие. После того, как стружка забьется, вы увидите шероховатую поверхность.

Советы, которых следует избегать Заблокировать чипирование:

1) Убедитесь, что используются правильные параметры резания и геометрия сверла/наконечника инструмента

2) Проверьте форму стружки — отрегулируйте скорость подачи и скорость

3) Проверьте поток и давление смазочно-охлаждающей жидкости

4) Проверьте режущую кромку. Когда весь стружколом не работает, повреждение/стружка режущей кромки может привести к образованию длинной стружки

5) Проверить, не изменилась ли обрабатываемость из-за новой партии заготовок - отрегулировать параметры резания

Управление подачей и скоростью резания

(1) Влияние скорости резания Vc (м/мин)

Помимо твердости материала, скорость резания также является основным фактором, влияющим на срок службы инструмента и энергопотребление.

1) Скорость резания является наиболее важным фактором, определяющим срок службы инструмента

2) Скорость резания влияет на мощность Pc (кВт) и крутящий момент Mc (Нм)

3) Более высокая скорость резания приводит к более высокой температуре и увеличивает износ по задней поверхности, особенно на периферийной части инструмента

4) При обработке некоторых мягких материалов с длинной стружкой (например, низкоуглеродистой стали) более высокая скорость резания способствует образованию стружки

Скорость резки слишком высока:

- a) Фланг изнашивается слишком быстро

- б) Пластическая деформация

- c) Плохое качество отверстия и плохой диаметр отверстия.

Скорость резки слишком низкая:

- а) Формирование нарастающей опухоли.

- b) Плохое удаление стружки

- c) Увеличение времени резки.

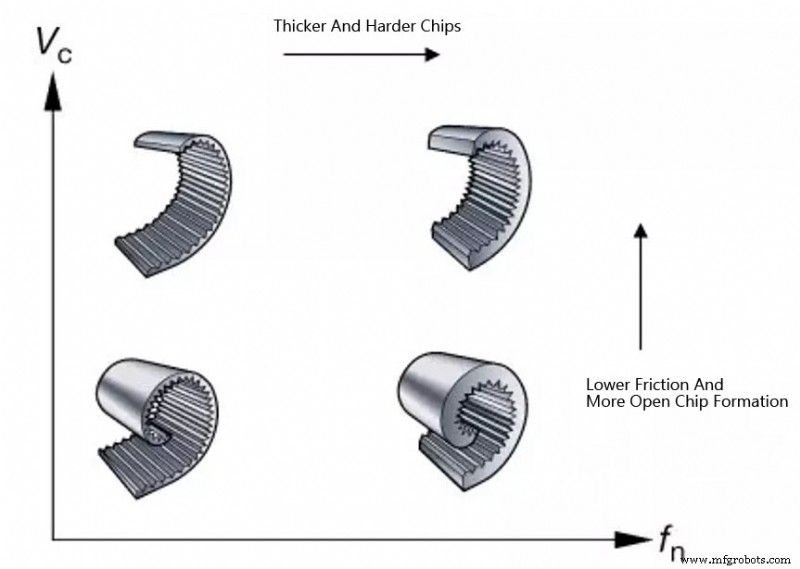

(2) Влияние подачи fn (мм/об)

1) Влияет на стружкообразование, качество поверхности и качество отверстий

2) Влияние мощности Pc (кВт) и крутящего момента Mc (Нм)

3) Высокая подача повлияет на усилие подачи Ff (Н), что следует учитывать при нестабильных рабочих условиях

4) Влияет на механическое напряжение и термическое напряжение

Высокая скорость подачи:

- a) Твердое стружкодробление

- б) Короткое время резки.

- c) Износ инструмента невелик, но возрастает риск сколов кромки сверла.

- г) Качество отверстий снижается

Низкая скорость подачи:

- а) Более длинные и тонкие чипсы.

- б) Повышение качества

- c) Ускоренный износ инструмента

- г) Увеличение времени резки.

- e) При сверлении тонких деталей с низкой жесткостью скорость подачи должна быть низкой.

Советы по получению качественных отверстий

(1) Удаление чипа

Убедитесь, что производительность удаления стружки соответствует требованиям. Забивание стружкой влияет на качество отверстия, надежность и срок службы инструмента. Геометрия сверла/вставки и параметры резания имеют решающее значение.

(2) Стабильность, зажим инструмента

Используйте самое короткое сверло. Используйте усовершенствованный жесткий держатель инструмента с наименьшим биением. Убедитесь, что шпиндель станка находится в хорошем состоянии и точно выровнен. Убедитесь, что детали закреплены и устойчивы. Применяйте правильную скорость подачи для неровных поверхностей, наклонных поверхностей и поперечных отверстий.

(3) Стойкость инструмента

Проверьте износ лезвия и задайте программу управления сроком службы инструмента. Наиболее эффективным методом является использование монитора силы подачи для контроля бурения.

(4) Обслуживание

Регулярно заменяйте прижимной винт лезвия. Очистите держатель ножа перед заменой лезвия, обязательно используя динамометрический ключ. Не превышайте максимальную величину износа перед переточкой цельного твердосплавного сверла.

Методы сверления различных материалов

1. Навыки сверления низкоуглеродистой стали

Для низкоуглеродистых сталей, которые часто используются для сварки деталей, образование стружки может быть проблемой. Чем ниже твердость, содержание углерода и серы в стали, тем длиннее образующаяся стружка.

1) Если проблема связана со стружкообразованием, увеличьте скорость резания vc и уменьшите подачу fn (обратите внимание, что при обработке обычной стали подачу следует увеличить).

2) Используйте высокое давление и внутреннюю подачу охлаждающей жидкости.

2. Методы сверления аустенитной и дуплексной нержавеющей стали

Аустенитные, дуплексные и супердуплексные материалы могут вызвать проблемы, связанные с образованием и эвакуацией стружки.

1) Правильная геометрия очень важна, потому что она может обеспечить правильную форму стружки и способствовать ее удалению. Вообще говоря, лучше всего использовать острую режущую кромку. Если проблема связана с образованием стружки, увеличение подачи fn повысит вероятность поломки стружки.

2) Внутреннее охлаждение, высокое давление.

3 навыка сверления CGI (чугун с компактным графитом)

CGI обычно не требует особого внимания. Он дает более крупную стружку, чем серый чугун, но стружку легко сломать. Сила резания выше и, следовательно, влияет на срок службы инструмента. Необходимо использовать супер износостойкие материалы. Будет такой же типичный износ наконечника инструмента, как и у всех чугунов.

1) Если проблема связана с образованием стружки, увеличьте скорость резания Vc и уменьшите подачу fn.

2) Внутреннее охлаждение.

4. Навыки сверления алюминиевого сплава

Образование заусенцев и эвакуация стружки могут быть проблемой. Это также может сократить срок службы инструмента из-за заедания.

1) Чтобы обеспечить наилучшее образование стружки, используйте малую подачу и высокую скорость резания.

2) Чтобы избежать короткого срока службы инструмента, может потребоваться тестирование различных покрытий, чтобы свести к минимуму прилипание. Эти покрытия могут включать алмазные покрытия или вообще не иметь покрытий (в зависимости от подложки).

3) Используйте эмульсию высокого давления или аэрозольную охлаждающую жидкость.

5. Навыки сверления титановых и жаропрочных сплавов

Деформационное упрочнение поверхности отверстия влияет на последующие процессы. Трудно добиться хорошей эффективности удаления стружки.

1) При выборе геометрии для обработки титановых сплавов лучше всего иметь острую режущую кромку. При обработке сплавов на основе никеля очень важна надежная геометрия. Если есть проблема с наклепом, попробуйте увеличить скорость подачи.

2) СОЖ под высоким давлением до 70 бар повышает производительность.

6. Навыки сверления закаленной стали

Получите приемлемую стойкость инструмента.

1) Уменьшите скорость резки, чтобы уменьшить нагрев. Отрегулируйте скорость подачи, чтобы получить приемлемую и легко извлекаемую стружку.

2) Высококонцентрированная смешанная эмульсия.

Производственный процесс

- СО СОЖ для обработки с ЧПУ

- 12 советов по развитию вашего бизнеса в области станочной обработки с ЧПУ

- Советы по обработке липких материалов

- Обработка инженерных пластмасс и печатных плат для электроники

- Обработка металлов:6 советов по сверлению отверстий в нержавеющей стали

- 4 секретных совета по повышению производительности 5-осевого ЧПУ

- Сверление и обработка глубоких отверстий:характеристики, трудности и советы

- 7 советов по улучшению деталей, обработанных на станках с ЧПУ

- 5 распространенных областей применения станков с ЧПУ для обработки пластмасс

- 3 совета по снижению затрат на создание прототипов с ЧПУ