Общие методы обеспечения точности обработки деталей

Под точностью обработки понимается степень соответствия фактических геометрических параметров (размер, форма и положение) детали после обработки заданным на чертеже идеальным геометрическим параметрам. Чем выше степень соответствия, тем выше точность обработки.

При механической обработке из-за влияния различных факторов фактически невозможно обработать каждый геометрический параметр детали до точного соответствия идеальному геометрическому параметру, и всегда будут какие-то отклонения. Это отклонение является ошибкой обработки.

Изучите следующие три аспекта:

- Метод получения точности размеров детали

- Метод получения точности формы

- Метод получения точности местоположения

1. Метод получения точности размеров детали

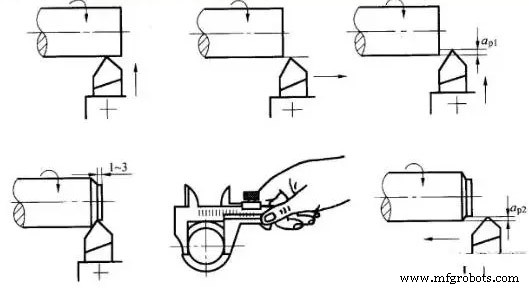

(1) Метод пробной резки

То есть сначала попытаться вырезать небольшую часть обрабатываемой поверхности, измерить размер пробного реза, отрегулировать положение режущей кромки инструмента относительно заготовки в соответствии с требованиями обработки, а затем попытаться вырезать, а затем измерить, так что после двух-трех пробных пропилов и замеров, когда он будет обработан после того, как размер будет соответствовать требованиям, вырежьте всю обрабатываемую поверхность.

Метод пробного разреза заключается в следующем:«пробный разрез-измерение-регулировка-пробный разрез снова» и повторяется до тех пор, пока не будет достигнута требуемая точность размеров.

Точность, достигаемая методом пробной резки, может быть очень высокой. Он не требует сложных приспособлений, но трудоемок (требует многократных регулировок, пробных пропилов, замеров, расчетов), малопроизводителен, зависит от квалификации рабочих и точности измерительных приборов. Качество нестабильное, поэтому используется только для штучного мелкосерийного производства.

Как тип сопоставления методов пробной резки, он основан на обработке обрабатываемой детали, обработке другой соответствующей заготовки или объединении двух (или более) заготовок вместе для обработки. Требования к окончательному обрабатываемому размеру в работе по согласованию основаны на требованиях к согласованию с обработанными деталями.

(2) Метод корректировки

Используйте образцы или стандартные детали для корректировки точных относительных положений станков, приспособлений, режущих инструментов и заготовок, чтобы обеспечить точность размеров заготовок. Поскольку размер регулируется заранее, нет необходимости снова пытаться резать во время обработки. Размер получается автоматически и остается неизменным при обработке партии деталей. Это метод регулировки. Например, при использовании приспособления для фрезерного станка положение инструмента определяется блоком инструментов. Суть метода регулировки заключается в использовании устройства с фиксированным расстоянием или устройства наладки инструмента на станке или предварительно установленного держателя инструмента, чтобы заставить инструмент достичь определенной точности положения относительно станка или приспособления, а затем обработать партия заготовок.

Это также своего рода метод регулировки подачи инструмента по циферблату, а затем резки на станке. Этот метод должен определить шкалу на циферблате в соответствии с методом пробной резки. В массовом производстве для регулировки часто используются устройства для наладки инструмента, такие как стопоры с фиксированным диапазоном, прототипы и шаблоны.

Метод регулировки имеет лучшую точность и стабильность обработки, чем метод пробной резки, и имеет более высокую производительность. Он не требует высокой квалификации операторов станков, но предъявляет высокие требования к наладчикам станков и часто используется в серийном и массовом производстве.

(3) Исправлено С размер М метод

Метод использования соответствующего размера инструмента для обеспечения размера обрабатываемой детали называется методом определения размеров. Для обработки используются инструменты стандартного размера, а размер обрабатываемой поверхности определяется размером инструмента. То есть инструмент с определенной точностью размеров (например, развертка, развертка, сверло и т. д.) используется для обеспечения точности заготовки (например, отверстия).

Метод калибровки прост в эксплуатации, имеет высокую производительность, а точность обработки относительно стабильна. К техническому уровню рабочих это почти не имеет отношения. Обладает высокой производительностью и широко используется в различных видах производства. Например, сверление, развертывание и т. д.

(4) Активный метод измерения

В процессе обработки размеры обработки измеряются во время обработки, и после сравнения результатов измерений с размерами, требуемыми конструкцией, либо станок может продолжать работу, либо станок может быть остановлен. Это активный метод измерения.

В настоящее время значения активного измерения могут отображаться в цифровом виде. Активный метод измерения добавляет в технологическую систему измерительное устройство (то есть единство станков, режущих инструментов, приспособлений и заготовок) и становится ее пятым фактором.

Активный метод измерения имеет стабильное качество и высокую производительность, что является направлением развития.

( 5) Метод автоматического управления

Этот метод состоит из измерительного устройства, питающего устройства и системы управления. Он объединяет измерительное, подающее устройство и систему управления в автоматическую систему обработки, и процесс обработки автоматически завершается системой.

Ряд задач, таких как измерение размера, регулировка компенсации инструмента, обработка резки и остановка станка, выполняются автоматически, и автоматически достигается требуемая точность размера. Например, при обработке на станке с ЧПУ детали контролируются различными инструкциями программы для контроля последовательности обработки и точности обработки.

Первоначальный метод автоматического управления был дополнен активными измерениями и механическими или гидравлическими системами управления. В настоящее время широко используются предварительно составленные программы в соответствии с требованиями обработки. Программы, выдаваемые системой управления для управления станками или станками с цифровым управлением, которые выдаются системой управления для выполнения цифровых информационных инструкций и могут адаптироваться к изменениям условий обработки во время обработки, автоматически регулировать объем обработки и реализовывать оптимизацию. процесса обработки в соответствии с заданными условиями. Станок с адаптивным управлением выполняет автоматическую обработку управления.

Метод автоматического управления имеет стабильное качество, высокую производительность, хорошую гибкость обработки и адаптируемость к многовариантному производству, что является текущим направлением развития механического производства и основой автоматизированного производства (CAM).

2. Метод получения точности формы

(1) Метод траектории

Этот метод обработки использует траекторию движения кончика инструмента для формирования формы обрабатываемой поверхности. Обычные токарные, фрезерные, строгальные и шлифовальные операции относятся к методу траектории кончика инструмента. Точность формы, полученная этим методом, в основном зависит от точности формообразующего движения.

(2) Метод формирования

Используйте геометрию формовочного инструмента для замены определенных формирующих движений станка для получения формы обрабатываемой поверхности. Например, токарная обработка, фрезерование, шлифование и т. д. Точность формы, получаемая методом формовки, в основном зависит от формы лезвия.

(3) Метод генерации

Использование огибающей поверхности, образованной инструментом и заготовкой, для создания формы обрабатываемой поверхности, такой как зубофрезерование, зубофрезерование, шлифование зубчатых колес, накатка сплайна и т. д. — все это генеративные методы. Точность формы, полученная этим методом, в основном зависит от точности формы и точности генеративного движения лопасти.

3. Способ получения точности позиции

При механической обработке точность положения обрабатываемой поверхности на других поверхностях в основном определяется зажимом заготовки.

(1) Прямой поиск правильного зажима

Этот метод заключается в использовании циферблатного индикатора, маркировочной пластины или визуального осмотра для непосредственного определения местоположения заготовки на станке.

(2) Нарисуйте линию, чтобы найти правильный установочный зажим

Этот метод заключается в том, чтобы сначала нарисовать центральную линию, линию симметрии и линию обработки каждой обрабатываемой поверхности на заготовке в соответствии с чертежом детали, а затем установить заготовку на станок и выровнять положение зажима заготовки на станок в соответствии с нарисованной линией.

Этот способ зажима имеет низкую производительность, низкую точность и высокие технические требования к рабочим. Обычно он используется для обработки сложных и тяжелых деталей при мелкосерийном производстве или когда допуск на размер заготовки велик и не может быть непосредственно зажат приспособлениями.

(3) Фиксация зажимами

Приспособление специально разработано в соответствии с требованиями процесса обработки. Позиционирующие элементы на приспособлении могут быстро занять правильное положение заготовки относительно станка и режущего инструмента. Точность позиционирования заготовки может быть обеспечена без центровки, а производительность зажима с приспособлением высокая. Точность позиционирования высока, но необходимо разработать и изготовить специальные приспособления, которые широко используются в серийном и массовом производстве.

Производственный процесс

- Как проектировать детали для станков с ЧПУ

- 4 метода контроля и 3 решения для обработки на станках с ЧПУ

- 5 распространенных областей применения станков с ЧПУ для обработки пластмасс

- Высокоскоростная обработка алюминиевых фрезерных деталей

- Общие методы обработки резьбы для обрабатывающих центров с ЧПУ

- Общие проблемы и методы улучшения в обработке с ЧПУ

- Приспособления для обработки с ЧПУ на заказ

- Общие методы получения точности заготовки при обработке (2)

- Общие советы по обработке отверстий

- 4 распространенных метода частичного гальванического покрытия