Важные аспекты прокатки горячекатаного рулона на стане горячей прокатки

Важные аспекты прокатки горячекатаного рулона на стане горячей прокатки

Из непрерывнолитых слябов толщиной более 200 мм получают горячекатаный штрипс. Превращение слябов в листы / плиты толщиной всего несколько миллиметров является наиболее важным этапом при прокатке плоской стали. Операции осуществляются на стане горячей прокатки (ТСГП). Горячекатаный рулон представляет собой удлиненный стальной лист / плиту (полосу), который изготавливается в виде рулона для удобства обращения и транспортировки.

В настоящее время станы горячей прокатки представляют собой либо обычные станы горячей прокатки, либо полосовые станы для прокатки непрерывнолитых тонких слябов. Основная функция обычного HSM заключается в повторном нагреве полуфабрикатов до температуры прокатки, а затем в прокатке их тоньше и длиннее через ряд клетей прокатного стана, приводимых в действие большими двигателями, и, наконец, в намотке удлиненного стального листа / плиты (полосы). ) за простоту обращения и транспортировки.

В период 1960-х и 1970-х годов HSM проектировались как полностью непрерывные станы или трехчетвертные непрерывные станы с 5-7 черновыми клетями. Современные заводы достигают годовой производительности от 3 миллионов тонн (Мт) до 5,5 Мт при полунепрерывной установке с 1-2 черновыми клетями.

Полосы производятся толщиной до 25 мм. Горячекатаные рулоны производятся на моталках с внутренним диаметром 750 мм, наружным диаметром до 2600 мм и с ограничениями по массе рулона до 22 кг на мм ширины. Горячекатаные рулоны используются для холодной прокатки, а также для резки полосы на рулоны меньшей ширины и резки на прямые листы / плиты. Ассортимент ТШМ для прокатки горячекатаных рулонов за последние несколько десятилетий претерпел значительные изменения, при этом минимальная толщина горячекатаных полос уменьшилась с 1,8 мм до 2 мм, до 0,8 мм, до 1,2 мм. Раньше полосы такой толщины производились только на станах холодной прокатки.

HSM должен соответствовать ряду требований. Этими требованиями являются (i) высокая доступность прокатного стана в сочетании с высокой производительностью и высоким выходом, (ii) низкие эксплуатационные расходы, (iii) низкое потребление энергии, (iv) улучшенное качество продукции за счет соблюдения жестких допусков по толщине и профилю и (v) гибкая прокатка. графики для обеспечения коротких сроков поставки и экономичного проката небольших партий.

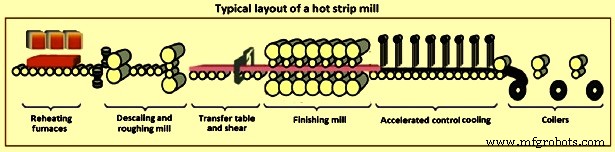

Основным оборудованием обычного стана горячей прокатки являются нагревательная печь, черновая клеть/клети, чистовая клеть, устройство ускоренного охлаждения (ACC) полосы и моталки (рис. 1). После выхода из черновой клети / клетей сляб непрерывно проходит через чистовые клети, которые постепенно уменьшают толщину. По мере того, как сталь становится тоньше, она также становится длиннее и быстрее проходит через валки. Поскольку разные части одного и того же куска стали проходят через разные валки с разной скоростью, этот процесс требует очень точного компьютерного контроля скоростей на каждом отдельном валке каждой клети. К тому времени, когда она достигает конца стана, сталь может двигаться со скоростью до 20 м/с. Когда длинная стальная полоса выходит из полосового стана, она сматывается в рулон и охлаждается.

Рис. 1. Типичная схема прокатного стана горячей прокатки

Межклетевое оборудование также имеет решающее значение для производства горячекатаной полосы с хорошим качеством поверхности. Важное межклетевое оборудование включает (i) входные и выходные направляющие, (ii) систему охлаждения рабочих валков, (iii) устройство защиты от отслаивания, (iv) систему смазки зазора между валками и (v) межклетевые системы охлаждения и удаления окалины. Тесное взаимодействие всех этих средств необходимо для достижения оптимального результата. Боковая защита с гидравлической регулировкой ширины обеспечивает точное позиционирование за минимальное время. Направляющие полосы сконструированы таким образом, чтобы можно было быстро заменить все быстроизнашивающиеся детали.

Эффективность межклетевого охлаждения повышается за счет оптимизированного выбора и расположения форсунок. Сочетание охлаждения зазора валков, смазки зазора валков и усовершенствованных систем охлаждения выходной стороны снижает температуру валков. Это приводит к более тонкому оксидному слою на поверхности валков и, как следствие, к меньшему отслаиванию рабочего вала. Смазка внутри зазора между валками минимизирует трение, что позволяет снизить усилие прокатки на 20–30 %. Таким образом, можно перераспределить усилие прокатки для оптимизации графика проходов и уменьшения конечной толщины полосы. Кроме того, предотвращается вибрация и вибрация клети, что увеличивает срок службы роликов.

Горячекатаные рулоны производят листы или плиты после разматывания рулонов, правки и резки на линии резки на прямые куски нужной длины. Эти листы или плиты идентифицируются по ширине, в несколько раз превышающей их толщину. Они имеют прямоугольное сечение, длина и ширина которого более чем в 100 раз превышают толщину. Листы определяются как прямоугольные сечения толщиной до 5 мм. Толщина 5 мм и более длины называются пластинами.

Горячекатаные рулоны, прокатываемые в ВШМ, производятся из нескольких марок стали. В дополнение к обычным маркам стали, таким как низкоуглеродистые стали, высокоуглеродистые стали и стали для холодной прокатки, в HSM производятся горячекатаные рулоны из специальных сталей. HSM также может производить горячекатаные рулоны из специальных сталей, таких как сталь для трубопроводов, сталь DP (двухфазная), сталь TRIP (пластичность, вызванная трансформацией), сталь HSLA (высокопрочная низколегированная сталь), сталь IF (без междоузлий). и кремниевой (Si) стали и т. д.

Современный ТШМ обычно имеет (i) высокопроизводительное оборудование, (ii) высокое качество поверхности полосы с точным размером, (iii) улучшенные механические свойства стали, (iv) высокую производительность стана и оборудования, (v) высокую полезная продукция и (vi) низкие производственные затраты. В чистовом стане HSM важную задачу выполняет гидравлический рычаг, называемый петлителем, который располагается посередине между двумя соседними клетями и предназначен для поддержания натяжения полосы на постоянном уровне. Эта механическая система подвержена особенно нестабильной динамике, что затрудняет управление в HSM.

Одной из ключевых задач при прокатке полосы на стане HSM является достижение заданной толщины с оптимальным качеством с точки зрения выпуклости и плоскостности полосы, выходящей из стана. При обжатии по толщине очень важно иметь постоянное обжатие по ширине полосы, чтобы иметь равномерное удлинение между центром и краем полосы. Если это условие не выполняется, возникает внутреннее напряжение, вызывающее дефекты плоскостности (центральные изгибы или волнистые края).

Ожидается, что в связи с растущей потребностью в более высокой производительности, оптимизации процессов и автоматизации на стороне потребителя стали в последние годы горячекатаные рулоны будут соответствовать этим требованиям. По этой причине требования к качеству горячекатаной полосы стали более жесткими, с более высокой точностью требований не только к свойствам стали, но и к таким требованиям к размерам и форме, как толщина, ширина, плоскостность и профиль.

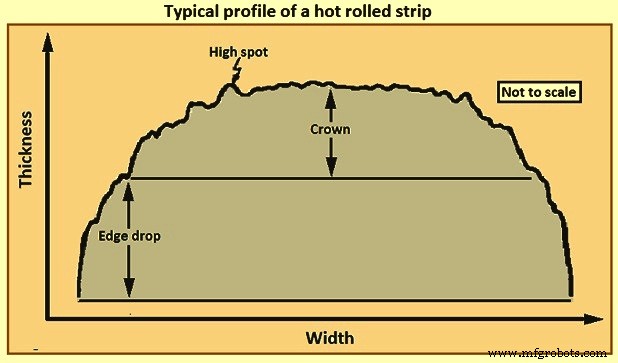

Форма проката характеризуется профилем поперечного сечения (короной) и плоскостностью. Точность формы полосы является важным параметром, определяющим качество горячекатаной полосы. Форма полосы является незаменимым фактором, определяющим рыночную конкурентоспособность полосового проката. Поскольку форма полосы является ключевым показателем качества, технология контроля формы является основной технологией производства горячекатаной полосы. Существует несколько факторов, влияющих на форму прокатанной полосы в HSM. На рис. 2 показано распределение полосы по ширине, включая вершину полосы, указывающую высоту центра полосы, возвышение, возникающее в результате локального износа валка, и краевые перепады. Для выполнения этих требований необходимы сложные технологии прокатки горячекатаных рулонов в HSM.

Рис. 2. Типичный профиль горячекатаной полосы

Первой основной операцией в HSM является повторный нагрев сляба. Когда сляб выходит из зоны разливки, он горячий с температурой выше 900°С. Сляб ждет на складе слябов перед загрузкой в нагревательную печь, и его температура снижается, колеблясь между 100°С и 800°С. плита теплая плита. Сляб называется холодным слябом, когда сляб охлаждается до температуры окружающей среды на складе слябов перед загрузкой в нагревательную печь.

Для нагревательной печи важна как технология, так и ее работа. Работа нагревательной печи очень важна для выхода металла, выбросов в окружающую среду и стоимости. Около 30 % переменных затрат на прокатку сляба в горячекатаный рулон приходится на топливный газ. При повторном нагреве сляба в нагревательной печи потребность в топливной энергии существенно снижается за счет загрузки нагревательной печи слябами при высокой температуре (т.е. горячей загрузки) и поддержания необходимой температуры повторного нагрева на как можно более низком уровне. Последнее достигается за счет снижения теплопотерь при прокатке в ВШМ. Потери излучения снижаются с помощью тепловых панелей. При применении распыления воды, как и в случае удаления накипи, также необходимо уделять внимание конвекционным потерям.

Важные проблемы, связанные с повторным нагревом сляба в нагревательной печи, заключаются в том, что (i) существует прямой контакт с пламенем в нагревательной печи, который окисляет поверхность сляба, что обычно приводит к потере около 1% материала из-за образования накипи, и (ii ) инерция нагревательной печи велика. Регулировка работы нагревательной печи за счет изменения температуры сляба требует времени. Температуру нагнетания можно изменять только постепенно.

Нагревательная печь не подходит для точной, от сляба к слябу, регулировки температуры на выходе в соответствии с целевой температурой на входе и выходе чистовой мельницы. Это отсутствие гибкости является недостатком при нагреве сляба в нагревательной печи. Поскольку невозможно изменить температуру нагнетания от сляба к слябу, последующие слябы обычно нагревают до температуры, достаточно высокой для размещения сляба, для которого требуется самая высокая температура нагнетания. Обычно это сляб, который будет прокатываться до небольшой толщины (т. е. с большими потерями тепла) или с высокой температурой прокатки. В результате другие плиты последовательно нагреваются до более высокой температуры, чем необходимо. Это не только приводит к слишком большому потреблению энергии в слябах, но также влияет на производительность, поскольку сляб должен ждать охлаждения на рольганге. При этом происходит расход энергии в нагревательной печи, а также потеря прокатной способности. Средства, предусмотренные в HSM для преодоления этого недостатка гибкости в нагревательной печи, включают (i) охлаждение промежуточного стержня и (ii) индукционный нагрев.

Основные понятия, применимые при прокатке полосы в HSM:(i) дуга контакта между валками и прокатываемым материалом является частью окружности, (ii) коэффициент трения теоретически постоянен, но в действительности он изменяется вдоль дуги контакта, (iii) считается, что прокатываемый материал пластически деформируется в процессе прокатки, (iv) объем материала постоянен до и после прокатки (на практике объем может немного уменьшаться за счет крупный план пор), (v) предполагается, что скорость валков постоянна, (vi) материал растягивается только в направлении прокатки и не расширяется по ширине материала, и (vii) площадь поперечного сечения нормаль к направлению прокатки не искажается.

Основными переменными, которые влияют на процесс прокатки полосы в HSM, являются (i) диаметр валка, (ii) сопротивление деформации материала под влиянием металлургии, температуры и скорости деформации, (iii) напряжение течения материала, (iv) трение между валками и прокатываемым материалом, и (v) наличие переднего натяжения и/или обратного натяжения в плоскости полосы.

Прокатка полосы в HSM представляет собой сложный процесс, в котором на качество продукта влияет ряд факторов, таких как поступающий материал, механическое и электрическое оборудование, рабочие параметры, смазка, стратегии автоматизации и управления и т. д. Важными параметрами качества являются материалы. толщина, форма и поверхность материала, а также однородность распределения напряжений. Для оптимальной экономической эффективности и максимального использования материала необходимы жесткие допуски по толщине, чтобы можно было прокатывать полосу как можно ближе к минимально допустимой толщине. Качество продукции можно эффективно оптимизировать только в том случае, если механическое, электрическое и контрольно-измерительное оборудование, а также решение стратегии управления хорошо сочетаются друг с другом.

Есть несколько факторов, влияющих на планирование производства рулонов. Это (i) характеристики качества продукции, (ii) стандарты эффективности процессов, (iii) производительность и (iv) целевые сроки поставки. Каждый сляб имеет несколько важных характеристик, таких как ширина, толщина, марка (химический состав), температура загрузки, температура выпадения, совокупное усилие (сила, необходимая для уменьшения толщины сляба) и калибр (требуемая толщина полосы, которая должна быть обработана). производиться), в том числе. Наиболее важные ограничения требуют плавных изменений в четырех аспектах, а именно (i) ширина, (ii) совокупная сила, (iii) калибр и (iv) время пребывания в нагревательной печи.

График прокатки играет решающую роль при прокатке полосы в HSM. Традиционно наиболее важным фактором является эволюция профилей валков в прокатных станах, вызванная их износом и тепловым расширением. Из этого вытекает график «гроб», который означает, что сначала узкий материал, быстро расширяющийся до более широкого материала по мере увеличения термических выпуклостей на валках и постепенно уменьшающийся до узкого по мере износа валков.

График прокатки оказывает большое влияние на производительность стана. График прокатного стана включает графики сокращения, скорости и температуры. График обжатия определяет проходы прокатки и обжатие за проход. График скорости определяет скорость захвата, сквозную скорость и максимальную скорость прокатки без изменения ускорения и замедления двигателя. Температурный график регулирует падение температуры в станине стана и температуру конечной прокатки за счет потока охлаждающей воды в соответствии с начальной температурой прокатки. Вопросы, которые важны для графика прокатки, включают (i) правильную форму полосы, а гребень соответствует требованиям спецификаций, (ii) производительность прокатного стана и (iii) хорошие характеристики полосы. График прокатки должен гарантировать, что полосы, произведенные в HSM, соответствуют требованиям к размерам, комплексным свойствам и микроструктуре полосы.

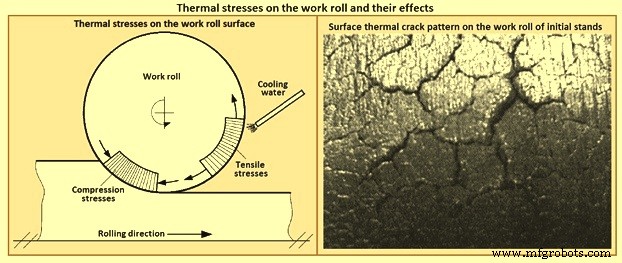

Рабочие валки HSM должны выдерживать экстремальные условия эксплуатации. На выходе из нагревательных печей температура сляба составляет около 1250°С. В процессе прокатки за счет контакта с полосой поверхность валка нагревается от 50°С до 80°С (стационарные условия) до очень высоких температур (500°С). до 600°C в первоначальных клетьях) всего за одну секунду, после чего струи воды снова охлаждают его до 80°C примерно за 4 секунды. Эти термические изменения вызывают тяжелые циклы термической усталости, которые затрагивают глубину от 1 мм до 2 мм. Продольные и окружные сжимающие напряжения возникают по мере того, как поверхность валка нагревается до пластической деформации поверхности валка (определяющие этот момент высокотемпературный предел текучести и коэффициент теплового расширения сплава). В половине цикла охлаждения возникают растягивающие напряжения и происходит дальнейшая деформация. На рис. 3 показаны термические напряжения на поверхности рабочего валка.

Рис. 3. Термические нагрузки на рабочий валок и их влияние

Термические нагрузки на рабочие валки настолько высоки, что после короткого периода работы на них появляются трещины. Эти трещины в основном глубокие в валках на начальных клетях, но в основном мелкие на последних чистовых клетях (рис. 3). Эти огневые трещины также растут и разветвляются из-за высоких напряжений, возникающих при каждом обороте в контакте между рабочим валком и опорным валком (напряжения по Герцу даже выше 2000 МПа). Напряжения по Герцу увеличиваются с нагрузкой прокатки, поскольку полоса охлаждается в контакте с валками разных клетей стана.

Кроме того, поверхность рабочего валка также подвергается процессам окисления и абразивного износа. Износ вызывается сжимающей нагрузкой прокатки в сочетании с проскальзыванием между валком и полосой вдоль угла контакта и особенно наличием оксидной окалины на поверхности полосы. Эта шкала состоит из трех слоев:внешний слой представляет собой Fe2O3, средний слой представляет собой Fe3O4, а внутренний слой представляет собой FeO, их средняя твердость при комнатной температуре составляет 1000 HV, 450 HV и 350 HV соответственно. Кроме того, толщина этих слоев зависит от температуры полосы. Лента под черновыми клетями с температурой от 1150°С до 1250°С имеет значительное содержание абразивной окалины Fe2O3, а под последними чистовыми клетями с температурой от 850°С до 950°С мягкой окалины FeO. преобладает. Это основная причина, лежащая в основе различных моделей износа, обычно наблюдаемых на разных стендах HSM.

Кроме того, каждые 2-3 минуты происходят высокоскоростные удары о холодные переднюю и заднюю кромки полосы. Кроме того, рабочие валки также могут подвергаться напряжениям изгиба и кручения, которые достигают максимальных значений вблизи цапф качения.

Производительность рабочих валков в ТШМ зависит от количества прокатанных тонн на миллиметр на момент выбраковки валков после достижения минимального диаметра валков. Это также зависит от степени износа или перевязки, необходимой после каждого проката. В конце пробега поверхность рабочего валка подвергается неразрушающему контролю, а затем шлифуется для устранения всех дефектов (поверхностных трещин) и внешнего изношенного слоя. После этого валок снова проверяется перед установкой в стан. Каждая пара рабочих валков используется до тех пор, пока не будет достигнут минимальный диаметр. Следовательно, любое улучшение характеристик прокатных валков на стане напрямую влияет на основные аспекты затрат. Это связано с (i) лучшим качеством полосы (поверхность и форма), (ii) более высокой производительностью (прокат в тоннах до выбраковки), (iii) меньшим количеством смен прокатных валков и меньшим запасом валков, и (iv) улучшенными условиями труда на производстве. Прокатные ролики HSM.

Существует несколько способов улучшения механических свойств полосы. Эти методы включают легирование, термообработку, контролируемую прокатку и ускоренное контрольное охлаждение. Наиболее перспективной для повышения качества полосы является контролируемая прокатка с последующим ускоренным контрольным охлаждением (УОК). При АПК охлаждение осуществляется от тепла прокатки за счет отвода тепла охлаждающей средой (водой), подводимой к горячей поверхности полосы. При этом способ и скорость подачи воды на поверхность полосы существенно влияют на конечные свойства полосы.

Система ACC спроектирована как система с ламинарным потоком как сверху, так и снизу, включая систему напорного резервуара со стороны линии. Зона охлаждения разделена на требуемые блоки охлаждения, которые состоят из блоков интенсивного охлаждения для более быстрого охлаждения, блоков нормального охлаждения для регулярного охлаждения и блоков охлаждения для точного контроля температуры для достижения желаемых режимов охлаждения и температуры намотки для DP и стали TRIP. Комбинация ламинарного охлаждения и системы маскирования кромок предотвращает чрезмерное охлаждение краев полосы, тем самым сводя к минимуму разницу напряжений по ширине полосы.

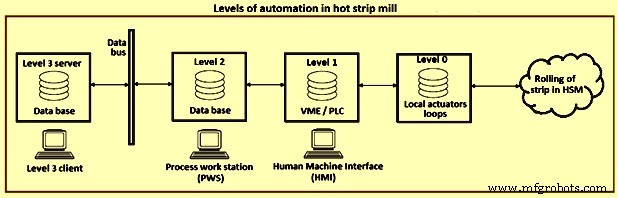

Несколько этапов обработки сляба в горячекатаную полосу на HSM являются сложными и включают в себя механические и автоматизированные технологии. Горячая прокатка полосы в HSM требует не только механических решений, но и соответствующих технологий управления. Процесс прокатки в HSM можно контролировать с помощью стандартного программного обеспечения и архитектуры автоматизации, которая включает четыре уровня автоматизации, а именно уровни 0, 1, 2 и 3 соответственно.

Использование расширенного решения по управлению и моделированию для HSM претерпело несколько изменений в различных направлениях за последние 40-50 лет. К ним относятся (i) использование многопараметрических методов управления, которые были предложены для чистовой клети с 1970-х годов и в настоящее время считаются объединенным инструментом для управления типовой прокатной клетью вместе с расположенным ниже по потоку петледержателем или последующим моталером, (ii) разработка различных моделей для прогнозирования характеристик материала в зависимости от температуры материала и процесса прокатки, а также применения средств управления для регулирования температуры намотки, (iii) разработки передовых методов управления, которые применяются для компенсации явлений трения, (iv) разработка моделей и контроллеров для улучшения плоскостности и профиля материала, а также (v) разработка методов рулевого управления, которые были недавно внедрены для повышения уровня производительности за счет снижения вероятности образования булыжников.

Для высокой производительности механического и гидравлического оборудования мельницы необходима надежная система автоматизации. Система автоматизации определяет настройку стана, которая рассчитывает график прокатки высококачественной полосы с учетом ограничений стана, энергозатрат, износа оборудования и производительности стана. График прокатки рассчитывается с помощью математических моделей для каждого сляба, подлежащего прокатке, чтобы учесть дисперсию, присущую стану, например, возможные различия в температуре между двумя составляющими слябами, входящими в стан, и влияние этого разница заключается в усилии прокатки, необходимом для достижения одинаковой конечной толщины, или в износе рабочего валка, сляб за слябом, и в его влиянии на толщину прокатываемой полосы.

Система автоматизации не является единственным фактором, определяющим производительность HSM. Однако при любой заданной конфигурации механического и электрического оборудования потенциальная производительность мельницы достигается только при наличии высокоэффективного управления и автоматизации. Основные данные для системы автоматизации включают (i) геометрические и физические данные входной плиты (размеры и качество стали), (ii) целевые данные для полосы (толщина, ширина, температура, профиль и т. д.) и (iii) данные мельницы и пределы HSM.

Технология автоматизации, применяемая в HSM, обычно делится на четыре уровня, называемых уровнями 0, 1, 2 и 3 соответственно (рис. 4). Все эти уровни автоматизации должны взаимодействовать иерархически для достижения наилучших результатов. Для самых высоких уровней производительности мельницы необходимо реализовать на мельнице ряд технологий управления, математических моделей физических явлений и алгоритмов оптимизации.

Рис. 4. Уровень автоматизации прокатного стана горячей прокатки

Ссылки на систему автоматизации уровня 1 и на исполнительные механизмы рассчитываются по математическим моделям для каждой полосы, подлежащей прокатке, чтобы учесть дисперсию, присущую стану. Например, возможна разница температур между двумя слябами, входящими в стан, и влияние этой разницы на усилие прокатки, необходимое для достижения одинаковой конечной толщины полосы, или износ рабочего валка зависит от полосы за полосы и его влияние на толщину полосы.

Автоматизация уровня 2 уделяет особое внимание отслеживанию полосы от входа сляба в стан до момента производства горячекатаного рулона и выхода из HSM. Отслеживание каждой прокатываемой полосы учитывает все полосы на всем стане. Он позволяет получать измерения и управляет всеми операциями, в которых должна выполняться настройка и адаптация мельницы. Есть три фактора, влияющих на установку мельницы. Это (i) скользящие стратегии, (ii) математические модели и (iii) внедрение моделей.

Уровень 3 функционирует в основном как планировщик прокатного стана горячей прокатки. Он берет книгу заказов для фабрики и организует ее в циклы, обычно от 100 до 200 заготовок, которые соответствуют правилам планирования, разработанным для фабрики. Как и сам HSM, уровень 3 учитывает предшествующие и последующие процессы и складские площади. Правила планирования, используемые в HSM, представляют собой, по сути, глобальную модель прокатного стана, которая позволяет планировщику организовать цикл таким образом, чтобы требуемые параметры качества могли быть достигнуты в рамках ограничений, накладываемых оборудованием прокатного стана.

Производственный процесс