Прокатка стальных листов на листопрокатном стане

Прокатка стальных листов на листопрокатном стане

Толстолистовой прокат определяется как плоский, прокатанный или термообработанный продукт толщиной не менее 5 мм и шириной не менее 1200 мм. Листовая сталь является широко используемым стальным продуктом. Обычно он относится к категориям углеродистой стали, высокопрочной низколегированной стали (HSLA) и легированной стали. Для конструкционных применений толстолистовая сталь обычно не превышает 0,3% углерода и 1,5% марганца. Стальные листы большей толщины необходимы для небоскребов, буровых установок в открытом море, мостов с гигантскими пролетами, тонких ветряных турбин, трубопроводов, газгольдеров с огромным давлением, экскаваторов, мобильных кранов, контейнеровозов, роскошных лайнеров и т. д. Эти области применения нужно высокое качество и высокая прочность в плитах для надежности.

Наиболее важной тенденцией в стальном листе является спрос на листы со все более высокой прочностью, высокой ударной вязкостью, твердостью и хорошей свариваемостью. Превосходное качество с точки зрения толщины, ширины, профиля, плоскостности, прямоугольности и однородной микроструктуры также ожидается для всех марок стали и даже для экстремальных размеров. В то же время требуются все более жесткие допуски в отношении точности размеров и плоскостности. Для выполнения этих требований толстолистовые станы должны иметь возможность производить большую номенклатуру продукции с высокой долей высокопрочного листа, поэтому новые толстолистовые станы рассчитаны на самые разные технологии производства. В дополнение к этому требуется неограниченное составление кампаний прокатки с большими вариациями по толщине, ширине и маркам стали от одного листа к другому без негативного влияния на производительность (бесплановая прокатка).

К толстым листам обычно предъявляются следующие требования:(i) они должны иметь указанные размеры в пределах узких допусков и с хорошей плоскостностью (толщина может варьироваться от 5 мм до 500 мм, а ширина от 1200 мм до 5500 мм), ( ii) он должен обладать значениями предела текучести и предела прочности, требуемыми проектировщиками (предел текучести в диапазоне от примерно 235 МПа до более 1100 МПа), (iii) он должен обладать значениями ударной вязкости, необходимыми проектировщикам даже, во многих случаях вязкостью при низких температурах, (iv) он должен обладать хорошей обрабатываемостью (такой как деформируемость и свариваемость) и (v) если требуется, он должен обладать устойчивостью к коррозии, возникающей, например, в результате воздействия водорода, содержащегося в H2S- несущие газы (сернистый газ) или определенная стойкость к атмосферной коррозии (атмосферостойкость). При изготовлении стального листа для линейных труб, работающих на высокосернистых газах, наиболее важным фактором является стойкость к водородному растрескиванию. Для морского применения в открытом море, особенно в тех регионах, где зимой температура падает очень низко, стальной лист должен обладать такими свойствами, как более высокая прочность, большая толщина листа и ударная вязкость при сверхнизких температурах (отличные характеристики сварного соединения при низких температурах) и т. д. Эти свойства в ряде случаев противоречивы и стали достижимы при экстремальном сочетании технологий легирования и обработки. В недавнем прошлом для листопрокатных заводов было разработано несколько технологий контроля свойств стального листа, чтобы обеспечить более высокую прочность и ударную вязкость листа.

Для удовлетворения спроса на большую номенклатуру продукции с большой долей высокопрочного листа современные толстолистовые станы проектируются, как правило, с возможностью работы с самыми разнообразными технологиями производства. Производство высокопрочного листа имеет значение для всех секций толстолистового стана. Прокатные клети и системы охлаждения листа, а также все последующие секции прокатного стана должны быть спроектированы таким образом, чтобы можно было производить и обрабатывать высокопрочные листы для получения конечной продукции высшего качества. Для этого на листопрокатном стане должны быть улучшены технологии прокатки, охлаждения, правки и резки с целью достижения высоких стандартов качества. Воспроизводимые производственные процессы и высокая производительность также требуют высокой степени автоматизации. Современные толстолистовые станы спроектированы так, чтобы иметь интегрированные решения, включая механическое, электрическое и автоматизированное оборудование, и, следовательно, условия для оптимального управления процессом.

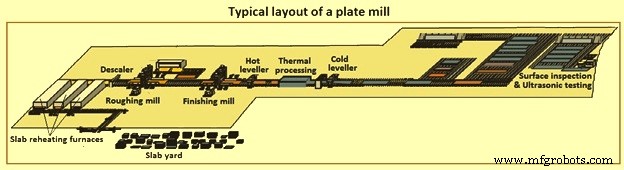

Кроме того, для производства толстолистового проката требуются квалифицированные операторы, эффективные заводские установки и подходящие системы управления и контрольно-измерительные приборы для всех этапов процесса. Систематические процессы, основанные на новейших ноу-хау, и значительное количество энергии (греющие газы, мощность для приводных систем и т. д.) должны поступать в прокатный стан в качестве входных данных, а на выходе, помимо пластины, комплексные технологические данные, зарегистрированные для целей контроля и оценки качества, а также контрольные образцы для механических и технологических испытаний персоналом приемочного контроля. На рис. 1 показана типичная схема листопрокатного стана.

Рис. 1. Типичная компоновка листового прокатного стана

Прокатное оборудование

Ниже представлено основное оборудование толстолистового стана.

Нагревательные печи служат для нагрева поступающих со склада слябов контролируемых и кондиционированных слябов на прокат. На современных заводах предпочтение отдается нагревательным печам с шагающими балками, так как они энергоэффективны и обеспечивают равномерный нагрев слябов. В нагревательной печи должны быть предусмотрены все средства для рекуперации отработанного тепла. Она также должна быть оснащена средствами управления горением, необходимыми для контроля температуры сляба, а также другими средствами управления, необходимыми для ее эффективной работы. Обычно это две-три печи. Каждая печь оборудована загрузочно-разгрузочным устройством. Математическая модель используется для управления горелками для получения оптимальной кривой повторного нагрева для каждой марки стали. На выходе из печи нагретые слябы проходят через рольганг в толстолистовой стан через устройство для удаления окалины под высоким давлением.

Устройство удаления накипи предназначено для удаления первичной накипи с использованием струи воды под высоким давлением. Чтобы обеспечить постоянное ударное давление на поверхность плиты, обычно используется система винтовых домкратов, чтобы адаптировать положение верхнего коллектора к входной толщине плиты.

Центральный элемент толстолистового стана составляют четырехвалковые прокатные клети с технологическим управлением, на которых прокатка производится в проходах с расширением и удлинением. Толстолистовой стан бывает одноклетьевой или двухклетьевой. В случае двухклетьевой конфигурации две прокатные клети известны как черновая клеть и чистовая клеть. Клети имеют быстродействующую механическую систему навинчивания в дополнение к гидравлической системе регулировки зазора между валками. Вертикальный обрезной станок на выходе из клетей обеспечивает точную настройку ширины листа. Длина рулона определяет производство листов соответствующей ширины. Стенды оснащены мощными приводными системами с трехфазными синхронными двигателями.

Прокатные клети могут иметь хорошо зарекомендовавшие себя монолитные корпуса прокатных станов или корпуса, основанные на многокомпонентной сварной конструкции. В случае корпусов мельниц, состоящих из нескольких частей, хомуты и стойки корпуса мельницы с окончательной механической обработкой соединяются прочными натяжными стержнями. Такой подход упрощает отливку корпуса мельницы, и в то же время контролируемое предварительное натягивание натяжных стержней обеспечивает минимальную деформацию корпуса мельницы под нагрузкой и, следовательно, очень хороший ход плиты и отличную геометрию плиты. Корпуса мельниц оборудованы гидравлическим автоматическим регулятором толщины (HAGC), электромеханическими или гидравлическими механизмами навинчивания и тензодатчиками. На обеих прокатных клетях со стороны входа и выхода установлены устройства для удаления накипи с водой под высоким давлением для достижения оптимального качества поверхности.

Горячая правильная машина устанавливается перед оборудованием для термической обработки для правки стального листа перед охлаждением. Холодная правильная установка устанавливается после участка термообработки для правки листа с целью исправления формы, испорченной охлаждением, для облегчения перехода к последующему процессу. Правильные машины обычно гидравлические, 4-валковые, 9-роликовые со сменными кассетами.

Система охлаждения необходима для развития свойств материала высокопрочных пластин. Обычно он предназначен для достижения высоких скоростей охлаждения (до 80°C в секунду), необходимых для высокопрочных стальных листов. Он сочетает в себе распылительное охлаждение с проверенным временем ламинарным охлаждением. Распылительное охлаждение установлено перед ламинарной секцией. Система распылительного охлаждения обеспечивает очень высокую скорость охлаждения благодаря мощной водяной станции высокого давления в сочетании со специальными форсунками. Для достижения хорошей плоскостности листа также при распылительном охлаждении при самых высоких скоростях охлаждения между охлаждающими коллекторами устанавливаются прижимные валки, которые регулируют поток воды на лист и, таким образом, улучшают распределение температуры и эффективность охлаждения.

Система охлаждения разделена на две зоны либо для прямой закалки, либо для ускоренного охлаждения. Система прямой закалки состоит из нескольких коллекторов высокого давления (5 бар), расположенных сверху и снизу рольганга и разделенных протяжными валками. Скорость охлаждения колеблется от 80°С в секунду до 3°С в секунду. Система ускоренного охлаждения состоит из нескольких U-образных коллекторов на верхней части пластины и распылительных коллекторов на нижней стороне. Скорость охлаждения колеблется от 40°С в секунду до 2°С в секунду. Температура листа и соответствующая скорость охлаждения в системе охлаждения определяются для обеспечения металлургических характеристик конечной продукции. Модель охлаждения основана на отображении физических процессов и управляет процессом охлаждения таким образом, чтобы обеспечить точное достижение металлургических свойств пластин.

Линия резки и отделки предназначена для боковой обрезки и поперечной резки листов толщиной обычно до 50 мм. Все ножницы, как правило, качающегося типа, что обеспечивает оптимальные допуски на окончательные размеры и превосходное качество кромки. Линия отделки также включает в себя охлаждающие стенды, станцию ультразвукового контроля, стенды для контроля поверхности, устройство поворота листового металла, оборудование для маркировки и штамповки, штабелирования листового металла и погрузочно-разгрузочные устройства.

Электрика и автоматика включают в себя все базовые и технологические системы автоматизации Уровня 1 и Уровня 2, а также математические модели для превосходного контроля профиля и плоскостности, что обеспечивает высокоинтегрированную и оптимизированную систему автоматизации, которая обеспечивает точные и воспроизводимые результаты с точки зрения качества продукции и улучшения. эффективность установки.

Процесс переноса

Слябы после проверки нагревают в нагревательной печи до температуры около 1200°С, что подходит для пластической деформации стали и, следовательно, для прокатки стали на прокатном стане. Удаление окалины под высоким давлением выполняется перед прокаткой.

Затем нагретый сляб прокатывают в толстолистовом прокатном стане. Толстолистовой стан обычно представляет собой четырехвалковый реверсивный прокатный стан с одноклетевой или двухклетевой конфигурацией. В случае двухклетьевой конфигурации две прокатные клети являются клетью черновой и чистовой клетью. Прокатные клети обычно имеют прикрепленные кромкообрезные ролики для контроля ширины листа. Листы обычно прокатывают до заданной толщины в реверсивной прокатной клети (т. е. многократно пропуская лист вперед и назад через прокатную клеть), постепенно уменьшая зазор между верхним и нижним валками ступенчатым образом, и обычно требуется несколько прокатные проходы. Действие по прохождению листа через зазор между валками называется проходом, а величина уменьшения толщины листа в каждом проходе называется обжатием при прокатке. Обжатие по толщине при прокатке распределяется на несколько проходов прокатки. Процесс, посредством которого число проходов и уменьшение прокатки в каждом проходе от толщины сляба до толщины изделия определяются в графике проходов прокатки. Температура чистовой прокатки влияет на количество необходимых проходов из-за свойств материала, когда более холодный материал становится более твердым.

В случае изделий нормальной толщины (т. е. плоских листов) одинаковая толщина получается по всей длине за счет управления станом таким образом, чтобы зазор между верхним и нижним валками не изменялся во время прохода прокатки.

Для прокатки тонколистового проката толстолистовой стан должен быть оборудован средствами автоматического контроля формы, контроля плоскостности и толщины. Предприятию требуется онлайн-измерительный прибор для измерения толщины. Начальная и конечная температуры прокатки определяют стабильность процесса, когда более холодный материал требует большего усилия прокатки, чем более горячий. Следовательно, тонкий лист, который имеет более высокую скорость охлаждения, чем толстый лист, может сделать процесс прокатки нестабильным, особенно для листа малой толщины, где перепад температур высок.

Прокатные клети и системы охлаждения толстого листа, а также все последующие секции прокатного стана должны быть спроектированы таким образом, чтобы можно было производить и обрабатывать высокопрочный лист для получения конечного продукта высшего качества. Привинчивание и автоматическое регулирование зазора являются основными частями прокатного стана для регулировки зазора между валками в соответствии с заданной толщиной. Для каждого размера листа рассчитывается собственный график проходов, включая соответствующий зазор между валками, усилие на валках и модуль прокатки.

Толстолистовой прокат подвергается правке в горячей правильной машине перед поступлением в участок термообработки и в холодной правильной машине после участка термообработки. Желательна хорошая плоскостность стального листа, так как в процессе охлаждения плоскостность влияет на расстояние, на котором вода сталкивается со стальным листом, и влияет на поток воды на стальном листе. Функция горячей правильной машины, установленной перед оборудованием для термической обработки, заключается в выравнивании стального листа перед охлаждением. С другой стороны, устройство холодной правки, установленное после участка термообработки, предназначено для выравнивания листа, исправления формы, испорченной охлаждением, для облегчения перехода к последующему процессу.

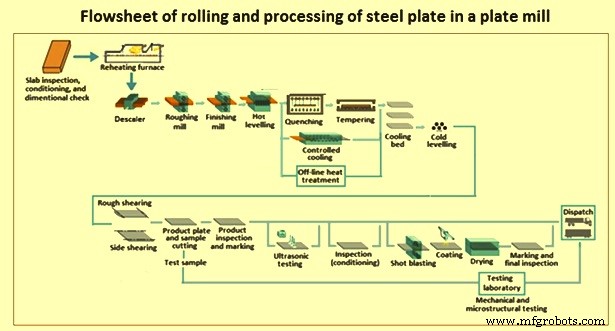

Участок термообработки очень важен при производстве и обработке стального листа, поскольку окончательные свойства стали достигаются во время обработки листа на этом участке. После того, как лист подвергся необходимой термообработке для достижения желаемых свойств прочности, твердости и ударной вязкости, стальной лист снова выпрямляется на холодном правильном станке, а затем выполняются отделочные операции, такие как резка и резка, резка образцов, испытания и проверка и, при необходимости, дробеструйная очистка, нанесение покрытия и окраска выполняются, как показано на технологической схеме. Пластина подвергается окончательной проверке перед отправкой.

Во время испытаний необходимо провести все испытания, необходимые в соответствии со стандартами, чтобы убедиться, что листы соответствуют значениям, указанным в стандарте, в отношении размеров, допусков на размеры, микроструктуры, прочности, твердости и ударной вязкости. Лаборатория прокатного стана должна быть оснащена всем необходимым оборудованием для испытаний и контроля, чтобы можно было проводить требуемые испытания и проверки толстолистового проката. Технологическая схема прокатки и обработки стального листа на толстолистовом стане представлена на рис. 2.

Рис. 2. Технологическая схема прокатки и обработки стального листа на толстолистовом стане

Технологии, используемые на листопрокатных станах

Процесс производства толстолистового проката включает в себя множество различных возможных комбинаций технологических стадий. При прокатке толстого листа существует большое количество параметров, влияющих на качество листа. К ним относятся деформация прокатного оборудования, температура, усилие прокатки, скорость прокатки и т. д. Начиная с определенных составов стали, необходимы металлургические механизмы, позволяющие достичь механических и технологических свойств. Эти механизмы должны быть активированы на различных стадиях процесса. Металлургически значимые этапы, которые способствуют не только формообразованию (геометрии) толстого листа, но и его механическим и технологическим свойствам посредством модификации его структуры. Некоторые из основных технологий, разработанных для контроля параметров прокатки, приведены ниже.

Контроль толщины листа осуществляется системой автоматического контроля толщины (АРУ). В типичной системе мониторинг АРУ осуществляется с помощью ближайшего гамма-толщиномера. Нагрузки, возникающие при прокатке, и изменения зазора между валками, вызванные этими нагрузками (изгиб валков, деформация корпуса прокатного стана и т. д.), прогнозируются с помощью прогнозирования нагрузки при прокатке и модели калибровочного измерителя, а зазор между валками до прокатки задается высоким точность. Изменения зазора между валками из-за колебаний нагрузки во время прокатки корректируются с помощью АРУ, уменьшая отклонения толщины листа, а разница между заданной толщиной и измеренной толщиной сразу после прокатки подается обратно в зазор между валками, что позволяет контролировать полной длины пластины до заданной толщины.

Достижение высокой точности плоскостности (контроля формы) листа является важной задачей при прокатке листа на толстолистовом стане. Для контроля плоскостности стальных листов необходим строгий контроль выпуклости листа в каждом проходе прокатки. В листопрокатных станах, не имеющих системы контроля формы, большая часть управления выпуклостью листа осуществляется с помощью профиля рабочих валков и контроля распределения обжатия в каждом проходе. Технологии, используемые для контроля формы пластин, представляют собой непрерывную переменную выпуклость (CVC), а также гибку рабочих валков и гибку опорных валков. В технологии контроля формы также используется программное обеспечение/датчики, состоящие из (i) высокоточной модели гребня, учитывающей трехмерную деформацию прокатываемого материала, (ii) непосредственного датчика плоскостности и (iii) управления подачей вперед/назад. на основе измеренной плоскостности.

Аустенизация, включающая гомогенизацию и растворение микролегирующих элементов, происходит при нагреве сляба до определенной температуры в диапазоне от 1050 до 1200°С. В зависимости от выбранного температурного режима в процессе прокатки происходит определенное упрочнение и измельчение зерен структуры, которое дополнительно интенсифицируется в результате процессов структурного перехода и выделения на последующем этапе охлаждения в зависимости от скорости охлаждения. Пластины обычно штабелируются в горячем состоянии в нижнем диапазоне охлаждения, чтобы обеспечить выделение водорода. Заданные модификации структуры могут быть осуществлены за счет применения стадий термообработки самых различных типов.

Улучшение свойств листа достигается применением различных технологий прокатки. Этими технологиями являются контролируемая прокатка и ускоренное охлаждение. В обычном процессе прокатки без особых температурных требований, также называемом «нормальной прокаткой», прокатка используется исключительно как процесс формообразования. Нагретый до высоких температур сляб преобразуется в геометрию листа на этапе прокатки, а охлаждение осуществляется на воздухе.

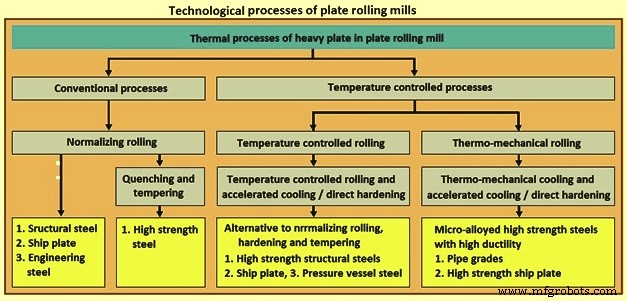

В обычном процессе прокатки листа на листопрокатных станах нет специального температурного контроля процесса прокатки. В этом процессе толстый лист поставляется в нетермообработанном или прокатанном состоянии без каких-либо дополнительных модификаций структуры посредством термообработки. Однако структура с типичным сочетанием свойств толстолистового проката может быть получена с помощью технологических процессов, состоящих из сочетания обработки при заданных температурах и охлаждения. На листопрокатных станах используется ряд технологических процессов прокатки листа, отвечающих требованиям к свойствам листа различной спецификации. На рис. 3 показаны эти процессы.

Рис. 3 Технологические процессы толстолистового прокатного стана

Нормализующая прокатка состоит из обычной прокатки с термической обработкой, заключающейся в нагреве листа до температуры аустенизации (выше Ас3, около 900°С) и последующем охлаждении на воздухе. Это осуществляется в печах соответствующих размеров либо непрерывно (например, печь с двумя шагающими балками), либо стационарно (например, печь с боковой загрузкой). В результате получается структура, состоящая преимущественно из полигонального феррита и перлита. При такой обработке более высокие пределы текучести и предела прочности при растяжении могут быть достигнуты для нормализованных сталей только за счет более высокого содержания легирующих элементов. Таким образом, существуют ограничения на возможные комбинации свойств толстолистового металла с использованием этого процесса. Эквивалентное состояние может быть достигнуто с помощью нормализующей прокатки, т.е. прокатки с окончательной деформацией в нормализующем диапазоне температур.

Один из вариантов нормирующей прокатки – с закалкой и отпуском. Он состоит из нагрева листа до области аустенизации (выше Ас3) и последующей закалки в воде. Этот процесс осуществляется в комбинации печи с роликовым подом и роликовой закалочной печи или стационарно в закалочных камерах. Из-за чрезвычайно высокой скорости охлаждения пластины получается твердая структура, состоящая преимущественно из мартенсита и бейнита. Повышение вязкости структуры происходит за счет модификации исходно твердых и хрупких мартенситных зон путем последующего отпуска (в дополнительной печи с роликовым подом), например, при температурах около Ас1 минус 100 град С, т. е. около 600 град С. Это дает термообработанную структуру с комбинацией все еще относительно высокой твердости или предела текучести и прочности на растяжение с систематически регулируемой ударной вязкостью. Закаленные и отпущенные стальные листы используются, в частности, там, где требования к прочности или износостойкости особенно высоки.

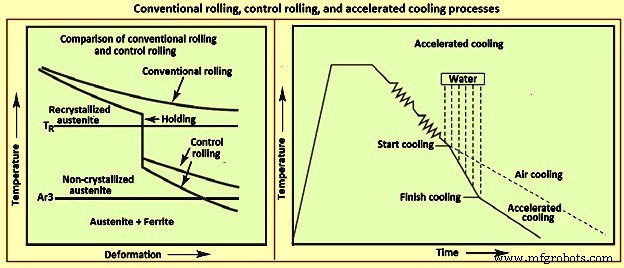

Другим вариантом является прокатка с регулируемой температурой. Контролируемая прокатка широко применяется для повышения прочности и улучшения ударной вязкости толстолистовой стали. Это практика прокатки листового металла, которая адаптирует процесс температурно-временной деформации, контролируя параметры прокатки. К параметрам первостепенной важности относятся (i) температура начала контролируемой прокатки в чистовой клети, (ii) процентное уменьшение от начала контролируемой прокатки до конечной толщины листа и (iii) температура чистовой обработки листа. Контролируемая прокатка включает в себя деформацию при гораздо более низких температурах конечной прокатки, чем горячая прокатка, обычно в диапазоне от 705°C до 815°C. Напротив, обычная практика горячей прокатки использует преимущество лучшей обрабатываемости материала в горячем состоянии при более высоких температурах. . Горячекатаный лист отделывают максимально быстро, часто при температуре 1000°С и выше. Для контролируемой прокатки обычно используется выдержка или задержка, чтобы дать частично прокатанному слябу время для достижения желаемой промежуточной температуры перед началом окончательной прокатки.

Методы контролируемой прокатки (рис. 4) разработаны специально для использования с микролегированными сплавами, в которых используется влияние легирующего элемента на рекристаллизацию и рост зерна в сочетании с особым графиком обжатия. Из практических соображений, в первую очередь из-за загрузки прокатного стана и времени задержки, контрольно-прокатные листы обычно не производятся толщиной более 25 мм.

Термин «прокатка с контролируемой конечной температурой» используется для отличия от термина «прокатка с регулируемой температурой». Прокатка с контролируемой конечной температурой является гораздо менее жесткой практикой, чем контролируемая прокатка, и направлена в первую очередь на улучшение ударной вязкости листа толщиной до 75 мм. В этом случае конечная температура (около 870°С) выше, чем требуется для контролируемой прокатки. Однако из-за того, что используются более тяжелые пластины, по-прежнему возникают задержки мельницы для достижения желаемой температуры. Контролируя температуру чистовой обработки, можно получить мелкозернистый материал с превосходной ударной вязкостью.

Ускоренное охлаждение представляет собой контролируемый цикл охлаждения (охлаждение водой до температуры примерно от 540°С до 600°С с последующим воздушным охлаждением) сразу после окончательной операции прокатки (рис. 4). Ускоренное охлаждение после контролируемой прокатки или прокатки с контролируемой чистовой температурой приводит к дополнительному структурному измельчению и, следовательно, к улучшенному сочетанию свойств. Ускоренное охлаждение может улучшить свойства листов толщиной примерно от 12 мм до 100 мм.

Рис. 4. Обычная прокатка, контрольная прокатка и ускоренное охлаждение

В настоящее время термомеханическая прокатка является наиболее важным производственным процессом для изготовления высокопрочных листов. Этот процесс используется для удовлетворения потребности в высокой текучести и других прочностях трубопроводных труб большого диаметра (малая толщина стенок и высокое транспортное давление в случае природного газа) в сочетании с высокой ударной вязкостью при низких температурах и хорошей свариваемостью. Термомеханическую прокатку можно объединить под общим термином «Процесс термомеханического контроля» (TMCP). Существенным отличием от других процессов прокатки, описанных выше, является тот факт, что прокатка используется не только как процесс формообразования, но и систематически для достижения определенного сочетания требуемых свойств. Таким образом, термомеханическую прокатку можно определить как процесс, направленный на получение структуры с мелкой эффективной зернистостью, обеспечивающий благоприятное сочетание эксплуатационных свойств и адаптированный к составу стали. Процесс состоит из последовательности следующих этапов, контролируемых по времени и температуре.

- Повторный нагрев сляба в нагревательной печи осуществляется с определенной температурой отпускания.

- Прокатка осуществляется на основе заданной последовательности проходов с чистовой прокаткой в нерекристаллизующейся аустенитной или (альфа плюс гамма) двухфазной зоне.

- Охлаждение осуществляется либо на воздухе, либо в штабеле, либо в ускоренной форме в линии охлаждения до определенной конечной температуры охлаждения.

- Возможно, проводится дополнительная термообработка (отпуск).

Это краткое определение нуждается в дальнейшем объяснении. Существенные преимущества термомеханической прокатки основаны на эффектах микролегирования, например ниобия, который достигает своего полного эффекта даже при низких уровнях содержания от 0,02 % до 0,05 %. Ниобий замедляет или подавляет рекристаллизацию аустенита (преобразование зерен между отдельными проходами прокатки). Таким образом, эффект деформации от большого количества проходов при температурах ниже 850°C накапливается, что позволяет формировать очень мелкие зерна во время трансформации. В ходе процесса ниобий образует выделения нитрида углерода, которые блокируют смещения в атомной решетке и, таким образом, приводят к увеличению предела текучести и прочности на разрыв.

Эти два эффекта ниобия могут быть использованы посредством адаптации процесса и позволяют снизить содержание легирующих элементов и углерода до такой степени, что могут быть достигнуты высокие значения ударной вязкости и хорошая свариваемость при одинаковом или более высоком пределе текучести и пределе прочности на растяжение. Использование механизмов упрочнения для наилучшего достижения заданного профиля свойств посредством «разведения микроструктуры» может быть достигнуто с помощью соответствующего набора оборудования в прокатном стане. Кроме того, в этом методе температуры задаются и устанавливаются точно для чистовой прокатки и для охлаждения в системах охлаждения толстолистового проката.

Тщательно направленное управление вышеуказанными сложными процессами требует тесного взаимодействия между механическим оборудованием и системами автоматизации.

Автоматизация и управление процессами

Толстолистовой стан управляется электроникой, приборами и системой автоматизации. Электрика, приборы и система автоматизации включают в себя технологические измерительные системы, приборы, сенсорные системы, системы автоматизации уровня 1 и уровня 2 с моделями процессов, а также человеко-машинный интерфейс (HMI) для всего завода. Электрика включает в себя полную технологию привода с трансформаторами, преобразователями, главными и вспомогательными приводами, а также двигателями рольганга.

Важными элементами автоматизации толстолистового стана являются (i) отслеживание материала от нагревательной печи до укладчика толстолистового проката, (ii) синхронизация стана для оптимальной производительности, (iii) расчет графика проходов для черновой и чистовой клетей, (iv) системы технологического контроля, такие как контроль ширины и толщины клети прокатного стана, (v) модель наладки, регулирование объема охлаждающей жидкости и маскирование кромок для охлаждения листа, и (vi) модель наладки и гидравлическая регулировка правильных валков для горячей и машины для правки холодных пластин (управление приводом). Модели технологических процессов имеют решающее значение для производительности и качества продукции. Основными технологическими моделями являются модель «расчет графика проходов», модель «контроль профиля и плоскостности», модели охлаждения и правки.

Вся работа толстолистового стана контролируется применением физико-математических моделей, точно описывающих различные процессы. Отслеживание материала делает логистику внутри стана, то есть от прокатного стана до финишной линии, совершенно прозрачной. В сочетании с моделью графика проходов, а также с контролем профиля и плоскостности это упрощает термомеханическую прокатку в многолистовом режиме. Это обеспечивает высокую производительность прокатного стана. Пульт управления прокатным станом обычно имеет эргономичный дизайн. Системы человеко-машинного интерфейса устроены так, чтобы соответствовать обзору оператора, давая ему ориентированное на производство представление процесса, показывающее все соответствующие системы.

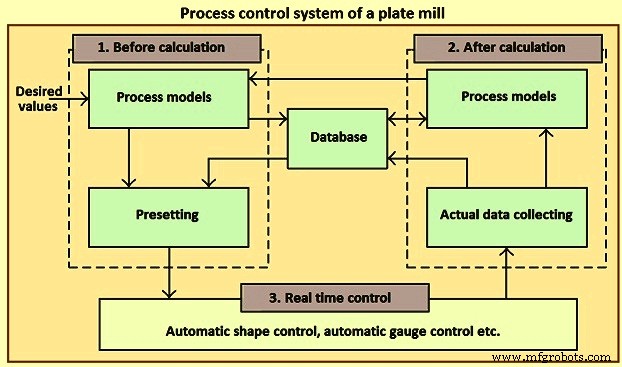

Процесс прокатки листа проходит в несколько этапов. Сначала сляб повторно нагревают до температуры рекристаллизации (около 1200°С) в печи и после нескольких проходов в толстолистовом стане прокатывают в конечный целевой лист. Затем микроструктура пластины контролируется фазовым превращением аустенита в процессе охлаждения. After the slab’s extraction from the reheating furnace, the operation sequences in the rolling section are determined by a pass calculation algorithm, which calculates the sequences of rolling operations needed and predicts the characteristics of the plate after each pass. Fig 5 shows the rolling sequences in each pass which consists of three steps namely (i) the before calculation step, (ii) the real-time control step (or rolling phase), and (iii) the after calculation step.

Fig 5 Process control system of a plate mill

The plate rolling process is a complicated process with multiple variables, nonlinearity, and strong coupling. Because of the complexity of rolling environment, such as the changes of material constant, friction coefficient, surface roughness of roller, roll wear, oil film thickness, and lubrication condition, the set calculation results of the rolling force, rolling torque, front slide, and deformation resistance are different from the actual rolling process. The rolling force is the most important equipment parameter and technological parameter of the rolling mill, for it is the important basis of plastic processing technology, equipment optimization design, and process control. The calculation accuracy of the rolling force directly affects the setting accuracy of the rolling schedule. Besides, it is the key to make full use of the regulatory capacity of the thickness and the steel head.

As the conventional rolling force is calculated by the rolling force mathematical model based on experience and statistics, there are some defects in the process of using. Firstly, for the purposes of online control, the general mathematical model is simplified under certain assumptions, so it cannot provide sufficiently accurate predictive value. Secondly, because of the variation of the measurement errors and system characteristics, the parameter errors of model are also great. Therefore, in order to improve the accuracy of rolling force setting, adaptive and self-learning methods based on instant information are used to modify the model.

Rolling schedule plays an important role in the process of plate rolling production. And an excellent rolling schedule is the basic guarantee for the production capacity of rolling mill, for it can improve the quality of products. The medium and thick plate rolling schedule mainly includes the reduction (load) system, the speed system, the temperature system, and the roller type system. Based on the technical requirements of steel, raw material conditions, temperature conditions, and the actual situation of production equipment, rolling schedule design can make artificial calculation or computer calculation to determine the actual reduction, no-load roll gap, rolling speed, and other parameters with the use of mathematical formulas or charts; in the meanwhile, according to the adaptive correction and processing under condition of actual rolling, rolling schedule design can give full play to the equipment potential, increase production, guarantee quality, make operation easy, and make equipment safe.

For the development of the correct rolling schedule, a reasonable reduction (load) distribution is to be determined. Because of the characteristics of the plate rolling, whether it is the traditional optimization method or intelligent optimization method, the whole process of optimization is normally summarized as four steps namely (i) determination of the objective function of rolling load distribution according to the actual production conditions, (ii) determination of the constraint conditions according to the actual production conditions, (iii) choosing of the appropriate optimization method, and (iv) deriving the extreme value of the objective function and obtaining the process parameters when the objective function reaches its extreme value.

Производственный процесс