Огнеупорная футеровка электродуговой печи

Огнеупорная футеровка электродуговой печи

Огнеупоры – это те материалы, которые выдерживают высокие температуры без существенного изменения химических или физических свойств. Огнеупорные материалы очень важны для работы электродуговой печи (ЭДП), поскольку они позволяют удерживать жидкую сталь в горне печи, не повреждая конструкцию печи. Для ЭДП необходимы различные огнеупорные изделия, из которых наиболее важными являются те огнеупорные изделия, которые находятся в непосредственном контакте с жидкой сталью.

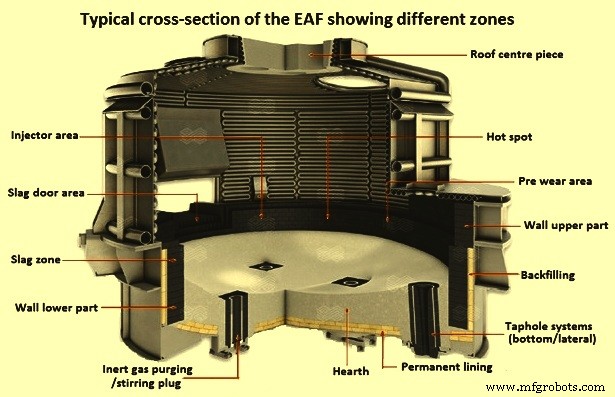

Огнеупоры для футеровки ЭДП зависят от конструкции ЭДП. Условия эксплуатации также оказывают большое влияние на характеристики огнеупоров. Условия эксплуатации в ЭДП требуют огнеупоров, которые являются химически основными и обладают очень хорошей стойкостью к высоким температурам и термоциклированию. В конструкции современных ЭДП используется эксцентриковая летка (ЭЛТ), и эти печи нуждаются в специальных огнеупорах для их футеровки. Типичное поперечное сечение ЭДП, показывающее различные зоны печи, представлено на рис. 1.

Рис. 1. Типичное поперечное сечение ЭДП с различными зонами

Существуют различные конструктивные особенности ЭДП, но они в основном сгруппированы в три области, а именно (i) конструкция отвода, такая как отвод сбоку или снизу, (ii) источник питания, такой как переменный ток (переменный ток) или постоянный ток (постоянный ток), и (iii) использование дополнительного кислорода (O2) для увеличения скорости плавления.

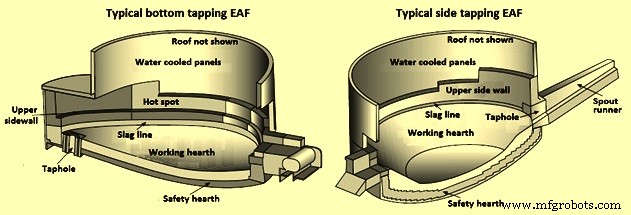

ЭДП с боковым выпуском имеют желоб, отходящий от боковой стенки печи, для выпуска жидкой стали в ковше. Носик футерован огнеупором, а летка в боковой стенке печи соединяет внутреннюю часть печи с носиком. ЭДП с боковым выпуском наклонены примерно на 45 градусов и, следовательно, нуждаются в более огнеупорной футеровке боковых стенок на стороне выпуска печи для содержания жидкой стали. ЭДП с донным выпуском летки имеют летку через нижнюю секцию пода печи и требуют специальных огнеупорных продуктов для летки. Врезка снизу также позволяет уменьшить высоту огнеупорной боковой стенки из-за меньшего угла наклона врезки, составляющего от 15 до 20 градусов. Эти два типа конструкции врезки обычно показаны на рис. 2.

Рис. 2. Два типа дизайна врезки

Источник питания переменного тока нуждается в трех колоннах электродов внутри печи для трех электрических фаз. Эти электроды увеличивают факел дуги во время работы, что может ударять по боковым стенкам из огнеупорного материала, что приводит к образованию горячих точек. Горячие точки должны быть защищены огнеупорной конструкцией. ДСП переменного тока также требуют трех отверстий в огнеупорном своде, а центральная часть огнеупорного свода между электродами часто является областью, которая ограничивает производительность печи. ДСП постоянного тока имеет один электрод, проходящий через крышу, при этом электрическая дуга проходит непосредственно в ванну с жидкой сталью, которая контактирует с нижним анодным электродом, замыкая электрическую цепь. ЭДП постоянного тока имеет меньший факел дуги к огнеупорной боковой стенке и, следовательно, не имеет горячих точек. Конструкция крыши проще с менее сложными условиями эксплуатации. Однако горн должен содержать подовый электрод, что усложняет огнеупорную конструкцию пода печи.

Использование дополнительных кислородных фурм и горелок для увеличения скорости плавления влияет на конструкцию и характеристики огнеупора. O2, направляемый из фурм или горелок, может отклоняться ломом или шихтовыми материалами и может ударяться об огнеупорную футеровку. Это приводит к локальному перегреву и ускоренному износу огнеупора. Локальные окислительные условия также могут возникать из-за O2, что может привести к быстрой эрозии огнеупорной футеровки.

Механизмы износа огнеупоров в ЭДП

Существует несколько типов механизмов износа огнеупоров, описанных ниже, которым подвергаются огнеупоры ЭДП во время производства стали. Необходимо правильно понимать механизмы износа, действующие в каждой зоне, для правильного проектирования и управления огнеупорной системой ЭДП.

Коррозия – Это наиболее важный механизм изнашивания в случае огнеупоров ЭДП. Коррозия происходит из-за химических реакций оксидов металлов (FeO, SiO2 или MnO) в шлаке с огнеупорными материалами. Магнезия (MgO) из огнеупорной футеровки растворима в жидком шлаке со степенью насыщения от 6 % до 14 %, в зависимости от содержания FeO и температуры ванны. Реакции химической коррозии приводят к износу футеровки, а продукты реакций входят в состав шлака. Коррозионные реакции можно минимизировать, нейтрализуя FeO флюсами и контролируя содержание O2 в шлаке. Коррозию также можно свести к минимуму путем насыщения шлака MgO внешними средствами (например, добавлением кальцинированного доломита или кальцинированного магнезита). Еще одним способом борьбы с коррозией является использование огнеупорных кирпичей, содержащих углерод (С). C в огнеупоре раскисляет агрессивный шлак на границе раздела огнеупор/шлак, сводя к минимуму коррозию футеровки.

Окисление – При износе огнеупоров путем окисления С огнеупорной футеровки окисляется в результате реакции либо с O2, либо с FeO в шлаке. По мере реакции С огнеупорной футеровки содержание С в огнеупоре уменьшается, огнеупор теряет свою прочность и вымывается. Механизм окисления С также имеет место на холодной поверхности кирпича, если в стальной оболочке есть отверстия. О2 из воздуха вступает в реакцию с кирпичом С, и тыльная часть кирпичной кладки превращается в порошок.

Эрозия – Это еще один огнеупорный механизм, который имеет место в ЭДП. Эрозия представляет собой физический износ огнеупора, поскольку жидкая сталь и жидкий шлак двигаются по поверхности огнеупорной футеровки и физически истирают или разрушают футеровку. Эрозия является распространенным механизмом износа огнеупоров на летке, шлакопроводе, отверстиях кровельных электродов и отводящих каналах.

Таяние – Это один из механизмов износа огнеупоров в ЭДП. Неэкранированная электрическая дуга создает температуры, значительно превышающие температуру плавления многих огнеупоров. Плавление представляет собой простой фазовый переход огнеупора из твердого состояния в жидкое, а образующаяся жидкая фаза затем вымывается. Плавление может стать серьезной проблемой для футеровки, если его вовремя не обнаружить и не устранить немедленно.

Увлажнение – Поскольку в современных ЭДП широко используется вода, имеют место случаи утечек воды. Огнеупоры легко повреждаются водой или паром из-за гидратации MgO или содержания извести в огнеупорном продукте. Гидратация приводит к расширению отдельных зерен огнеупорной футеровки. Эти зерна растут и лопаются, разрывая футеровку.

Растрескивание – Износ огнеупора из-за выкрашивания происходит, когда огнеупор подвергается быстрому нагреву или быстрому охлаждению. Быстрый нагрев или быстрое охлаждение вызывают напряжения в футеровке, и когда эти напряжения превышают собственную прочность огнеупорного материала, это приводит к растрескиванию. При пересечении этих трещин из футеровки выпадают куски огнеупора. Этот механизм разрушения огнеупоров часто наблюдается в кровельных огнеупорах, так как они подвергаются циклическому нагреву и охлаждению.

Зоны ЭДП

Исходя из условий работы, существующих в ДСП, печь можно разделить на определенные зоны. Каждая из этих зон имеет огнеупорные требования различного характера. Эти зоны показаны на Рис. 1 и Рис. 2. Основными зонами ЭДП являются (i) горн, который содержит жидкую сталь, а также исходные шихтовые материалы, (ii) шлаковая линия, которая является переходной зоной между горном и боковая стенка, (iii) верхняя боковая стенка, расположенная над линией шлака и под водоохлаждаемыми панелями, (iv) летка, предназначенная для выпуска жидкой стали, и (v) крыша, имеющая огнеупорная часть (иногда называемая дельтой), чтобы обеспечить отверстия для электродов, которые входят в печь, и для выхлопных газов печи, которые выходят из печи.

Современные ЭДП представляют собой печи EBT, и в них обычно используются магнезитовые (MgO) или магнезито-углеродные (Mag-C) огнеупоры в зонах контакта с жидкой сталью. Специализированные огнеупоры с хорошей стойкостью к тепловому удару обычно используются в своде/дельте, летке, желобе или желобе печи. Следующие описания дают общие рекомендации по огнеупорам для каждой зоны ЭДП..

Очаг – Зона горна ЭДП удерживает жидкую сталь при высокой температуре и противостоит воздействию тяжелых шихтовых материалов. Кроме того, горн должен выдерживать коррозию жидким шлаком при выпуске из печи. В типичной ЭДП используется двухкомпонентная огнеупорная топка из кирпича толщиной около 230 мм в качестве защитной футеровки нижней стальной оболочки (иногда называемой поддоном) и монолитного магнезита толщиной от 300 до 600 мм в качестве рабочей футеровки. Некоторые ДСП имеют полностью кирпичную топку, где начальная кладка полностью из кирпича, а монолитные материалы используются только для ремонта отверстий в кирпичной топке после некоторого периода эксплуатации. Кирпичи MgO, пропитанные смолой, обычно используются для защитной футеровки. Кирпичи, используемые для защитной футеровки, имеют содержание MgO в диапазоне от 90 % до 97 %. Эти кирпичи обладают прочностью и устойчивостью к шлаку, чтобы удерживать жидкую ванну в маловероятном случае проникновения жидкой стали или жидкого шлака в рабочую футеровку. Защитная подкладка работает как постоянная подкладка и не требует частой замены.

Монолитная рабочая футеровка также имеет высокое содержание MgO (от 60 % до 95 %) и состоит из сухого гранулированного материала. Размер зерен материала пода разработан таким образом, чтобы его можно было легко уплотнить с помощью вибраторов во время установки футеровки. Монолитные подовые материалы обычно содержат примесные оксиды, такие как FeO, для облегчения спекания. Высокая температура от начального нагрева вызывает спекание (склеивание, уплотнение и упрочнение) монолитной футеровки. Спекание приводит к тому, что футеровка становится достаточно прочной и устойчивой к пробиванию. Футеровка горна спроектирована таким образом, что около верхней трети толщины монолитного футеровочного материала полностью спекается, в то время как средняя треть футеровки спекается лишь частично, а нижняя треть толщины монолитного футеровочного материала вопреки безопасности подкладка вообще не спекается. Этот эффект наслоения облегчает ремонт огнеупоров пода, когда огнеупоры пода повреждаются в результате проникновения или коррозии. Поврежденный участок можно очистить, удалив проникший, спеченный магнезит и отремонтировать новым монолитным материалом, который спекается при следующем нагреве в печи.

Современная конструкция дна ЭДП часто включает в себя элементы для перемешивания газа, для которых требуются пористые огнеупорные материалы или фурмы через плотные огнеупоры для доставки перемешивающего газа к жидкой стали. Эти перемешивающие газы могут вызывать эрозию огнеупоров пода, что приводит к необходимости регулярного технического обслуживания огнеупоров пода.

Линия шлака – Шлаковая линия ЭДП – это переходная зона между горном и боковой стенкой. Эта зона подвергается воздействию высоких температур из-за воздействия электрической дуги, окисления и ударов пламени от дополнительного впрыска O2 и, что наиболее важно, из-за воздействия высокотемпературных шлаков, содержащих FeO, SiO2 и MnO. Выбор огнеупоров для линии шлака должен тщательно согласовываться с ожидаемым химическим составом шлака. В случае электродуговых печей, производящих углеродистую сталь, образуется богатый известью шлак FeO-SiO2 с соотношением извести и кремнезема плюс 2:1. Для этого требуются основные огнеупоры. В зоне шлакового трубопровода ЭДП обычно используются магнезитовые кирпичи Mag-C или пропитанные смолой магнезитовые кирпичи. В ЭДП для производства нержавеющей стали можно использовать более нейтральный плавленый магнезитовый хромовый кирпич.

Конструкция огнеупоров шлаковой линии в ЭДП представляет собой комбинацию кирпича и монолитных огнеупоров. Очень распространенной конструкцией линии шлака являются кирпичи Mag-C толщиной от 300 мм до 450 мм и с содержанием углерода от 10 % до 20 %. Фаза C кирпича состоит из графита и связующего из углеродистой смолы. Эти материалы C обладают очень хорошей устойчивостью к шлаковому воздействию, а также очень хорошей устойчивостью к высоким температурам. Однако C подвержен окислению, и для защиты огнеупоров шлакопровода от окисления добавляют металлические порошки, такие как алюминий, кремний или магний. Эти металлические порошки в сочетании с углеродом образуют карбиды с более высокой стойкостью к окислению. Карбиды также укрепляют огнеупорные кирпичи. Прочность необходима для противодействия эрозионному действию жидкого шлака и промывке стали, происходящей в зоне шлакопровода печи. Кирпичи Mag-C в шлакопроводе дополнительно защищены монолитными огнеупорами. Первоначальная укладка монолитных огнеупоров обычно покрывает все или часть кирпичей шлакопровода. Однако из-за тяжелых условий эксплуатации в этой зоне происходит коррозия огнеупоров. Дополнительная защита шлакопровода осуществляется торкретированием торкрет-массой на основе MgO для создания защитного слоя на шлакопроводе. Наращивание огнеупоров шлакопровода необходимо проводить часто, в зависимости от тяжести условий эксплуатации.

Верхняя боковая стенка – Верхняя боковая стенка ЭДП футерована кирпичами Mag-C, аналогичными кирпичам шлаковой линии. Верхняя боковая стенка подвергается факелу дуги (очень высокие температуры) и ударам тяжелым ломом в процессе загрузки печи. Во время выпуска печи, когда печь опрокидывается, жидкая сталь и жидкий шлак находятся в контакте верхней боковой стенки на выпускной стороне печи. Кроме того, требуется, чтобы кирпичи верхней боковой стены выдерживали коррозию из-за шлака и воздействия пламени из фурм O2 и кислородно-топливных горелок. Кирпичи Mag-C с содержанием углерода от 5 % до 20 % подходят для футеровки верхней боковой стены. Используются различные по качеству и чистоте магнезитовые, графитовые и металлические порошки. В ЭДП переменного тока, имеющей горячие точки в верхней боковой стенке, требуются кирпичи более высокого качества. Эти кирпичи более высокого качества должны быть основаны на расплавленных зернах магнезии по сравнению с спеченными зернами магнезии, используемыми для кирпичей стандартного качества. Кирпичи из плавленого магнезии обладают улучшенной устойчивостью к высоким температурам, но их стоимость значительно выше.

Огнеупоры для летки – Огнеупоры для летки необходимы как для ЭДП с боковым выпуском, так и для ЭДП с нижним выпуском. Условия работы в обоих этих типах печей схожи и заключаются в протекании с высокой скоростью жидкой стали и, в меньшей степени, жидкого шлака через летку диаметром от 125 мм до 200 мм. Высокоскоростной поток разрушает огнеупоры летки. В печи с боковой выпуском летки огнеупоры летки имеют множество альтернативных конструкций. Вариант, имеющий самую простую конструкцию, состоит в том, что при установке начальной футеровки в боковой стенке оставляют отверстие, а после завершения кирпичной кладки в леточное отверстие помещают либо огнеупорную леточную втулку, либо стальную трубу. Затем торкрет-массой на основе MgO заполняются пустоты между муфтой или трубой и прилегающей кирпичной кладкой. Второй вариант заключается в использовании большого комплекта летки с предварительно сформированной леткой. Эта сборка устанавливается в ЭДП перед укладкой кирпичной кладки боковой стены. После того, как сборка летки будет установлена правильно, соседняя кирпичная кладка будет завершена, создав плотную посадку между сборкой летки и кирпичной кладкой боковой стены.

Леточные огнеупоры должны быть высокого качества. Если летка выполнена торкрет-массой, распыленной вокруг оправки стальной трубы, то торкрет-масса должна быть самого высокого качества. Торкрет-масса должна иметь максимальную прочность и стойкость к эрозии для сведения к минимуму эрозионного действия текущей жидкой стали. В случае сборки летки, в которой используется огнеупорная втулка, втулка также должна быть изготовлена из высококачественного кирпича MgO с углеродом и металлическими порошками. Металлические добавки к сборкам леточного кирпича Mag-C обеспечивают дополнительную прочность и стойкость к окислению кирпича в этом важном применении.

Боковая выпускная печь имеет желоб, отходящий от летки, чтобы жидкая сталь могла течь в ковш. Горловина представляет собой сборно-монолитную форму желоба, помещаемую в стальную оболочку желоба в процессе футеровки. Сборная форма желоба изготавливается из литья на основе MgO, если в результате эксплуатации печи шлак попадает в летку и желоб печи. Шлакостойкость MgO необходима для противодействия шлаковому нападению. С другой стороны, если практика эксплуатации ЭДП ограничивает попадание шлака в летку и желоб, то для сборного желоба используют высокопрочные, высокоглиноземистые отливки. Бегун с высоким содержанием глинозема обычно имеет более длительный срок службы из-за улучшенной термостойкости и более высокой прочности по сравнению с бегунком из магнезитового сборного железобетона.

Для ЭДП с выпуском донной части требуются специально разработанные втулки летки и концевой блок для конструкции летки. Втулка летки находится внутри топки в узле гнезда летки. Сборка может состоять либо из кирпичных профилей, либо из сборных профилей, что приводит к отверстию диаметром около 450 мм в огнеупорах пода печи. Втулка летки центрируется в посадочном узле летки, и в кольцевое отверстие между втулкой и посадочными блоками набивается основная литейная или набивная смесь. Втулки летки представляют собой блоки Mag-C, изготовленные из магнезии высокой чистоты или плавленого зерна магнезии с содержанием углерода от 10 % до 15 %. Металлические порошки используются в качестве упрочняющего агента для обеспечения максимальной стойкости к эрозии и окислению. Нижняя часть летки выходит за пределы кожуха печи, используя форму, называемую торцевым блоком. Концевой блок представляет собой аналогичный кирпич Mag-C, который удерживается на месте литьем концевого блока, прикрепленным к ЭДП. Концевой блок подвергается воздействию внешней среды и должен иметь очень хорошую стойкость к окислению, а также высокую стойкость к эрозии, чтобы выдерживать эрозионное воздействие потока из летки. Концевой блок довольно часто является ограничивающим фактором для производительности летки. Когда происходит эрозия огнеупора, выпускной поток начинает воспламеняться, увеличивая повторное окисление жидкой стали. В таком случае необходимо провести горячий ремонт для замены концевого блока и леточной втулки.

Крыша и дельта – Огнеупоры свода ЭДП как для печей переменного, так и для постоянного тока, как правило, представляют собой сборные формы с высоким содержанием глинозема (от 70 % Al2O3 до 90 % Al2O3), обладающие высокой прочностью. Так как свод приподнимается и отклоняется от корпуса печи в процессе загрузки, огнеупоры в своде подвергаются сильному тепловому удару. Меньшее тепловое расширение литейных изделий с высоким содержанием глинозема по сравнению с обычными литейными изделиями дает преимущество в том, что они выдерживают термический удар. Кроме того, литьевые изделия с высоким содержанием глинозема обладают более высокой прочностью, чем основные литьевые изделия. Следовательно, своды с высоким содержанием глинозема лучше противостоят напряжениям, возникающим при подъеме и перемещении свода во время работы печи. Огнеупоры для кровли ЭДП обычно служат дольше.

Крыша также позволяет выхлопным газам печи выходить из печи через воздуховод. В то время как непосредственный выход из печи обычно охлаждается водой, в системе воздуховодов имеется зона с огнеупорной футеровкой. Огнеупоры в выхлопных каналах должны выдерживать перенос шлака и истирание шлака от выхлопных газов, содержащих твердые частицы, движущихся с высокой скоростью. Огнеупорами в воздуховодах являются кирпичи из глинозема (от 50 % Al2O3 до 70 % Al2O3) или огнеупорная смесь с глиноземом (от 40 % Al2O3 до 60 % Al2O3). Оба этих материала обладают необходимой комбинацией термостойкости и шлакостойкости, чтобы выдерживать условия эксплуатации.

Огнеупоры для ЭДП постоянного тока

Электропечи постоянного тока предъявляют особые требования к огнеупорам из-за того, что обратный электрод обычно устанавливается в нижней части печи (в некоторых печах постоянного тока используется альтернативная схема с двумя графитовыми электродами). В случае токопроводящего пода огнеупорная футеровка в центре пода печи действует как анод. Медная пластина обычно подсоединяется под проводящим огнеупором, а обратная медная шина подсоединяется к пластине. При этом к огнеупору предъявляются особые требования:низкое электрическое сопротивление (желательно менее 0,5 мОм на метр), низкая теплопроводность и высокая износостойкость.

В случае ЭДП постоянного тока огнеупорная конструкция очага должна включать нижний электрод. Условия эксплуатации огнеупоров подовых электродов жесткие. На поверхности нижнего электрода обычны локальные высокие температуры и интенсивная турбулентность. В этих условиях необходимы огнеупоры с высокой термостойкостью и прочностью. Для ЭДП постоянного тока, использующих штыревые или ребристые нижние электроды, можно использовать сухой вибрирующий магнезитовый монолитный огнеупор, содержащий от 5 % до 10 % C. Однако предпочтительно, чтобы монолитный огнеупор был более термостойким и с более высоким содержанием MgO. Монолитные материалы можно монтировать как в горячем, так и в холодном виде. Ниже рабочей футеровки уложен трехслойный кирпич Mag-C. Остаточное содержание углерода в кирпичах колеблется от 10 % до 14 %.

В конфигурации возвратного электрода в виде заготовок используется от одной до четырех больших стальных заготовок (диаметром около 250 мм) в зависимости от размера печи. Заготовки заделывают в нижний огнеупор. Заготовки обкладывают основным огнеупорным кирпичом. Для остальной части очага используется специальная магнезитовая набивная смесь. Магнезитовая трамбовочная смесь используется для поддержания кирпичной зоны вокруг электрода.

В обратном электроде штифтового типа используется несколько металлических штифтов диаметром от 250 до 500 мм, чтобы обеспечить обратный путь для электрического потока. Эти штифты фактически проникают в огнеупор до дна печи, где они прикрепляются к металлической пластине. Для всей футеровки горна используется сухая магнезитовая набивочная смесь. Эта смесь утрамбовывается между металлическими штифтами. В качестве альтернативы можно использовать кирпич Mag-C в области вокруг анода. Это помогает увеличить срок службы нижней части печи, но обходится дороже.

В возвратном электроде со стальным оребрением используются стальные оребрения, расположенные по кольцу в нижней части печи и образующие несколько секторов. Каждый сектор состоит из горизонтальной плиты заземления и нескольких сварных стальных ребер, выступающих вверх сквозь огнеупор. Между ребрами используется сухая магнезитовая набивочная смесь. Очаг также облицован этим материалом.

Существует еще одна конструкция, в которой используются проводящие огнеупоры, кирпичные или монолитные, представляющие собой комбинацию углерода и магнезита, для передачи электрического тока от ванны к медным электрическим соединениям на дне печи. Проводящие огнеупоры состоят из сложной смеси магнезита, графита и металлических порошков высокой чистоты для достижения необходимого сочетания жаропрочности и электропроводности для удержания жидкой стали, а также для проведения электрического тока.

Важными моментами, которые следует учитывать при установке огнеупоров в ЭДП постоянного тока, являются схема зонирования, контур очага, расположение линии шлака, вместимость печи по стали, расположение летки, размер и угол летки, ориентация свода/треугольника, допуски на расширение, расположение порта горелки, конструкция дверцы шлака, донные перемешивающие элементы и подовой электрод печи постоянного тока.

Процедура установки новой футеровки в ЭДП

Типичная процедура установки полной новой футеровки ДСП описана ниже.

Перед началом футеровки печь выводят в горизонтальное положение и кожух очищают от мусора. Это помогает определить точный центр топки и сделать отметку в центре дна кожуха. Предпочтительной конструкцией является прямоугольный магнезитовый кирпич, уложенный на плоскость с использованием основного гранулированного материала в качестве наполнителя, чтобы обеспечить плоскую поверхность на закругленной стальной оболочке. После определения мест размещения посадочных блоков летки EBT, любых элементов донной мешалки и учета подового электрода печи в случае ЭДП постоянного тока, первый ряд подподового кирпича укладывается всухую, плотно и ровно, а сухой магнезитовый раствор заметается в кирпичные стыки. По периметру этого первого ряда укладывается дополнительный наполнительный материал и выравнивается. Второй слой укладывается под углом 45 градусов к первому, и снова в швы заметается сухой магнезитовый раствор. Этот процесс повторяется для трех или четырех плоских курсов. (Существует альтернативная, менее предпочтительная конструкция защитной футеровки, которая укладывает от двух до четырех плоских рядов, повторяющих криволинейный контур стальной оболочки. Это можно использовать в ЭДП, где оболочка имеет малый сферический радиус и обеспечивает более равномерную толщину в монолитный материал пода).

На нужной высоте кирпичи в форме ключа используются для начала первого поля стадиона. Предпочтительно начинать с самого большого кольца на расстоянии 25 мм от корпуса и продвигаться к центру. Чтобы замкнуть кольцо, ключевой кирпич вырезается на кирпичной пиле до точных размеров, необходимых для замыкания кольца. Если форма разреза меньше половины кирпича, следует использовать две формы разреза. Полость в конце хода до оболочки заполнена зернистым магнезитовым материалом. Следующее кольцо стадиона устанавливается аналогичным образом. Контур пода стадиона, показанный на огнеупорном чертеже печи, необходимо тщательно соблюдать, чтобы оставить достаточно места для добавления монолитного материала пода соответствующей толщины.

Для печей EBT еще более важно точно следовать чертежу огнеупорного днища. В носовую часть печи входят частичные кольца из кирпича с различными радиусами, которые необходимо поддерживать на одном уровне. Один из способов облегчить это - просверлить отверстие в верхнем плоском ряду нижнего кирпича точно в центре печи, а затем использовать метлу с гвоздем на ней, выступающую из этого центрального кирпича, в качестве оправки, чтобы рисовать круги и дуги для кольца стадиона и частичные кольца, доходящие до носа.

Если монолитный материал пода не используется, последний ряд или два последних ряда в цельнокирпичной поде кладут в уключинном (на ребро) или солдатском (на торце) исполнении. Конструкция уключины или солдата обеспечивает гораздо больший контакт кирпича с кирпичом и сводит к минимуму вздутие очага при эксплуатации. Опять же, все ряды в очаге и на стадионе выкладываются насухо и затираются магнезитовым раствором для заполнения швов.

После того, как кольца стадиона завершены, ряд за рядом укладываются кирпичи для шлаковой линии с использованием той же концепции соединения, что и для колец стадиона. Шлакопровод также должен быть установлен на расстоянии более 25 мм от стальной оболочки, чтобы обеспечить тепловое расширение без растрескивания или вздутия кирпича. Кирпичные кольца или частичные кольца должны быть продолжены вверх по боковой стенке и горячим точкам до тех пор, пока не будут достигнуты водоохлаждаемые панели или верхняя часть печи.

Дверные косяки являются важной областью конструкции огнеупорной футеровки. В некоторых конструкциях в качестве дверных косяков просто используются ключи обычной формы в заблокированных рядах, и эти конструкции весьма успешны. В других конструкциях используются специальные формы дверных косяков, которые имеют большую площадь поверхности для лучшего сцепления между рядами и более острый угол, который открывает дверной проем и устраняет или уменьшает повреждение огнеупора при отслаивании. Другие конструкции дверных косяков включают в себя блоки кирпичной или сборной формы, которые привариваются или крепятся болтами к стальной оболочке. Обычно они устанавливаются первыми, а линия шлака и кирпич боковой стенки укладываются непосредственно на эти сборки, при этом кольца боковых стенок защелкиваются на полпути между дверью и леткой.

В обычных наклонных ЭДП обычно используются формы модулей летки, установленные с помощью крана на надлежащей высоте перед обкладкой шлакового трубопровода и боковых стенок. Один из вариантов - оставить отверстие в кольцах боковых стенок, а затем протаранить или торкретировать стальную трубу, образующую летку. Затем эта труба расплавляется при первой плавке. Точно так же можно использовать огнеупорные летки с монолитным материалом, удерживающим их на месте под правильным углом и по высоте.

Крыша или треугольная секция водоохлаждаемой колошницы обычно устанавливается в зоне замены огнеупорной футеровки, а готовая кровля ожидает восстановления печи. В случае крыш с водяным охлаждением и сборных дельт по периметру сборной формы часто размещают литой огнеупор, чтобы зафиксировать его на месте на кровле с водяным охлаждением. Для кирпичных огнеупорных крыш требуется форма крыши (обычно бетонная), которая создает соответствующую форму купола для внутреннего контура крыши. Оправки устанавливаются для электродов. Трехконусные профили свода электропечи уложены концентрическими кольцами против кольца свода на наружных двух третях свода. Часто частичные кольца из кирпича укладывают клином между электродами. Электродные кольцевые кирпичи окружают каждую оправку и удерживаются на месте стальными лентами. Литейный огнеупор отливается или утрамбовывается в полости между наружными кольцами и электродным кольцевым кирпичом.

В большинстве конструкций ДСП используется монолитный материал пода. Этот материал имеет высокое содержание магнезита и представляет собой самоспекающийся продукт, имеющий гранулированную природу. После установки всех посадочных блоков летки ЭВТ, донных перемешивающих элементов и форм подовых электродов в случае ЭДП постоянного тока приступают к кладке монолитной горны. Материал очага поставляется готовым к использованию в больших объемных мешках. Кран удерживает мешок с сыпучими материалами на месте над кирпичным вспомогательным очагом (защитная облицовка), в то время как мешок разделяется и материал сгребается на место. После того, как два или три сыпучих мешка находятся в печи, несколько рабочих лопатами или вилами многократно протыкают сыпучий материал, чтобы удалить воздух и уплотнить огнеупорный горн. По мере того, как материал уплотняется, рабочие дополнительно уплотняют его механическими вибраторами или просто ходят по очагу для достижения нужного контура. Дополнительные мешки с подовым материалом добавляются, деаэрируются и уплотняются до тех пор, пока не будет достигнут окончательный контур (обычно измеряемый с помощью цепей или формы). Новый очаг спекается на месте во время начального нагрева.

Расписание разогрева

On a new EAF lining with a completely new monolithic hearth, steel plates or light scrap are generally lowered by magnet into the bottom of the furnace to provide protection for the unsintered hearth material. After this cushioning scrap is in place the first bucket is charged and the arc is struck, utilizing a long arc to avoid boring down into the new monolithic bottom. The bottom is usually sintered after the first heat, although it is important to inspect the bottom and banks for any holes or erosion due to unsintered material leaving a void in the lining. Since the new EAF lining has very little moisture in it, no special precautions are required during the initial heat up, other than using a long arc to avoid eroding the bottom prior to sintering.

Lining maintenance practices

EAF linings are maintained by guniting, fettling, and patching with brick.

Guniting maintenance – Guniting maintenance consists of mixing water with a magnesite based gunning mix and spraying this mixture onto the refractory lining. Guniting is used to maintain hot spots, slag line erosion, taphole, the door breast area, or any other portion of the lining which experiences selective refractory wear. Gunning material is usually a temporary measure and there is need to re-guniting in the same place within the next several heats. Guniting maintenance, while temporary, does offer balanced life by evening out the highly selective wear pattern in the EAF lining. That is, refractory wear in AC furnaces is usually greater in the sidewall closest to the mast electrode and guniting this area maximizes overall lining performance. Most refractory guniting maintenance is done with a pressurized gun. The gun delivers dry material pneumatically to a water mixing nozzle, and the air pressure sprays the wet gunning mix onto the surface of the lining. The nozzle operator skill is a factor in the quality of the gunited patch. Guniting can be automated by using a mechanical centre-throw guniting device which shoots the guniting material in a circular pattern while suspended from a crane. This mechanical guniting is faster and easier, but often wastes material by placing it where it is not be needed.

Basic guniting mixes range from 40 % MgO to 95 % MgO in quality. High temperature operations and high power EAFs generally use higher MgO content guniting mixes, while moderate temperature operations uses lower MgO content guniting mixes.

Fettling maintenance – Fettling maintenance is the technique used to patch holes in the monolithic bottom. A rapid sintering version of the granular hearth material, or the original product, is used for fettling. The dry material is shoveled or dropped by crane wherever there is a hole in the monolithic bottom, or a mechanical chute suspended by crane delivers material onto the sloped banks of the hearth. Occasionally the magnet is used to level this patch material, which then sinters in place during the next heat.

Brick patching – After several weeks of operation, guniting maintenance becomes less efficient in maintaining the refractory lining. In such cases, the furnace is cooled to dig out anywhere from 30 % to 80 % of the sidewall and hot spots. The rubble is then removed from the furnace and new bricks in all areas of the hot spots and sidewall are installed in these areas. Often the same refractory quality and thickness are reinstalled as was used in the initial lining. Alternatively, lesser quality or thinner linings are installed during this patch since slightly less lining life is needed than the anticipated from the patch made as per the new complete lining. The brick patch is completed by guniting MgO guniting mix into all the voids and cracks in the patched brickwork.

Normally during a brick patch, the taphole is completely replaced or repaired with ramming mix or guniting material, if not replaced with brick work. In many EAF operating practices, a regular brick patching schedule is followed. This schedule can include one or two intermediate patches for every complete sidewall job. These maintenance and patching decisions are normally dictated by the severity of the operating conditions.

Miscellaneous refractory maintenance – Each EAF has unique features or conditions requiring specific refractory maintenance. Roof delta sections are to be replaced at failure or on a regular schedule. Tapholes are to be replaced or repaired when the tap time gets too short or slag carry over starts. Conventional EAF tapholes are normally replaced with a high MgO guniting mix shot around a steel pipe, while EBT tapholes are knocked out and a new assembly or one-piece tube inserted by crane from above. Bottom stirring elements and bottom electrodes each require specialized maintenance procedures which vary with design.

Производственный процесс

- Перечень тугоплавких металлов с большим содержанием

- Автоматизация управления и моделирование электродуговой печи

- Огнеупорная футеровка основной кислородной печи

- Грануляция доменного шлака в литейном цехе

- Производительность доменной печи и влияющие параметры

- Полезная электрическая циркулярная пила

- Электрический гидравлический пресс – универсальная механическая машина

- Лучший гибочный станок:Электрический трубогиб

- Различные типы процесса электродуговой сварки

- Понимание электродуговой сварки