Технологическое управление технологическими процессами

Технологический контроль технологических процессов

Технологические процессы состоят из обработки, обработки, очистки, объединения и манипулирования материалами и жидкостями для прибыльного производства конечных продуктов. Эти процессы могут быть точными, требовательными и потенциально опасными. Небольшие изменения в процессе могут иметь большое влияние на конечный результат. Изменения в пропорциях, температуре, потоке, турбулентности и многих других параметрах должны тщательно и последовательно контролироваться, чтобы постоянно производить конечный продукт желаемого качества с минимальными затратами сырья и энергии.

Как правило, все, что требует постоянного мониторинга операции, включает в себя роль управления процессом. Управление технологическим процессом относится к методам, которые используются для управления переменными процесса технологического процесса. Это инструмент, который позволяет процессам выполнять операции процесса в заданных пределах и устанавливать более точные пределы для максимальной эффективности процесса, обеспечения качества и безопасности.

Каждый технологический процесс требует большого объема планирования для успешного выполнения поставленных перед ним задач. Однако для выполнения этих задач операторы процесса должны полностью понимать процесс и функции систем управления. Системы управления состоят из оборудования (измерительных приборов, устройств управления и т. д.), а также вмешательства оператора. Системы управления используются для удовлетворения трех основных потребностей процесса, а именно (i) уменьшения влияния внешних возмущений, (ii) обеспечения стабильности процесса и (ii) повышения производительности процесса.

Приборы обеспечивают различные показания, используемые для управления технологическим процессом. В некоторых случаях оператор записывает эти показания для использования в ходе процесса. Записанная информация помогает оператору оценить текущее состояние процесса и принять меры, если условия не соответствуют ожидаемым. Требовать от оператора выполнения всех необходимых корректирующих действий нецелесообразно, а иногда и невозможно, особенно если необходимо контролировать большое количество индикаций. По этой причине большинство технологических процессов управляются автоматически, как только они протекают в нормальных условиях. Автоматическое управление значительно снижает нагрузку на оператора и делает работу управляемой. Технологические процессы контролируются по трем причинам, а именно (i) снижение изменчивости, (ii) повышение эффективности и (iii) обеспечение безопасности.

Управление технологическим процессом может снизить вариативность конечного продукта, что обеспечивает неизменно высокое качество продукта. С уменьшением изменчивости процесса процесс становится более стабильным, надежным, производительным и экономичным. Некоторые параметры процесса должны поддерживаться на определенных уровнях для максимизации эффективности процесса. Точный контроль этих параметров обеспечивает эффективность процесса. Кроме того, неуправляемый процесс, такой как неконтролируемая химическая реакция, может произойти, если во время технологического процесса не поддерживается точный контроль всех переменных процесса. Последствия запущенного процесса могут быть катастрофическими. Следовательно, точный контроль процесса также необходим для обеспечения безопасности оборудования и рабочих.

Роль управления процессами менялась с годами и постоянно формировалась под влиянием технологий. Традиционная роль управления технологическими процессами заключалась в обеспечении безопасности, минимизации воздействия на окружающую среду и оптимизации процессов путем поддержания переменных процесса вблизи желаемых значений. В прошлом мониторинг параметров процесса осуществлялся на месте процесса, а параметры контролировались локально оператором. По мере увеличения масштабов и/или сложности процессов роль автоматизации процессов становится все более и более важной. Сегодня автоматизация взяла на себя функции управления технологическим процессом, а это означает, что операторам помогает компьютеризированная распределенная система управления (РСУ), которая обменивается данными с приборами в полевых условиях.

Управление процессом представляет собой смесь статистики и инженерной дисциплины, которая имеет дело с механизмом, архитектурой и алгоритмами управления процессом. Для эффективного управления технологическим процессом, кроме понимания технологии процесса, также необходимо понимать ключевые понятия и общую терминологию управления технологическим процессом.

Цель управления процессом состоит в том, чтобы заставить его вести себя желаемым образом. Это может привести к тому, что процесс станет более точным, более надежным или более экономичным. В некоторых случаях неуправляемый процесс нестабилен и необходим хороший контроль, чтобы не повредить его. Следовательно, хороший контроль может означать разные вещи в разных приложениях.

В управлении технологическим процессом основной целью является регулирование значения некоторого параметра. Регулировать – значит поддерживать величину параметра на каком-то заданном значении независимо от внешних воздействий. Требуемое значение называется эталонным значением или заданным значением. Оператор может изменить уставку. Процесс является саморегулирующимся, если при изменении входной уставки выходной сигнал изменяется в соответствии с входной уставкой. .Саморегулирующаяся система не обеспечивает регулировку переменной до какого-либо конкретного эталонного значения. Параметр принимает некоторое значение, для которого входные и выходные значения совпадают, и остается там. Но если расход на входе изменяется, то меняется и выходной расход, поэтому он не регулируется до эталонного значения.

Управление с помощью оператора допускает искусственное регулирование оператором. Для регулирования параметра таким образом, чтобы он поддерживал необходимое значение, необходим датчик для измерения параметра. Параметр называется управляемой переменной. При использовании соответствующего управляющего оборудования выходной параметр может быть изменен оператором на заданное значение. Выходной параметр называется управляемой переменной или управляющей переменной.

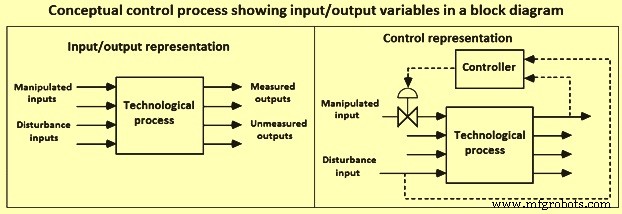

Автоматическая система управления заменяет систему управления и использует машины, электронику или компьютеры, которые заменяют действия оператора. Добавляется инструмент, называемый датчиком, который может измерять значение параметра и преобразовывать его в пропорциональный сигнал. Этот сигнал подается на вход машины, электронной схемы или компьютера, называемого контроллером. Контроллер выполняет функцию оператора по оценке измерения и выдаче выходного сигнала, изменять настройку аппаратуры управления с помощью исполнительного механизма, соединенного с аппаратурой механической связью. Когда автоматическое управление применяется к системам, предназначенным для регулирования значения некоторой переменной до заданного значения, это называется автоматическим управлением процессом. На рис. 1 показан концептуальный процесс управления с отображением входных и выходных переменных на блок-схеме.

Рис. 1. Концептуальный процесс управления, показывающий входные выходные переменные на блок-диаграмме

Технологические процессы носят динамический характер, поскольку они редко работают в стационарном режиме. Функционирование технологических процессов состоит в том, чтобы обеспечить надлежащее реагирование на постоянно возникающие нарушения, чтобы работа была безопасной, эффективной и производила желаемый продукт заданного качества с требуемой скоростью. Поскольку методы производства варьируются от процесса к процессу, принципы автоматического управления носят общий характер и могут применяться повсеместно, независимо от размера и типа процесса. Целями системы управления технологическим процессом являются выполнение одной или обеих следующих задач.

Поддерживать процесс в рабочих условиях и заданных значениях – Многие процессы должны работать в устойчивых условиях или в состоянии, в котором они удовлетворяют всем требованиям, таким как стоимость, выход, безопасность и другие показатели качества. Во многих реальных жизненных ситуациях процесс не может всегда оставаться статичным, и в процессе происходят нарушения, делающие его нестабильным. В нестабильном процессе переменные процесса колеблются от его физических границ в течение ограниченного промежутка времени. Неконтролируемые переменные процесса можно контролировать, просто добавляя контрольные приборы и оборудование, которые могут контролировать переменные процесса в пределах их контрольных пределов либо автоматически, либо посредством вмешательства оператора.

Перевод процесса из одного рабочего состояния в другое – В реальных ситуациях иногда возникает необходимость изменить условия технологического процесса по разным причинам. Причины перехода процесса от одного набора рабочих условий к другому набору рабочих условий могут быть связаны с экономикой, спецификациями продукта, эксплуатационными ограничениями, экологическими нормами, измененными спецификациями продукта и т. д.

Разработка стратегии управления технологическим процессом состоит из формулировки или определения (i) цели (целей) управления, (ii) входных переменных, которые являются либо управляемыми переменными, либо возмущающими переменными и которые могут изменяться непрерывно или через дискретные интервалы времени, (iii) выходные переменные, которые могут быть как измеряемыми, так и неизмеряемыми переменными, которые можно измерять либо непрерывно, либо через дискретные интервалы времени, (iv) ограничения, которые могут быть жесткими или мягкими, (v) рабочие характеристики, которые могут быть пакетными, непрерывная или полунепрерывная, (vi) соображения безопасности, охраны окружающей среды и экономики, и (vii) структура управления, в которой контроллеры могут иметь обратную или прямую связь по своей природе. Построение АСУТП технологического процесса состоит из семи этапов.

Первым этапом разработки системы управления является формулировка цели (целей) управления. Технологический процесс обычно состоит из нескольких подпроцессов. Контроль технологического процесса сокращается при отдельном рассмотрении контроля каждого подпроцесса. Даже в этом случае у каждого подпроцесса может быть несколько, иногда противоречащих друг другу целей, поэтому разработка целей контроля обычно является сложной задачей.

Второй этап представляет собой определение входных переменных. Входные переменные показывают влияние окружения на процесс. Обычно это относится к тем факторам, которые влияют на процесс. Входные переменные могут быть классифицированы как переменные, которыми управляют, или возмущающие переменные. Управляемый ввод — это ввод, который может регулироваться системой управления (или оператором процесса). Возмущающий вход – это переменная, которая влияет на выходные параметры процесса, но не может регулироваться системой управления. Существуют как измеримые, так и неизмеримые возмущения. Входные данные могут меняться непрерывно или с дискретными интервалами времени.

Третий этап представляет собой определение выходных переменных. Выходные переменные также известны как управляющие переменные. Это переменные, которые являются выходными данными процесса, влияющими на окружающую среду. Выходные переменные можно классифицировать как измеряемые и неизмеряемые переменные. Измерения могут выполняться непрерывно или с дискретными интервалами времени.

Четвертый этап представляет собой определение эксплуатационных ограничений. У каждого процесса есть определенные операционные ограничения, которые классифицируются как жесткие или мягкие. Примером жесткого ограничения является минимальный или максимальный расход, при котором клапан должен работать между крайними значениями полностью закрытого или полностью открытого состояния. Примером мягкого ограничения является состав продукта, и желательно указать состав в определенных пределах, но можно нарушить эту спецификацию, не создавая опасности для безопасности или окружающей среды.

Пятый этап представляет собой определение эксплуатационных характеристик. Рабочие характеристики обычно классифицируются как периодические, непрерывные или полунепрерывные. Непрерывные процессы работают в течение длительных периодов времени при относительно постоянных рабочих условиях, прежде чем их «выключают» для выполнения определенных работ, таких как очистка, периодическое профилактическое обслуживание и т. д. Периодические процессы являются динамическими по своей природе, т. период времени, и условия эксплуатации могут незначительно меняться в течение этого периода времени. Примером периодического процесса является производство плавки в сталеплавильной печи. Для реактора периодического действия в реактор вводят первоначальную загрузку, а условия процесса изменяют для получения желаемого продукта в конце процесса периодического действия. Типичный полунепрерывный процесс может предусматривать первоначальную загрузку реактора, но компоненты сырья могут добавляться в реактор в ходе периодического прогона. Процесс непрерывного литья является примером полунепрерывного процесса. Важным соображением является доминирующий временной масштаб процесса. Для непрерывных процессов это очень часто связано со временем пребывания материала в реакторе.

На шестом этапе рассматриваются важные вопросы безопасности, охраны окружающей среды и экономики. В некотором смысле экономика является конечной движущей силой, поскольку небезопасный или опасный для окружающей среды процесс в конечном итоге обходится дороже из-за нормативных штрафов и неэффективности. Кроме того, важно свести к минимуму затраты энергии при производстве продукции, соответствующей спецификациям. Улучшенная автоматизация и контроль процессов позволяют приблизить процессы к «оптимальным» условиям и производить продукты, удовлетворяющие требованиям к изменчивости.

Концепция «отказоустойчивости» всегда важна при выборе приборов. Например, регулирующему клапану требуется источник энергии для перемещения штока клапана и изменения потока. Чаще всего это пневматический сигнал (обычно 3-15 PSI). Если сигнал потерян, то шток клапана переходит к пределу 3 PSI. Если клапан работает по принципу «воздух открывает», то потеря приборного воздуха приводит к закрытию клапана, и это известно как «закрытие при отказе». Если, с другой стороны, клапан закрывается воздухом, то при потере приборного воздуха клапан переходит в полностью открытое состояние, и это известно как «открытие при отказе».

Существует два стандартных типа управления:(i) управление с опережением и (ii) управление с обратной связью. Контроллер с прямой связью измеряет возмущающую переменную и отправляет это значение на контроллер, который корректирует регулируемую переменную. Цель управления с обратной связью состоит в том, чтобы удерживать регулируемую переменную близко к заданному значению. Система управления с обратной связью измеряет выходную переменную, сравнивает значение с желаемым выходным значением и использует эту информацию для настройки регулируемой переменной. По своей конструкции контроллер с обратной связью предпринимает корректирующие действия для уменьшения отклонения. Контроллер с обратной связью может действовать только после того, как регулируемая переменная отклонится от желаемой уставки и выдаст ненулевую ошибку. Однако реакция на возмущение может быть очень медленной, если процесс или измерение изменяются очень медленно. В такой ситуации контроллер с прямой связью может улучшить производительность. Контроллер с прямой связью предсказывает влияние возмущения на управляемую переменную и принимает управляющее воздействие, противодействующее влиянию возмущения.

Определение управляющей структуры с обратной связью для процесса состоит из принятия решения о том, какая управляющая переменная должна регулироваться для управления какой измеряемой переменной. Желаемое значение измеренного выходного сигнала процесса называется заданным значением. Есть две причины, по которым регулируемая переменная отклоняется от своего заданного значения. Уставка изменена преднамеренно, чтобы добиться лучшей производительности, или возмущение отклоняет работу от желаемой уставки. Контроллер, предназначенный для подавления возмущения, называется регулятором, а контроллер, предназначенный для отслеживания изменений уставки, называется сервомеханизмом. Обычно для непрерывных процессов изменения уставки происходят нечасто, обычно только в том случае, если диспетчерский контроллер вычисляет более благоприятную рабочую точку, и, следовательно, регулятор является наиболее распространенной формой используемого контроллера с обратной связью. Напротив, контроллер для проблем с сервоприводом распространен в пакетных процессах, где происходят частые изменения уставок.

Особенно важным понятием, используемым при проектировании системы управления, является «усиление процесса». «Усиление процесса» — это чувствительность выходных данных процесса к изменению входных данных процесса. Если увеличение входных данных процесса приводит к увеличению выходных данных процесса, это называется положительным приростом. Если, с другой стороны, увеличение входа процесса приводит к уменьшению выхода процесса, это называется отрицательным усилением. Величина «выгоды от процесса» также важна.

После того, как структура управления определена, важно определиться с алгоритмом управления. Алгоритм управления использует измеренные значения выходной переменной (вместе с требуемыми выходными значениями) для изменения управляемой входной переменной. Алгоритм управления имеет ряд параметров управления, которые необходимо настроить для обеспечения приемлемой производительности. Часто корректировка выполняется на имитационном образце перед внедрением стратегии управления в реальный процесс. В случае управления на основе модели контроллеры имеют «встроенную» модель процесса.

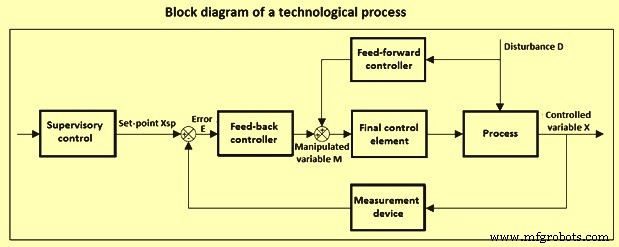

Блок-схема технологического процесса с одной управляемой переменной и одной регулируемой переменной (рис. 2) включает в себя прямое, обратное и диспетчерское управление. Основная цель регулятора с обратной связью состоит в том, чтобы удерживать контролируемую переменную X, измеряемую каким-либо прибором, как можно ближе к желаемой уставке Xsp. Регулируемой переменной может быть любой параметр технологического процесса. Уставка обычно определяется системой диспетчерского управления с использованием метода численной оптимизации в реальном времени. Существует несколько различных типов конечных элементов управления. Возмущающая переменная D, также называемая переменной нагрузки, может вызвать отклонение регулируемой переменной от ее уставки, требуя управляющего воздействия, чтобы вернуть ее к желаемой рабочей точке. Как обратная, так и упреждающая связь могут уменьшить влияние возмущения, при этом каждый метод имеет свои преимущества и недостатки. Нарушения могут быть вызваны различными источниками, включая переменные внешней среды. В любом случае регулятор процесса не может влиять на возмущающую переменную. Ошибка или отклонение E между регулируемой переменной X и ее уставкой Xsp является входом для контроллера с обратной связью, который изменяет управляемую переменную M, чтобы уменьшить ошибку. В типичном технологическом процессе таких контуров управления может быть большое количество.

Рис. 2 Блок-схема управления технологическим процессом

Управление аппаратным и программным обеспечением

Управление технологическим процессом, применяемое в обрабатывающей промышленности, претерпело значительные изменения с момента его первого внедрения в 1940-х годах. В начале 1960-х годов электрическое аналоговое оборудование управления заменило большую часть пневматического аналогового оборудования управления. Однако во многих процессах некоторые элементы управления, т. е. приводы регулирующих клапанов, до сих пор остаются пневматическими. Электрические аналоговые контроллеры 1960-х годов были одноконтурными контроллерами, в которых каждый вход сначала выводился из точки измерения в процессе в диспетчерскую, где располагалось большинство контроллеров. Выходной сигнал контроллера затем направлялся из диспетчерской на конечный элемент управления. Интерфейс оператора состоял из панели управления с комбинацией лицевых панелей дисплея и самописцев для одноконтурных контроллеров и индикаторов. Стратегии управления в основном включали управление с обратной связью, обычно с пропорционально-интегральным (ПИ) регулятором. В конце 1950-х - начале 1960-х годов были представлены компьютеры управления технологическим процессом для выполнения прямого цифрового управления (DDC) и диспетчерского управления технологическим процессом. В случае использования DDC контуры DDC часто имели почти 100% резервное аналоговое управление, что делало систему дорогостоящей.

Другие ранние системы в основном использовали компьютеры управления технологическим процессом для диспетчерского управления технологическим процессом. Регуляторное управление осуществлялось аналоговыми контроллерами, которые не требовали дублирования, но внимание оператора было разделено между пультом управления и экранами компьютеров. Дисплеи терминала обеспечивали интерфейс оператора, когда использовалось диспетчерское управление, но панели управления по-прежнему располагались в диспетчерской на время, когда было необходимо аналоговое резервное копирование. В этой среде широко использовались передовые методы управления, такие как управление с прямой связью, управление с развязкой по многим переменным и каскадное управление. Функциональность этих ранних систем управления была разработана с учетом возможностей компьютеров, а не характеристик процесса. Эти ограничения в сочетании с недостаточной подготовкой операторов и недружественным пользовательским интерфейсом привели к созданию конструкций, которые было сложно эксплуатировать, обслуживать и расширять. Кроме того, у многих различных систем были индивидуальные спецификации, что делало их чрезвычайно дорогими. Внедрение цифровых системных приложений в обрабатывающую промышленность произошло примерно в 1970 году, когда в продажу поступили недорогие микропроцессоры.

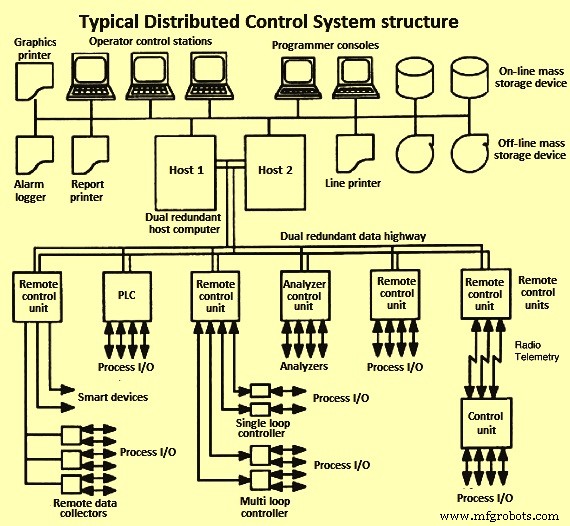

Распределенная система управления (DCS) – РСУ состоит из множества элементов, как показано на рис. 3. Хост-компьютеры выполняют ресурсоемкие задачи, такие как оптимизация и расширенные стратегии управления. Магистрали данных, состоящие из цифровой линии передачи, соединяют все компоненты системы. Резервные магистрали данных уменьшают возможную потерю данных. На станциях управления оператором предусмотрены видеоконсоли для связи оператора с системой с целью контроля и управления процессами. Многие станции управления содержат принтеры для регистрации аварийных сигналов, печати отчетов или распечатки графиков процесса. Блоки дистанционного управления реализуют основные функции управления, такие как алгоритмы PID, и иногда обеспечивают возможность сбора данных. Консоли программиста разрабатывают прикладные программы для распределенной системы управления. Устройства массовой памяти хранят данные процесса для целей управления, а также корпоративных решений. Устройства хранения могут быть в форме жестких дисков или баз данных. Коммуникации и взаимодействие между контроллерами, входами и выходами реализуются программно, а не аппаратно. Таким образом, DCS произвели революцию во многих аспектах управления технологическими процессами, от появления диспетчерской до широкого использования передовых стратегий управления.

Рис. 3. Типичная структура системы DCS

Программируемый логический контроллер (ПЛК) – Первоначально контроллеры ПЛК были выделенными автономными микропроцессорными устройствами, выполняющими простую двоичную логику для задания последовательности и блокировок. ПЛК значительно упростили внесение модификаций и изменений в такую логику. ПЛК становятся все более мощными с точки зрения вычислительных возможностей. В пакетном управлении преобладают элементы управления логического типа, и ПЛК являются предпочтительной альтернативой РСУ. Из-за наличия относительно гладких интегрированных интерфейсов между РСУ и ПЛК в настоящее время обычно используется интегрированная комбинация РСУ и ПЛК. Большинство ПЛК также обрабатывают последовательную логику и оснащены внутренней возможностью синхронизации для задержки действия на заданное время, для выполнения действия в течение заданного времени и т. д.

Система безопасности и отключения – Управление технологическим процессом играет важную роль в обеспечении безопасности процесса. Когда автоматизированные процедуры заменяют ручные процедуры для рутинных операций, вероятность человеческих ошибок, ведущих к опасным ситуациям, становится меньше. Кроме того, повышается осведомленность оператора о текущем состоянии установки. Для опасных процессов должна быть предусмотрена защитная система. Один из способов — предоставить логику для конкретной цели перевода процесса в состояние, в котором это условие не может существовать, что называется системой блокировки безопасности. Поскольку система управления технологическим процессом и система блокировки безопасности служат разным целям, они должны быть физически разделены. Это снижает риск непреднамеренного изменения системы безопасности. Для аварийного отключения были разработаны специальные высоконадежные системы, например, системы с тройным модульным резервированием. Это позволяет системе иметь внутренний сбой и по-прежнему выполнять свою основную функцию. По сути, тройная модульная резервированная система состоит из трех идентичных подсистем, активно выполняющих идентичные функции одновременно.

Будильники – Целью аварийного сигнала является предупреждение оператора процесса о состоянии процесса, которое требует немедленного внимания. Аварийный сигнал активируется всякий раз, когда обнаруживается ненормальное состояние и выдается предупреждение. Аварийный сигнал возвращается в нормальное состояние, когда ненормальное состояние больше не существует. Аварийные сигналы могут быть определены для измеряемых переменных, вычисляемых переменных и выходов контроллера. Существует множество различных классов сигналов тревоги.

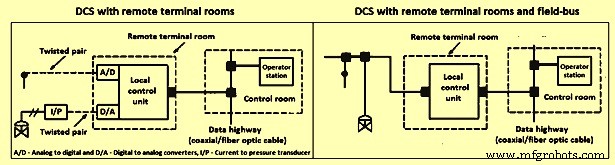

Интеллектуальные преобразователи, клапаны и полевая шина – В технологиях управления технологическими процессами наблюдается четко выраженная тенденция к более широкому использованию цифровых технологий. Цифровая связь осуществляется по полевой шине, то есть по коаксиальному или оптоволоконному кабелю, к которому напрямую подключаются интеллектуальные устройства и которые передаются в диспетчерскую или удаленные аппаратные в виде цифрового сигнала. Использование полевой шины снижает потребность в витых парах и связанной с ними проводке (рис. 4).

Рис. 4 РСУ с удаленными комнатными терминалами и полевой шиной

Различные протоколы полевой сети обеспечивают возможность передачи цифровой информации и инструкций между полевыми устройствами, приборами и системами управления. Программное обеспечение полевой шины обеспечивает обмен информацией между компонентами. Несколько цифровых устройств могут быть подключены и обмениваться данными друг с другом через цифровую линию связи, что значительно сокращает количество проводов.

Программное обеспечение для управления технологическим процессом – Наиболее широко распространенный удобный для пользователя подход – языки управления процессами (PCL) для заполнения форм или таблиц. Популярные PCL включают диаграммы функциональных блоков, релейную логику и программируемую логику. Ядром этих языков является ряд основных функциональных блоков или программных модулей, таких как аналоговый вход, цифровой вход, аналоговый выход, цифровой выход, ПИД-регулятор и т. д. Обычно каждый модуль содержит один или несколько входов и выход. Программирование включает коммутацию выходов блоков на входы других блоков через графический интерфейс пользователя. Пользователи должны заполнить шаблоны, чтобы указать источники входных значений, назначения выходных значений и параметры для форм/таблиц, подготовленных для модулей. Пробелы источника и назначения могут указывать каналы ввода/вывода (ввода/вывода) процесса и имена тегов, когда это необходимо. Для подключения модулей некоторые системы требуют заполнения имен тегов модулей, отправляющих или принимающих данные. Пользовательские поля включают в себя специальные функции, селекторы (минимум или максимум), компараторы (меньше или равно) и таймеры (задержки активации). Большинство DCS позволяют создавать функциональные блоки.

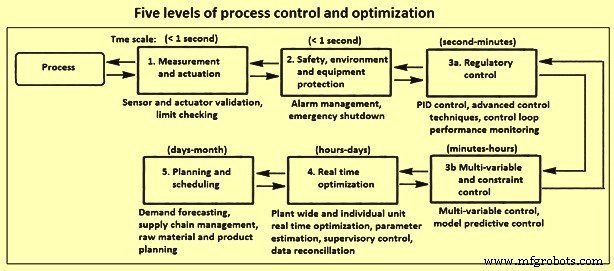

Иерархия управления объектами – Пять уровней технологического процесса, на которых используются различные действия по оптимизации, контролю, мониторингу и сбору данных, показаны на рис. 5. Относительное положение каждого блока на рисунке носит концептуальный характер, поскольку в выполняемые функции. Также показаны относительные временные шкалы, в которых активен каждый уровень. Каждый из пяти концептуальных уровней управления имеет свои собственные требования и потребности в отношении аппаратного обеспечения, программного обеспечения, методов и настройки. Поскольку информация течет вверх по иерархии, а решения по управлению спускаются вниз, эффективный контроль на определенном уровне возможен только в том случае, если все уровни ниже уровня интереса работают хорошо. На самом высоком уровне (планирование и составление графиков) устанавливаются производственные цели для удовлетворения ограничений снабжения и логистики и учитываются изменяющиеся во времени решения по использованию мощностей и рабочей силы. Это называется планированием ресурсов предприятия (ERP).

Рис. 5. Пять уровней контроля и оптимизации процесса

Как правило, различные уровни приложений управления нацелены на одну или несколько из следующих целей, а именно (i) определение и поддержание процесса в практически оптимальной рабочей точке, (ii) поддержание безопасной работы для защиты персонала и оборудования, (iii ) сводя к минимуму потребность во внимании и вмешательстве оператора и (iv) сводя к минимуму количество, степень и распространение сбоев и помех.

Инструментарий – Состоит из компонентов контрольной кормы. Инструментарий, который обеспечивает прямой интерфейс между процессом и иерархией управления, служит основным источником информации о состоянии процесса и окончательным средством, с помощью которого корректирующие действия передаются процессу. Функция устройства измерения процесса заключается в определении значения или изменения значения переменных процесса. Фактическое сенсорное устройство может генерировать физическое движение, сигнал давления, сигнал милливольт и т. д. Преобразователь преобразует измерительный сигнал одной физической или химической величины в другую, например, давление в миллиампер. Затем преобразованный сигнал передается в диспетчерскую по линии передачи. Таким образом, передатчик является генератором сигналов и драйвером линии. Современному управляющему оборудованию требуется цифровой сигнал для дисплеев и алгоритмов управления, поэтому аналого-цифровой преобразователь (АЦП) преобразует аналоговый сигнал передатчика в цифровой формат.

Наиболее часто измеряемыми параметрами процесса являются температура, расход, давление, уровень и состав. При необходимости измеряются и другие физические свойства. Выбор надлежащего оборудования для конкретного применения зависит от таких факторов, как тип и природа используемой жидкости или твердого вещества, соответствующие условия процесса, требуемый диапазон, точность и воспроизводимость, время отклика, стоимость установки, а также ремонтопригодность и надежность.

Передача и преобразование сигнала – A wide variety of phenomena are used to measure the process variables required to characterize the state of a process. Because most processes are operated from a control room, these values are to be available there. Hence, the measurements are usually transduced to an electronic form, most often 4-20 mA, and then transmitted to a remote terminal unit and then to the control room. It is especially important that proper care is taken so that these measurement signals are not corrupted owing to ground currents, interference from other electrical equipment and distribution, and other sources of noise.

Final control elements – Good control at any hierarchial level needs good performance by the final control elements in the next lower level. At the higher control levels, the final control element can be a control application at the next lower control level. However, the control command ultimately affects the process through the final control elements at the regulatory control level, e.g., control valves, pumps, dampers, louvers, and feeders etc.

Process dynamics and mathematical models – A thorough understanding of the time-dependent behaviour of the technological processes is required in order to instrument and control the process. This in turn requires an appreciation of how mathematical tools can be employed in analysis and design of process control systems. There are several mathematical principles which are utilized for the automatic control. These are (i) physical models and empirical models, (ii) simulation of dynamic models, (iii) Laplace transforms, transfer functions, and block diagrams, and (iv) fitting dynamic models to experimental data etc.

Feed -back control systems – Measurements of the controlled variable are available in many process control problems. Specifically, this is the case when temperatures, pressure, or flows are to be controlled. In these situations the controlled variable can be directly measured and the manipulated variable is adjusted via a final control element. A feedback controller takes action when the controlled variable deviates from its set-point, as detected by the non-zero value of the error signal. The various types of feed-back controls are (i) on/off control, (ii) proportional control, (iii) proportional plus integral (PI) control, (iv) proportional plus integral plus derivative (PID) control, and (v) digital PID.

The simplest controller can only show two settings and is called an on/off controller. The output of this controller is either at its maximum or its minimum value, depending on the sign of the error. While this type of controller is simple, it is seldom used. The proportional controller offers more flexibility than the on/off controller because the manipulated variable is related not just to the sign of the error but also to its magnitude. The input-output behaviour of an actual proportional controller has upper and lower bounds i.e. the output saturates when the control limits are reached. Standard limits on the controller output are 3-15 PSI for pneumatic controllers, 4-20mA for electric controllers, and 0-10 VDC for digital controllers.

Integrating action needs to be included in the control loop, if an offset-free response in the presence of constant load disturbances or for set point changes is needed. If the process does not show integrating behaviour itself then it is possible to implement a proportional plus-integral controller to achieve the desired performance. There are both and disadvantages associated with integral action in a controller. One disadvantage of a PI controller is that the integral action can cause it to react more sluggishly than a proportional controller. If it is important to achieve a faster response which is to be offset-free then this can be accomplished by including both derivative and integral action in the controller. In order to anticipate the future behaviour of the error signal, a PID controller computes the rate of change of the error, thus the directional trend of the error signal influences the controller output. While many controllers have traditionally been analog PI/PID controllers, the trend towards digital control systems has also had an influence on controller implementation. In many modern process plants the analog PI/PID controllers have been replaced by the digital counterparts.

Open-loop and closed-loop dynamics – Open-loop dynamics refers to the behaviour of a process if no controller is acting on it. Similarly, if the controller is turned off by setting the proportional constant to zero, the control system shows open-loop behaviour and the system’s dynamics are solely determined by the process. Hence, it is not possible to reach a new set-point for a process in open-loop unless the input is changed manually. It is also not possible to reject disturbances when the process is operated without a controller.

The purpose of using closed-loop control is to achieve a desired performance for the system. This can result in the system being stabilized, in a faster system response to the set-point changes, or in the ability to reject disturbances. The choice of the controller type as well as the values of the controller tuning parameters influences the closed-loop behaviour. For a controlled process one needs to find controller settings which result in a fast system response with little or no offset. At the same time, the system is to be robust to the changes in process characteristics. Finding the appropriate settings is called ‘tuning’ the controller.

Controller tuning and stability – Finding of the optimum tuning parameters for a controller is an important task. Unsuitable parameters can result in not achieving the desired closed-loop performance (e.g. slowly decaying oscillations, or a slow acting process). It is also possible that a closed-loop process with a badly tuned controller can result in performance which is worse than for the open-loop case or that the process can even become unstable.

Mathematical software for process control – A variety of different software packages is available which support the controller design, controller testing, and implementation process.

Advanced control techniques

While the single-loop PI/PID feedback controller is satisfactory for many process applications, there are cases for which advanced control techniques can result in a significant improvement in closed-loop performance. These processes often show one or more of such phenomena as (i) slow dynamics, (ii) time delays, (iii) frequent disturbances, (iv) multi-variable interaction. A large number of advanced control strategies are being used. Some important ones are briefly discussed below.

Feed- forward control – One of the disadvantages of conventional feed-back control with large time lags or delays is that disturbances are not recognized until after the controlled variable deviates from its set point. However, if it is possible to measure the load disturbance directly then feed-forward control can be applied in order to minimize the effect which this load disturbance has on the controlled variable. In addition to being able to measure the load disturbance, it is also needed to determine a mathematical correlation for the effect which the load disturbance has on the controlled variable in order to apply a feed-forward controller. The reason for this is that the feed-forward controller inverts this model in order to cancel the effect that the disturbance has. A feed-forward controller can be designed either based on the steady-state or dynamic behavior of the process.

Cascade control – Another possibility of controlling processes with multiple or slow-acting disturbances, is to implement cascade control. The main idea behind cascade control is that more than just one controller is used to reject disturbances. Instead a secondary controller is added to take action before the slow-acting disturbance has an effect on the primary controlled variable. In order to achieve this, the secondary controller also requires a secondary measurement point which needs to be located so that it recognizes the upset condition before the primary controlled variable is affected. Cascade control strategies are among the most popular process control strategies.

Selective and override control – Some processes have more controlled variables than manipulated variables. Such a situation does not allow an exact pairing of controlled and manipulated variables. A common solution is to use a device called a selector which chooses the appropriate process variable from among a number of valid measurements. The purpose of the selector is to improve control system performance as well as to protect equipment from unsafe operating conditions by choosing appropriate controlled variables for a specific process operating condition. Selectors can be based on multiple measurement points, multiple final control elements, or multiple controllers.

Adaptive control and auto-tuning – Operating conditions of a process can frequently change during plant operations. This does lead to the process behaving differently from the model which has been used for the controller design. Hence, the controller does not have accurate knowledge of the process at the current operating point and hence cannot be able to provide adequate disturbance rejection or set-point tracking. One possibility to circumvent this is to use an adaptive control system which automatically adjusts the controller parameters to compensate for changing process conditions. Auto-tuning is a related method where the closed-loop system is periodically tested, and the test characteristics automatically determine new controller settings.

Fuzzy logic control – For many processes, it is very time consuming to determine accurate process models. However, at the same time, it can be intuitive to get a rough estimate of how the manipulated variable is to react to a process condition. For such a case, fuzzy logic controllers can offer an advantage over conventional PID controllers. The reason for this is that fuzzy controllers do not need an exact mathematical description of a process. Instead, they classify the controller inputs and output as belonging to one of several groups (i.e. low, normal, and high). Fuzzy rules are then used to compute the output category from the given inputs. These rules either have to be provided by the control engineer or they have to be identified from plant operations by auto-tuning. It is also possible to combine fuzzy logic controllers with neural networks in order to form neuro-fuzzy controllers. This type of controller can offer significant advantages over conventional PID when applied to non-linear systems whose characteristics change over time.

Statistical process control (SPC) – SPC, also called statistical quality control (SQC), has found widespread application in recent years due to the growing focus on increased productivity. Another reason for its increasing use is that feed-back control cannot be applied to many processes due to a lack of on-line measurements. However, it is important to know if these processes are operating satisfactorily. While SPC is unable to take corrective action while the process is moving away from the desired target, it can serve as an indicator that product quality might not be satisfactory and that corrective action are to be taken for further plant operations.

For a process which is operating satisfactorily, the variation of product quality falls within acceptable limits. These limits normally correspond to the minimum and maximum values of a specified property. Normal operating data can be used to compute the mean deviation and the standard deviation s of a given process variable from a series of observations. The standard deviation is a measure for how the values of the variable spread around the mean. A large value indicates that wide variations in the variable. Assuming the process variable follows a normal probability distribution, then 99.7 % of all observations is to lie within an upper limit and a lower limit. This can be used to determine the quality of the control. If all data from a process lie within the limits, then it can be concluded that nothing unusual has happened during the recorded time period, the process environment is relatively unchanged, and the product quality lies within specifications. On the other hand, if repeated violations of the limits occur, then the conclusion can be drawn that the process is out of control and that the process environment has changed. Once this has been determined, the process operator can take action in order to adjust operating conditions to counteract undesired changes which have occurred in the process conditions.

Multi-variable control – Many technological processes contain several manipulated as well as controlled variables. These processes are called multi-variable control systems. It is possible to analyze the interactions among the control loops with techniques like the relative gain array. If it turns out that there are only small interactions between the loops then it is possible to pair the inputs and outputs in a favourable way and use single loop controllers which can be tuned independently from one another. However, if strong interactions exist, then the controllers need to be detuned in order to reduce oscillations.

Model predictive control (MPC) – MPC is a model-based control technique. It is the most popular technique for handling multi-variable control problems with multiple inputs and multiple outputs (MIMO) and can also accommodate inequality constraints on the inputs or outputs such as upper and lower limits. All of these problems are addressed by MPC by solving an optimization problem and therefore no complicated override control strategy is needed. A variety of different types of models can be used for the prediction. Choosing an appropriate model type is dependent upon the application to be controlled. The model can be based upon first-principles or it can be an empirical model. Also, the supplied model can be either linear or nonlinear, as long as the model predictive control software supports this type of model.

Real-time optimization – Operating objectives for process facilities are set by economics, product orders, availability of raw materials and utilities, etc. At different points in time it can be advantageous or necessary to operate a process in different ways to meet a particular operating objective. A technological process, however, is a dynamic, integrated environment where external and internal conditions can cause the optimal operating point for each operating objective to vary from time to time. These operating points can be computed by real-time process optimization (RTO), where the optimization can be performed on several levels, ranging from optimization within model predictive controllers, to supervisory controllers which determine the targets for optimum operation of the process, to optimization of production cycles. The plant-wide problems which can be solved by optimization techniques on a daily or hourly basis can be large containing thousands or even tens of thousands of variables.

Batch and sequence control

In batch processes, the product is made in discrete batches by sequentially performing a number of processing steps in a defined order on the raw materials and intermediate products. Large production runs are achieved by repeating the process. The term recipe has a range of definitions in batch processing, but in general a recipe is a procedure with the set of data, operations, and control steps to manufacture a particular grade of product. A formula is the list of recipe parameters, which includes the raw materials, processing parameters, and product outputs. A recipe procedure has operations for both normal and abnormal conditions. Each operation contains resource requests for certain ingredients (and their amounts). The operations in the recipe can adjust set-points and turn equipment on and off. The complete production run for a specific recipe is called a campaign (multiple batches). A production run consists of a specified number of batches using the same raw materials and making the same product to satisfy customer demand. The accumulated batches are called a lot.

In multi-grade batch processing, the instructions remain the same from batch to batch, but the formula can be changed to yield modest variations in the product. In flexible batch processing, both the formula (recipe parameters) and the processing instructions can change from batch to batch. The recipe for each product must specify both the raw materials required and how conditions within the reactor are to be sequenced in order to make the desired product.

Batch process control hierarchy – Functional control activities for batch process control can be summarized in four categories namely (i) batch sequencing and logic control, (ii) control during the batch, (iii) run-to- run control, and (iv) batch production management.

In batch sequencing and logic control, sequencing of control steps follow the recipe involve. For example:mixing of ingredients, heating, waiting for a reaction to complete, cooling, or discharging the resulting product. Transfer of materials to and from batch reactors includes metering of materials as they are charged (as specified by each recipe), as well as transfer of materials at the completion of the process operation. In addition to discrete logic for the control steps, logic is needed for safety interlocks to protect personnel, equipment, and the environment from unsafe conditions. Process interlocks ensure that process operations can only occur in the correct time sequence for a prescribed period of time. Detection of when the batch operations are to be terminated (end point) can be performed by inferential measurements of product quality, if direct measurement is not feasible.

Run-to-run control (also called batch-to-batch) is a supervisory function based on off-line product quality measurements at the end of a run. Operating conditions and profiles for the batch are adjusted between runs to improve the product quality using tools such as optimization. Batch production management entails advising the plant operator of process status and how to interact with the recipes and the sequential, regulatory, and discrete controls. Complete information (recipes) is maintained for manufacturing each product grade, including the names and amounts of ingredients, process variable set points, ramp rates, processing times, and sampling procedures. Other database information includes batches produced on a shift, daily, or weekly basis, as well as material and energy balances. Scheduling of process units is based on availability of raw materials and equipment and customer demand.

Sequential function charts – Compared to a continuous process, batch process control requires a greater percentage of discrete logic and sequential control than regulatory control loops. Batch control applications is to control the timing and sequencing of the process steps based on discrete input and outputs as well as analog outputs. The complexity of the interactive logic within and between the various control levels, the required interactions with operators and the need for ongoing application modification and maintenance are reasons why organization, functional design, and clear documentation are so important to the successful use of batch control applications. In order to describe what is to be done, structural models are normally used to represent the required batch processing actions, the batch equipment, and the combination of components. Various formats have been proposed for describing the batch control applications, e.g., how the batch processing steps are carried out with the batch equipment and instrumentation, interfaces between the various levels of control, interfaces between the batch control and the operator actions and responses, and interactions and coordination with the safety interlocks. The formats proposed include flow charts, state charts, decision tables, structured pseudo-code, state transition diagrams, petri nets, and sequential function charts. A sequential function chart (SFC) describes graphically the sequential behaviour of a control program.

Производственный процесс

- Противозачаточные таблетки

- Airbus представляет завод будущего

- Типы отказов процессов обеспечения надежности оборудования

- Автоматическое управление поездом

- Производственный процесс фрезерного станка с ЧПУ

- Автоматизация, управление и моделирование кислородного производства стали

- Автоматизация управления и моделирование электродуговой печи

- Как внедрить управление бизнес-процессами

- 8 шагов для отладки вашей системы управления технологическим процессом

- ПЛК против РСУ